1.本实用新型涉及环保设置技术领域,尤其涉及一种带有风机的单炭化室散热系统。

背景技术:

2.焦炉集气管内是收集所有炭化室内部因煤燃烧后所产生的荒煤气,它的管内压力则是非常重要的炼焦工艺参数,其压力大小由焦炉各个炭化室内部当前实际压力所决定。集气管压力的稳定直接关系到焦饼产品的质量,同时影响着焦炉上空的空气质量。一旦焦炉单炭化室内压力过大,就会使烟尘、荒煤气及有害气体从炉门盖或者炭化室密封处逸出,而这种荒煤气含有大量对人体有害成份,它不仅危害着在岗职工的身体健康,同时污染着焦炉周边的大气环境。以前焦炉集气管压力调节方式为粗放式,其效果比较差,煤气回收率很低,有害气体被大量排放到大气中,严重污染环境。

3.cn209797847u公开了单炭化室调节内活塞套层水位调节装置,该单炭化室调节内活塞套层水位调节装置是单炭化室压力调节系统实现自动调节的执行装置,其主要是进行分段控制,在工艺要求的不同阶段,通过活塞组件的动作到不同位置,以达到控制漏斗杯内的氨水水位,从而实现精确调节炭化室压力的目的。但是在该装置的使用过程中,炭化室逸散出会焦炉荒煤气,因为荒煤气中含有各种腐蚀性、粘附性成分,具有大量热量,如若让活塞组件的驱动机构接触到荒煤气,会对活塞组件的驱动机构造成不好的影响。

技术实现要素:

4.有鉴于此,为解决上述问题,本实用新型的实施例提供了一种带有风机的单炭化室散热系统。

5.本实用新型的实施例提供一种带有风机的单炭化室散热系统,包括固定架、活塞驱动组件、储气罐和导气管;

6.所述活塞驱动组件包括外罩和气缸,所述外罩呈上下封盖的筒状设置,固定于所述固定架上,所述气缸的缸筒固定于所述外罩内,所述气缸的活塞杆穿过所述外罩底部朝下伸出,所述缸筒和所述外罩之间间隔设置形成换气室;

7.所述储气罐用于储存高压气体,外侧壁上设有散热翅片,所述储气罐上端与所述换气室上端通过第一导气管连通,下端与所述换气室下端通过第二导气管连通,所述第一导气管或所述第二导气管上设有第一气泵,所述储气罐上端与所述缸筒通过第三导气管连通,所述第三导气管贯穿所述外罩,所述第三导气管上设有第二气泵,所述储气罐、第一导气管、第三导气管之间通过换向装置连接,所述换向装置用于使所述储气罐与所述第一导气管或第三导气管连通;

8.所述导气管固定于所述固定架上,所述储气瓶固定于所述导气管内,所述导气管一端设有风机。

9.进一步地,所述储气罐内设有多个在左右向间隔设置的隔板,多个所述隔板周向

与所述储气罐内侧壁密封连接,将所述储气罐内在左右向分为多个气道,所述隔板上设有通气孔,使相邻两个所述气道连通,所述储气罐的左侧壁和右侧壁上分设有进气孔和出气孔,所述进气孔和所述第一导气管、第三导气管连通,所述出气孔和所述第二导气管连通,所述进气孔、多个所述通气孔和所述出气孔在上下向交错设置。

10.进一步地,所述储气罐呈方形设置,多个所述隔板呈平行设置,每一所述气道内相对的两侧壁均固定有多个挡板,多个所述挡板在上下向间隔设置。

11.进一步地,同一所述气道内的所述挡板数量为偶数。

12.进一步地,同一所述气道内所述挡板在上下向依次交错设置,使所述气道内形成弓形流道。

13.进一步地,同一所述气道内的所述挡板均匀间隔设置。

14.进一步地,相邻两个所述气道内的所述挡板呈轴对称设置。

15.进一步地,所述导气管为方管,所述储气罐位于所述导气管中心,所述导气管周边与所述储气罐之间的距离相同。

16.进一步地,所述导气管和所述固定架之间通过连接件连接,所述连接件呈倒u形设置。

17.进一步地,所述散热翅片设有多个,多个所述散热翅片沿所述储气罐上下向延伸,并在所述储气罐周向上间隔设置。

18.本实用新型的实施例提供的技术方案带来的有益效果是:控制储气罐与第一导气管连通,启动第二气泵,使换气室和储气罐内的气体循环,通过储气罐上的散热翅片进行散热,可带走外罩和外壳上的热量,使得换气室和储气罐内的气体的温度始终保持较低温度;所述导气管一端设有风机,开启风机,带动空气的流动,可促进散热翅片上热量的散失,进一步提高高温气体与散热翅片的热交换效率,促进高温气体温度的降低,进而对缸筒进行保护。

附图说明

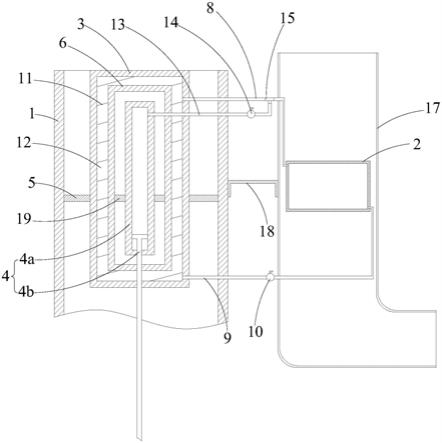

19.图1是本实用新型提供的带有风机的单炭化室散热系统一实施例的结构示意图;

20.图2是图1中储气罐竖向剖面图;

21.图3是图1中储气罐横向剖面图。

22.图中:固定架1、储气罐2、外罩3、气缸4、缸筒4a、活塞杆4b、第一连接杆5、外壳6、散热翅片7、第一导气管8、第二导气管9、第一气泵10、螺旋状隔板11、螺旋状气道12、第三导气管13、第二气泵14、换向装置15、隔板16、通气孔16a、导气管17、连接件18、第二连接杆19、进气孔20、出气孔21、挡板22。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

24.请参见图1至图3,本实用新型的实施例提供一种带有风机的单炭化室散热系统,包括固定架1、活塞驱动组件和储气罐2。

25.所述活塞驱动组件包括外罩3和气缸4,所述外罩3呈上下封盖的筒状设置,固定于

所述固定架1上,所述外罩3与所述固定架1之间通过第一连接杆5连接,本实施例中,第一连接杆5呈环形设置,第一连接杆5外侧壁与固定架1固定连接,内侧壁与外罩3固定连接,可增强外罩3和固定架1连接的稳定性。

26.所述气缸4的缸筒4a固定于所述外罩3内,所述气缸4的活塞杆4b穿过所述外罩3底部朝下伸出,活塞杆4b与外罩3底部呈密封设置,活塞用于驱动活塞内筒上下活动,所述缸筒4a和所述外罩3之间间隔设置形成换气室。

27.本实施例中,所述缸筒4a外固定套设有一层外壳6,所述外壳6与所述缸筒4a之间呈真空设置,所述外壳6固定于所述外罩3内,且与所述外罩3之间形成所述换气室,所述活塞杆4b下端穿过所述外壳6底部,活塞杆4b与外壳6底部呈密封设置,可对缸筒4a形成进一步地保护,防止荒煤气的热量对缸筒4a造成不好的影响。具体地,所述外壳6和所述缸筒4a之间通过第二连接杆19连接,所述第二连接杆19呈环形设置,第二连接杆19外侧壁与外壳6固定连接,内侧壁与缸筒4a固定连接,可增强外壳6和缸筒4a连接的稳定性。

28.所述储气罐2用于储存高压气体,外侧壁上设有散热翅片7,所述储气罐2上端与所述换气室上端通过第一导气管8连通,下端与所述换气室下端通过第二导气管9连通,所述第一导气管8或所述第二导气管9上设有第一气泵10,第一导气管8和第二导气管9贯穿所述外罩3,第一导气管8和第二导气管9和外罩3之间通过密封圈连接,保证换气室的密封性。本实施例中,所述外罩3和所述缸筒4a之间通过螺旋状隔板11连接,以使所述换气室内形成螺旋状气道12。第一导气管8和螺旋状气道12上端连通,第二导气管9和螺旋状气道12下端连通。

29.所述储气罐2上端与所述缸筒4a通过第三导气管13连通,所述第三导气管13贯穿所述外罩3,第三导气管13和外罩3之间通过密封圈连接,保证换气室的密封性。所述第三导气管13上设有第二气泵14,所述储气罐2、第一导气管8、第三导气管13之间通过换向装置15连接,所述换向装置15用于使所述储气罐2与所述第一导气管8或第三导气管13连通。换向装置15可以为两个截止阀,分别设于第一导气管8和第三导气管13上,本实施例中,所述换向装置15为三通阀,通过控制三通阀接口的开闭,实现通路的转换。

30.储气罐2内用于储存高压气体,控制三通阀,使储气罐2与第三导气管13连通,启动第二气泵14,储气罐2内的高压气体进入缸筒4a内,推动活塞向下移动,从而驱动活塞内筒向下活动,利用第二气泵14也可以将缸筒4a内的气体抽至储气罐2内,使缸筒4a内形成低压,活塞向上移动,从而驱动活塞内筒向上活动。在其他实施例中,储气罐2下端与缸筒4a下端(位于活塞杆4b下方的空间)通过导气管连接,导气管上设有气泵,利用气泵将储气罐2内的气体抽入至缸筒4a下端,驱动活塞杆4b向上移动,使缸筒4a内位于活塞杆4b上方的气体回流至储气罐2内,实现活塞杆4b的上下移动。

31.从炭化室逸散出的荒煤气不但含有各种腐蚀性、粘附性成分,还含有大量热量,缸筒4a与外壳6之间为真空,可以避免缸筒4a与荒煤气接触,对缸筒4a进行保护。控制三通阀,使储气罐2与第一导气管8连通,启动第二气泵14,使换气室和储气罐2内的气体循环,通过储气罐2上的散热翅片7进行散热,可带走外罩3和外壳6上的热量,使得换气室和储气罐2内的气体的温度始终保持较低温度;由于外壳6和缸筒4a之间为真空,进一步减小外壳6和缸之间的热传递,进而对缸筒4a进行保护。

32.由于温度较高的气体的密度比温度较低的气体的密度小,换气室内温度较高的气

体进入至储气罐2内,由于密度较小会向上运动,储气罐2内温度较低的气体进入至换气室内,由于密度较大会向下运动。所述第一气泵10设于所述第二导气管9上,将所述换气室底部的气体抽入至所述储气罐2内后向上运动,储气罐2内温度较低的气体流入至换气室后向下运动,促进气体的循环。

33.由于换气室内设有螺旋状隔板11,使得温度较低的气体沿着螺旋状气道12向下流动,保证气体与缸筒4a、外壳6之间的接触,使得气体与缸筒4a、外壳6之间充分地进行热交换,带走缸筒4a、外壳6的热量,降低缸筒4a和外壳6的温度。高温气体进入储气罐2后,通过散热翅片7进行散热,温度降低后回流至换气室内。

34.进一步地,所述储气罐2内设有多个在左右向间隔设置的隔板16,多个所述隔板16周向与所述储气罐2内侧壁密封连接,将所述储气罐2内在左右向分为多个气道,所述隔板16上设有通气孔16a,使相邻两个所述气道连通,所述储气罐2的左侧壁和右侧壁上分设有进气孔20和出气孔21,所述进气孔20用于和所述第一导气管8、第三导气管13连通,所述出气孔21和所述第二导气管9连通,所述进气孔20、多个所述通气孔16a和所述出气孔21在上下向交错设置,使得气流在储气罐2内沿弓形流道流动,增大气体在储气罐2内的流动的时间,促进高温气体和储气罐2之间的热交换。

35.所述储气罐2呈方形设置,多个所述隔板16呈平行设置,保证气体与储气罐2之间均匀地进行热交换。每一所述气道内相对的两侧壁均固定有多个挡板22,多个所述挡板22在上下向间隔设置,增大气体在气道内的流动的时间,促进高温气体和储气罐2之间的热交换。同一所述气道内所述挡板22在上下向依次交错设置,使所述气道内形成弓形流道,同一所述气道内的所述挡板22均匀间隔设置,保证气体与储气罐2之间均匀地进行热交换。

36.同一所述气道内的所述挡板22数量为偶数,相邻两个所述气道内的所述挡板22呈轴对称设置,可避免储气罐2内存在死角。本实施例中,进气孔20位于气道上端,出气孔21位于气道下端,挡板22数量为6个,高温气体从进气孔20向右进入储气罐2内,经过6个挡板22后,正好向右从通气孔16a流入至下一个气道中,使高温气体沿着弓形流道流动,保证高温气体与储气罐2的热交换。

37.所述散热翅片7设有多个,多个所述散热翅片7沿所述储气罐2上下向延伸,并在所述储气罐2周向上间隔设置,可加速散热翅片7散热的速度,提高高温气体温度降低的效率。本实施例中,多个所述散热翅片7均匀间隔设置,保证高温气体散热的均匀度。

38.进一步地,所述储气罐2的材质为铜,保证储气罐2与气体的热交换效率。所述散热翅片7的材质为散热铜片,散热效果好。

39.导气管17固定于所述固定架1上,所述储气瓶固定于所述导气管17内,所述导气管17一端设有风机,开启风机,带动空气的流动,可促进散热翅片7上热量的散失,进一步提高高温气体与散热翅片7的热交换效率,促进高温气体温度的降低。所述导气管17下端朝背离所述固定架1的一侧弯折,使带走散热翅片7热量的高温空气朝向背离固定架1的方向流走,避免对固定架1造成影响。

40.所述导气管17为方管,所述储气罐2位于导气管17中心,所述导气管17周边与所述储气罐2之间的距离相同,保证储气罐2上散热翅片7散热的均匀度。所述导气管17和所述固定架1之间通过连接件18连接,所述连接件18呈倒u形设置,便于固定架1和导气管17之间的连接。

41.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

42.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

43.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。