1.本实用新型涉及燃烧设备技术领域,特别是一种煤气炉。

背景技术:

2.在流化床气化炉中,采用气化反应性高的燃料(如褐煤),粒度在0

‑

10mm左右,由于粒度小,再加上沸腾床较强的传热能力,因而煤料入炉的瞬间即被加热到炉内温度,几乎同时进行着水分的蒸发、挥发分的分解、焦油的裂化、碳的燃烧与气化过程。

3.由于加入流化床气化炉的燃料粒径分布比较分散,而且随气化反应的进行,燃料颗粒直径不断减小,则其对应的自由沉降速度相应减小;当其对应的自由沉降速度减小到小于操作的气流速度时,燃料颗粒即被带出,从而降低燃烧气化率,降低煤转化率。

4.我公司的循环流化床粉煤气化炉,主要生产煤气作为焙烧氧化铝的燃料,是10000m3/h循环流化床粉煤气化炉,炉子生产运行过程中,目前就存在转化率效率较低及灰渣含碳量高等问题。

技术实现要素:

5.本实用新型的发明目的是,针对上述问题,提供了一种高运转率的煤气炉,可以使得未燃尽的灰渣循环燃烧气化,提高煤转化率,使得循环流化床气化炉的吨煤产气量和气化强度得到大幅提高,还可以降低输出粗煤气的飞灰含碳量。

6.为达到上述目的,本实用新型所采用的技术方案是:

7.一种煤气炉,包括循环流化床气化炉本体及气固分离器,循环流化床气化炉本体的气体输出端连通至气固分离器,气固分离器的气体输出端作为煤气输出端,气固分离器的固体输出端连通至循环流化床气化炉本体,以将其分离出的灰渣输送至循环流化床气化炉的炉膛内燃烧气化。

8.如上述,在循环流化床气化炉本体气体输出端设置气固分离器进行气固分离,并将分离出的燃煤颗粒等灰渣输送至循环流化床气化炉的炉膛内进行二次燃烧气化,使得未燃尽的灰渣循环燃烧气化,提高煤转化率,使得循环流化床气化炉的吨煤产气量和气化强度得到大幅提高,还可以降低输出粗煤气的飞灰含碳量。

9.作为一选项,该煤气炉还包括管式螺旋给煤机,螺旋给煤机的输出端连接至循环流化床气化炉的炉膛的一侧壁上以输送入煤粒,其中炉膛的煤粒入炉口处于其灰渣入炉口的正对侧。如此,可避免灰渣与给煤侧的煤粒处在紧邻位置而相互混合,提高燃烧效率。

10.作为一选项,螺旋给煤机的煤斗的给煤口的轴向长度a是其套筒的内径c的1.5

‑

2倍,其中螺旋给煤机的煤斗的给煤口的径向宽度b与其套筒的内径c相同。如此,煤斗的螺旋给煤口远大于套筒内径,增大螺旋蛟龙与煤斗接触面积,提高套筒头部给煤入炉口的压力,有效降低给煤机串火现象。

11.作为一选项,螺旋给煤机的套筒的头部设置有内套部,内套部设置于套筒内壁上,使得套筒内壁向内收缩迫近螺旋蛟龙;其中螺旋蛟龙与内套部内壁的间距为3

‑

5mm。如此,

通过在螺旋头部增加内套,减小螺旋蛟龙与套筒间隙,提高套筒头部给煤入炉口的压力,增加螺旋密封性,避免串火;而且,其尾部间隙较大,利于平稳输送煤粒。

12.作为一选项,内套部呈筒状,其远离煤粒入炉口端的内侧壁设置有引导口,且该引导口处壁面随着靠近煤粒入户口逐渐收缩;其中该引导口处壁面在轴向截面呈一倾斜面状结构。如此,将作用力分散至其径向,可以平稳引导,提高连接稳定性。

13.作为一选项,该煤气炉还包括螺旋冷渣机,螺旋冷渣机的输入端连接至循环流化床气化炉本体的底部,以将循环流化床气化炉本体的炉膛内的煤渣排出;其中,在运行生产煤气情形下,螺旋给煤机以一定给煤流量q1连续给煤,螺旋冷渣机以一定排渣流量q2连续排渣,使得循环流化床气化炉本体的炉腔内的物料层能够保持在一定厚度d。如此,在循环流化床内存在着一定厚度的物料层,而且这些物料又在不断的进行上下循环翻腾,大大延长燃料颗粒在流化床内的停留时间,为任何难以燃尽的燃料提供了足以保证其燃尽的时间,提高燃烧气化率,降低煤渣的含碳量。

14.作为一选项,该煤气炉还包括送气机构,送气机构包括蒸汽发生器、风机、升温组件及通风管,升温组件配置于通风管上,蒸汽发生器和连接外界的风机分别通过通风管并流后连通至循环流化床气化炉本体的风室,使其能够向风室输送高温的蒸汽和空气混合汽。如此,采用高温空气气化,利于确保炉膛燃烧气化温度。

15.由于采用上述技术方案,本实用新型具有以下有益效果:

16.1、本实用新型的一种高运转率的煤气炉,在循环流化床气化炉本体气体输出端设置气固分离器进行气固分离,并将分离出的燃煤颗粒等灰渣输送至循环流化床气化炉的炉膛内进行二次燃烧气化,使得未燃尽的灰渣循环燃烧气化,提高煤转化率,使得循环流化床气化炉的吨煤产气量和气化强度得到大幅提高,还可以降低输出粗煤气的飞灰含碳量。

17.2、煤斗的螺旋给煤口远大于套筒内径,增大螺旋蛟龙与煤斗接触面积,提高套筒头部给煤入炉口的压力,有效降低给煤机串火现象。而,通过在螺旋头部增加内套,减小螺旋蛟龙与套筒间隙,提高套筒头部给煤入炉口的压力,增加螺旋密封性,避免串火;而且,其尾部间隙较大,利于平稳输送煤粒。

附图说明

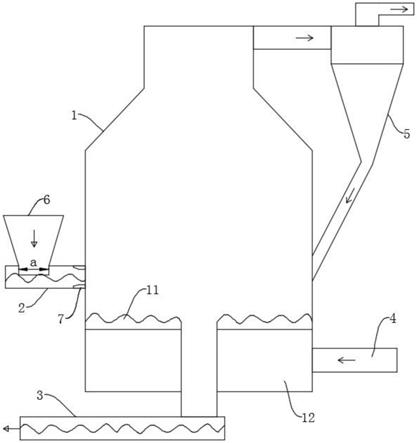

18.图1是本实用新型的实例的结构示意图。

19.图2是图1的螺旋给煤机煤斗中部横截面的结构示意图。

20.图3是图1的螺旋给煤机套筒头部的内部结构示意图。

21.附图中,1、循环流化床气化炉本体,2、螺旋给煤机,3、螺旋冷渣机,4、通风管,5、气固分离器,6、煤斗,7、内套部,11、风帽,12、风室,21、套筒,22、螺旋蛟龙。

具体实施方式

22.实施例

23.参见图1,本实施例的一种高运转率的煤气炉,包括循环流化床气化炉本体1及气固分离器5,循环流化床气化炉本体1的气体输出端连通至气固分离器5,气固分离器5的气体输出端作为煤气输出端,气固分离器5的固体输出端连通至循环流化床气化炉本体,以将其分离出的灰渣输送至循环流化床气化炉的炉膛内燃烧气化。

24.其中,循环流化床气化炉本体1及气固分离器5均为既有设备,其可采用耐热通风管及焊接等方式连通固定,采用既有技术即可实现。

25.如上述,在循环流化床气化炉本体气体输出端设置气固分离器进行气固分离,并将分离出的燃煤颗粒等灰渣输送至循环流化床气化炉的炉膛内进行二次燃烧气化,使得未燃尽的灰渣循环燃烧气化,提高煤转化率,使得循环流化床气化炉的吨煤产气量和气化强度得到大幅提高,还可以降低输出粗煤气的飞灰含碳量。该煤气炉生产所得的粗煤气向下一程序输送,在运行生产煤气时,需要给煤、供气及排渣,下述将就其组成的煤气炉生产系统实例进行说明。

26.下述将对给煤设备进行说明。

27.参见图1,作为一选项,基于前述实例,在一实例中,该煤气炉还包括管式螺旋给煤机2,螺旋给煤机2的输出端连接至循环流化床气化炉1的炉膛的一侧壁上以输送入煤粒,其中炉膛的煤粒入炉口处于其灰渣入炉口的正对侧。如此,可避免灰渣与给煤侧的煤粒处在紧邻位置而相互混合,提高燃烧效率。该螺旋给煤机可采用常规设备,可采用焊接方式连接固定;下述将给出螺旋给煤机改进方案。

28.参见图2

‑

图3,作为一选项,在一实例中,螺旋给煤机2的煤斗6的给煤口的轴向长度a是其套筒21的内径c的1.5

‑

2倍,如套筒外径为φ273mm及其内径c为φ260mm,其中螺旋给煤机的煤斗的给煤口的径向宽度b与其套筒的内径c相同。如此,煤斗的螺旋给煤口远大于套筒内径,增大螺旋蛟龙与煤斗接触面积,提高套筒头部给煤入炉口的压力,有效降低给煤机串火现象。

29.参见图2

‑

图3,作为一选项,在一实例中,螺旋给煤机2的套筒21的头部设置有内套部7,内套部7设置于套筒21内壁上,使得套筒21内壁向内收缩迫近螺旋蛟龙22;其中螺旋蛟龙22与内套部7内壁的间距为3

‑

5mm,如3、3.5、4或4.5mm。如此,通过在螺旋头部增加内套,减小螺旋蛟龙与套筒间隙,提高套筒头部给煤入炉口的压力,增加螺旋密封性,避免串火;而且,其尾部间隙较大,利于平稳输送煤粒。

30.参见图2

‑

图3,在一优选实例中,内套部呈筒状,其远离煤粒入炉口端的内侧壁设置有引导口,且该引导口处壁面随着靠近煤粒入户口逐渐收缩;其中该引导口处壁面在轴向截面呈一倾斜面状结构。如此,将作用力分散至其径向,可以平稳引导,提高连接稳定性。

31.下述将排渣设备进行说明。

32.参见图1,作为一选项,基于前述实例,在一实例中,该煤气炉还包括螺旋冷渣机3,螺旋冷渣机3的输入端连接至循环流化床气化炉本体1的底部,以将循环流化床气化炉本体的炉膛内的煤渣排出;其中,在运行生产煤气情形下,螺旋给煤机以一定给煤流量q1连续给煤,螺旋冷渣机以一定排渣流量q2连续排渣,使得循环流化床气化炉本体的炉腔内的物料层能够保持在一定厚度d,典型如将料层高度保持在1.8

‑

2.3m范围,具体如1.9、2、2.1或2.2m且误差为0.05m或0.1m,其中主要是根据煤质的变化而调整料层所保持的高度。

33.其中,该螺旋冷渣机可采用螺旋输送机等既有设备,可采用焊接方式连接固定。如此,在循环流化床内存在着一定厚度的物料层,而且这些物料又在不断的进行上下循环翻腾,大大延长燃料颗粒在流化床内的停留时间,为任何难以燃尽的燃料提供了足以保证其燃尽的时间,提高燃烧气化率,降低煤渣的含碳量。

34.下述将对供气设备进行说明。

35.作为一选项,该煤气炉还包括送气机构,送气机构包括蒸汽发生器、风机、升温组件及通风管,升温组件配置于通风管上,蒸汽发生器和连接外界的风机分别通过通风管并流后连通至循环流化床气化炉本体的风室,使其能够向风室输送高温的蒸汽和空气混合汽。其中蒸汽发生器、风机、升温组件均为既有设备,升温组件为既有热交换器、加热器等,风机为鼓风机等。如此,采用高温空气气化,利于确保炉膛燃烧气化温度。

36.如前述,该煤气炉具有以下优点:

37.1、本技术提出了飞灰和煤渣循环燃烧技术,将从旋风分离器分离出来的飞灰和燃煤渣颗粒重返流化床进行二次燃烧气化,从而提高粉煤气化的吨煤产量和气化强度,提高粉煤炉运转效率,提高煤气炉的煤利用率,将煤的利用率提高到90%以上,提高煤转化率,降低粉煤炉飞灰含碳量。

38.2、改进给煤机,加大螺旋给煤机进口,煤斗的螺旋给煤口远大于套筒内径,增大螺旋蛟龙与煤斗接触面积,提高给煤入炉口压力,杜绝给煤机串火现象。

39.3、针对给煤机螺旋蛟龙与套筒间隙大密封性差问题,通过在套筒头部增加内套,减小螺旋蛟龙与套筒间隙,增加螺旋密封性,提高给煤入炉口压力,避免系统串火。

40.4、料层差压对于循环流化床的灰渣含碳量的高低有很大影响。因此在保证粉煤炉内物料流化的前提下,采用小流量、连续性排渣的方式,同时控制关注给煤机运行情况,找到控制一定的料层厚度d,使得循环流化床内存在着一定厚度的物料层,而这些物料又在不断的进行上下循环翻腾,大大延长燃料颗粒在流化床内的停留时间,因而为任何难以燃尽的燃料提供了足以保证其燃尽的时间。

41.5、该煤气炉提高粉煤炉运行效率,降低能耗成本,提高煤气化效率,降低灰渣含碳量,对提高流化床气化炉的气化率研究有着重要的意义,而且可生产多种规格煤气,应用领域广,对满足我国城市民用煤气和工业用煤气的需求,发展清洁煤利用技术有重大意义。

42.需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作。

43.上述说明是针对本实用新型较佳可行实施例的详细说明和例证,但这些描述并非用以限定本实用新型所要求保护范围,凡本实用新型所提示的技术教导下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利保护范围。