1.本实用新型属于燃油生产加工技术领域,特别涉及一种环保型燃油生产用加工装置。

背景技术:

2.柴油是石油消费的重要组成部分。生物质柴油,作为柴油机的代用燃料,以其优异的排放性能指标,能直接应用于现有柴油机而不改变其原有结构和性能而备受关注。生物质柴油对推进能源替代、减轻环境压力、经济可持续发展和控制城市大气污染具有重要的战略意义。

3.以秸秆为原料制取生物质柴油不仅节省能源消耗、改善了生态环境,而且有效拓宽了生物质柴油的原料来源,保证了其原料长期稳定供应。

4.在制取生物质柴油时,秸秆中的纤维素和半纤维素在催化剂的作用下形成制取生物质柴油的原料——微生物油脂,但秸秆中的纤维素和半纤维素被木质素层层包裹,而且半纤维素部分共价和木质素结合,纤维素具有高度有序晶体结构,因此秸秆必须经过预处理,使纤维素、半纤维素、木质素分离开。现有的加工装置分离能力有限,难以切断它们的氢键和破坏晶体结构,不能有效降低聚合度,降低了使用纤维素酶作为催化剂的水解反应的效率,微生物油脂的产量得不到有效提高。

5.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于提供的一种环保型燃油生产用加工装置,以解决现有技术中水解反应不彻底、微生物油脂产量低的问题。

7.实现上述目的,本实用新型的技术方案是这样实现的:

8.一种环保型燃油生产用加工装置,包括:蒸汽爆破罐,所述蒸汽爆破罐通过其周身固定安装的多组辐射状分布的安装架悬置在于地面开挖的地坑内,所述地坑的一侧设有通向地面的爬梯,所述蒸汽爆破罐的顶部设有连通其内腔的第一进料管,所述第一进料管的顶部固定安装有进料阀,所述蒸汽爆破罐于第一进料管的两侧分别设有用于检修的第一人孔和与蒸汽爆破罐内部设有的蒸汽扩散装置连接相通的蒸汽接管,所述蒸汽爆破罐的底部设有第一出料管,且第一出料管的底部固定安装有卸料阀;常压箱,所述常压箱位于蒸汽爆破罐的正下方并通过底部设置的多组支撑架安装在地坑的底部,所述常压箱的顶部设有第二进料管,所述第二进料管与卸料阀连接相通,所述常压箱于第二进料管的一侧设有用于检修第二人孔,所述常压箱的底部设有第二出料管,且第二出料管的底部固定安装有密封阀门;自动上料装置,所述自动上料装置斜向设置在地面上,所述自动上料装置的上下两端分别设有进料斗和与进料阀连接相通的出料管。

9.作为一种优选的技术方案,所述蒸汽爆破罐通过循环输送系统与常压箱连接相通以实现物料的二次爆破。

10.作为一种优选的技术方案,所述循环输送系统包括储气罐和分料仓,所述储气罐的一侧设有气体分配控制器,所述储气罐的另一侧设有压缩机,所述分料仓的上下端分别连接到出料管和进料阀,所述分料仓的侧壁设有连通其内腔的第一三通换向阀,所述第一三通换向阀的另外两端口分别连接到气体分配控制器和第一输料管,所述第一输料管的另一端连接有第三三通换向阀,所述第三三通换向阀的另外两端口分别连接有卸料管和第二输料管,所述第二输料管的另一端连接有第二三通换向阀,所述第二三通换向阀固定安装在第二出料管的底部,所述常压箱的顶部一侧设有进气阀,所述进气阀通过第三输气管与气体分配控制器相连接,所述气体分配控制器通过第一输气管与第二三通换向阀相连接,所述气体分配控制器通过第二输气管与第一三通换向阀相连接。

11.作为一种优选的技术方案,所述蒸汽爆破罐的内部设有高频压力传感器和高精度ir温度传感器,所述蒸汽爆破罐的一侧设有泄压阀。

12.作为一种优选的技术方案,所述第一输料管、第二输料管和卸料管的管身上均设有多组管线增压器,多组所述管线增压器与气体分配控制器相连接。

13.作为一种优选的技术方案,所述自动上料装置包括筒体、螺旋输送机构和驱动装置,所述螺旋输送机构旋转安装在筒体的内部,所述驱动装置固定安装在筒体的外侧并与螺旋输送机构传动连接。

14.作为一种优选的技术方案,所述筒体由多组筒身螺接而成,每组所述筒身的内壁设有多组辐射式分布的齿尖,所述螺旋输送机构包括转动轴,所述转动轴旋转安装在筒身的内部,所述转动轴的轴身设有螺旋刀片,所述螺旋刀片的切线方向与齿尖的端部相互垂直。

15.采用了上述技术方案后,本实用新型的有益效果是:

16.1、切碎处理后的秸秆通过自动上料装置送至蒸汽爆破罐,随后向蒸汽爆破罐内通入高温高压蒸汽,秸秆置身于高温高压的环境中,达到规定时间后卸料阀打开,蒸汽爆破罐内的压力迅速降低,如同爆米花一样,秸秆发生由内向外的爆破并被挤向常压箱,秸秆爆破得到绒毛状的纤维素,增大了与纤维素酶的接触面积,水解反应较为彻底,具有良好的处理效果;

17.2、自动上料装置内的秸秆在齿尖和螺旋叶片的作用下进行二次粉碎和研磨,颗粒大小降低至0.2~3mm,机械破碎和蒸汽爆破相结合,提高了处理效果;

18.3、蒸汽爆破罐通过循环输送系统与常压箱连接相通,实现物料了秸秆的二次爆破,氢键和晶体结构基本上被破坏殆尽,大幅度降低了聚合度,处理效果优秀。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

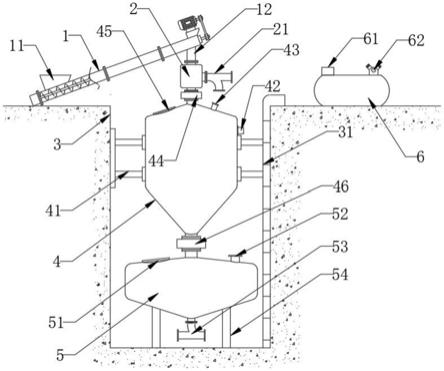

20.图1为本实用新型的结构示意图。

21.图2为自动上料装置的结构示意图。

22.图3为本实用新型的工作流程示意图。

23.图中:1、自动上料装置,11、进料斗,12、出料管,13、筒身,131、齿尖,14、螺旋输送机构,141、转动轴,142、螺旋刀片,2、分料仓,21、第一三通换向阀,3、地坑,31、爬梯,4、蒸汽爆破罐,41、安装架,42、泄压阀, 43、蒸汽接管,44、进料阀,45、第一人孔,46、卸料阀,5、常压箱,51、第二人孔,52、进气阀,53、第二三通换向阀,54、支撑架,6、储气罐,61、气体分配控制器,611、第一输气管,612、第二输气管,613、第三输气管,62、压缩机,7、第三三通换向阀,71、第一输料管,72、第二输料管,73、卸料管, 8、管线增压器。

具体实施方式

24.下面将详细描述本实用新型的各个方面的特征和示例性实施例,为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本实用新型进行进一步详细描述。应理解,此处所描述的具体实施例仅被配置为解释本实用新型,并不被配置为限定本实用新型。对于本领域技术人员来说,本实用新型可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本实用新型的示例来提供对本实用新型更好的理解。

25.下述描述中出现的方位词均为图中示出的方向,并不是对本实用新型的具体结构进行限定。在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本实用新型中的具体含义。

26.如图1至图3所示,本实用新型的实施例示出了一种环保型燃油生产用加工装置,用于制备生物质柴油过程中的预处理工作,该生产用加工装置包括自动上料装置1、蒸汽爆破罐4和常压箱5,秸秆碎料通过自动上料装置1送至蒸汽爆破罐4,随后向其内部通入高温高压的蒸汽,一段时间后,蒸汽爆破罐4内的压力迅速降低,秸秆发生由内向外的爆破并被挤向常压箱5,秸秆爆破得到绒毛状的纤维素,增大了与纤维素酶的接触面积,处理效果优良。

27.请参阅图1,蒸汽爆破罐4通过其周身固定安装的多组辐射状分布的安装架 41悬置在于地面开挖的地坑3内,地坑3的一侧设有通向地面的爬梯31。蒸汽爆破罐4的顶部设有连通其内腔的第一进料管,第一进料管的顶部固定安装有进料阀44,蒸汽爆破罐4于第一进料管的两侧分别设有用于检修的第一人孔45 和与蒸汽爆破罐4内部设有的蒸汽扩散装置连接相通的蒸汽接管43,蒸汽爆破罐4的底部设有第一出料管,且第一出料管的底部固定安装有卸料阀46。蒸汽爆破罐4的内部设有高频压力传感器和高精度ir温度传感器,蒸汽爆破罐4的一侧设有泄压阀42。当蒸汽爆破罐4内的压力过高时,高频压力传感器触发信号至泄压阀42,泄压阀42开启并释放蒸汽爆破罐4内的压力。常压箱5位于蒸汽爆破罐4的正下方并通过底部设置的多组支撑架54安装在地坑3的底部,常压箱5的顶部设有第二进料管,第二进料管与卸料阀46连接相通,常压箱5于第二进料管的一侧设有用于检修第二人孔51,常压箱5的底部设有第二出料管。

28.请参阅图1和图3,为了提升秸秆的爆破效果,蒸汽爆破罐4通过循环输送系统与常压箱5连接相通以实现物料的二次爆破。循环输送系统包括储气罐6 和分料仓2,储气罐6的一侧设有气体分配控制器61,储气罐6的另一侧设有压缩机62。分料仓2的上下端分别连接

到出料管12和进料阀44,分料仓2的侧壁设有连通其内腔的第一三通换向阀21,第一三通换向阀21的另外两端口分别连接到气体分配控制器61和第一输料管71。第一输料管71的另一端连接有第三三通换向阀7,第三三通换向阀7的另外两端口分别连接有卸料管73和第二输料管72。第二输料管72的另一端连接有第二三通换向阀53,第二三通换向阀53固定安装在第二出料管的底部。常压箱5的顶部一侧设有进气阀52,进气阀52通过第三输气管613与气体分配控制器61相连接。气体分配控制器61 通过第一输气管611与第二三通换向阀53相连接,气体分配控制器61通过第二输气管612与第一三通换向阀21相连接。第一输料管71、第二输料管72和卸料管73的管身上均设有多组管线增压器8,多组管线增压器8与气体分配控制器61相连接。蒸汽爆破罐4通过循环输送系统与常压箱5连接相通,实现物料了秸秆的二次爆破,氢键和晶体结构基本上被破坏殆尽,大幅度降低了聚合度,处理效果优秀。

29.请参阅图1和图2,自动上料装置1被斜向设置在地面上,自动上料装置1 的上下两端分别设有进料斗11和与进料阀44连接相通的出料管12。自动上料装置1包括筒体、螺旋输送机构和驱动装置,螺旋输送机构旋转安装在筒体的内部,驱动装置固定安装在筒体的外侧并与螺旋输送机构传动连接。筒体由多组筒身13螺接而成,每组筒身13的内壁设有多组辐射式分布的齿尖131,螺旋输送机构包括转动轴141,转动轴141旋转安装在筒身13的内部,转动轴141 的轴身设有螺旋刀片142,螺旋刀片142的切线方向与齿尖131的端部相互垂直。自动上料装置1内的秸秆在齿尖131和螺旋叶片142的作用下进行二次粉碎和研磨,颗粒由原先的6~10mm降低至0.2~3mm。本实用新型所描述的加工装置将机械破碎和蒸汽爆破相结合,处理效果远远高于单一的处理方式。

30.请参阅图1至图3,加工时,初步完成粉碎的秸秆经进料斗11进入自动上料装置的内部,秸秆在内部齿尖131和螺旋叶片142的双重作用下进行二次粉碎和研磨,颗粒大小降低至0.2~3mm,完成粉碎的秸秆依次经过出料管12和分料仓2之后,秸秆碎料最终进入蒸汽爆破罐4内等待下一步处理,当秸秆碎料堆积到一定高度后,进料阀44关闭,随后通过蒸汽接管43向蒸汽爆破罐4的内部通入高温高压的蒸汽,秸秆置身于高温高压的环境中,达到规定时间后卸料阀46打开,蒸汽爆破罐4内的压力迅速降低,如同爆米花一样,秸秆发生由内向外的爆破并被挤向常压箱5暂存,秸秆爆破得到绒毛状的纤维素,增大了与纤维素酶的接触面积,水解反应较为彻底,具有良好的处理效果。完成爆破的秸秆需要进行二次爆破,在气体分配控制器61、第一三通换向阀21、第二三通换向阀53和第三三通换向阀7的协调的作用下,常压箱5内暂存的秸秆在风压的作用下经管路重新回到蒸汽爆破罐4,重复上述步骤,达到规定时间后卸料阀46打开,蒸汽爆破罐4内的压力迅速降低,秸秆反生二次爆破并被挤向常压箱5,随后在气体分配控制器61、第三三通换向阀7和第二三通换向阀53的协调作用下,爆破后的秸秆通过卸料管73排出。

31.依照本实用新型如上文的实施例,这些实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地利用本实用新型以及在本实用新型基础上的修改使用。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。