1.本实用新型涉及含油污泥处理技术领域,具体涉及一种固态含油污泥燃料化处理装置。

背景技术:

2.含油污泥燃料化处理时,需要向污泥中投入大量提高热值的粉料,如煤粉,这类粉料投放后还需要通过搅拌机进行混合,然后再进行脱水,最终制成粉末状或板块状的燃料。

3.由于需要掺入粉料,燃料化处理仅能够使用流体的含油污泥,另外还有大量的块状、粉末状的固体含油污泥,因其无法与粉料均匀混合,不能进行燃料化处理,因此发明人想设计一种专门用于固态含油污泥燃料化处理的装置。

4.另外,传统工艺制成的粉末状或板块状的燃料在燃烧时,由于其形状结构,特别容易在炉腔内堆积,导致难以燃烧充分。

技术实现要素:

5.本实用新型的目的就是针对现有技术存在的缺陷,提供一种固态含油污泥燃料化处理装置,其能够对固态含油污泥进行燃料化处理,并最终生产成便于燃烧的颗粒状燃料。

6.本实用新型的技术方案是:

7.一种固态含油污泥燃料化处理装置,包括污泥池,所述污泥池的一侧设有工作平台;

8.所述工作平台上设有顶层台面和底层台面,所述顶层台面上设有机架,所述机架上设有延伸至污泥池上方的横梁,所述横梁上安装有葫芦抓斗;

9.所述顶层台面上还安装有筛分机和第一造粒机,所述筛分机的出料口设于第一造粒机的进料口上方;

10.所述底层台面上安装有上料机、第二造粒机和烘干机,所述上料机的出料端设于第二造粒机的进料口上方,所述第二造粒机的出料口设于烘干机的进料口上方,所述第一造粒机的出料口与第二造粒机的进料口之间设有倾斜布置的导料槽。

11.优选的,所述上料机为传送带。

12.优选的,所述上料机为管式螺旋输送机。

13.优选的,所述污泥池的底部设有倾斜布置的沥水台。

14.优选的,所述污泥池的中部设有沥水网,并通过沥水网将污泥池内间隔成高低两部分。

15.本实用新型与现有技术相比较,具有以下优点:

16.1.本实用新型能够将固态含油污泥进行燃料化的处理,最终生产成便于燃烧的颗粒状的燃料,弥补了目前生产中无法对固态含油污泥燃料化处理的空缺。

17.2.通过将一次造粒制成了颗粒与粉料混合进行二次造粒,便于将固态含油污泥与粉料均匀的混合,解决了目前固态含油污泥与粉料混合的难题,同时又实现了流水线式的

连续生产模式,具有更高的生产效率。

18.3.通过在第一造粒机与第二造粒机之间倾斜布置的导料槽,能够使第一造粒机生产的颗粒,沿着导料槽缓缓的滚落或滑落进入第二造粒机中,减小颗粒之间的撞击,避免了由于撞击导致粘结成块的问题,从而使颗粒能够与粉料混合均匀。

19.4.筛分机与第一造粒机输送物料时,以及第二造粒机与烘干机输送物料时均,通过设备自身的高度差,第一造粒机和第二造粒机输送物料时,通过工作平台制造高度差,从而取消了传统工艺中各设备之间采用传送带输送的方式,这既降低了设备购置成本,也降低了电力使用成本。

附图说明

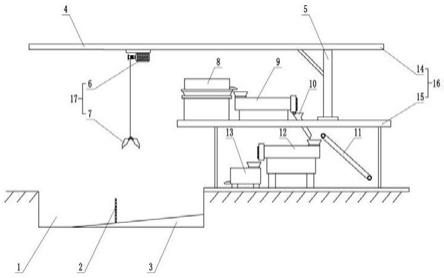

20.图1为本实用新型的结构示意图;

21.图中:1、污泥池,2、沥水网,3、沥水台,4、横梁,5、机架,6、吊装葫芦,7、抓斗,8、筛分机,9、第一造粒机,10、导料槽,11、上料机,12、第二造粒机,13、烘干机,14、顶层台面,15、底层台面,16、工作平台,17、葫芦抓斗。

具体实施方式

22.下面是结合附图和实施例对本实用新型进一步说明。

23.实施例1

24.参见图1,一种固态含油污泥燃料化处理装置,包括污泥池1,污泥池1的一侧设有工作平台16。

25.工作平台16为两层设计,具体分为顶层台面14和底层台面15和连接在两层台面之间的立柱,顶层台面14上固定有机架5,机架5上固定有延伸至污泥池1上方的横梁4。

26.横梁4上安装有葫芦抓斗17,葫芦抓斗17包括吊装葫芦6和抓斗7两部分,吊装葫芦6安装在横梁4上,能够沿着横梁4长度方向前后移动,抓斗7悬挂安装在吊装葫芦6上。

27.顶层台面14上安装有筛分机8和第一造粒机9,筛分机8的出料口位于第一造粒机9的进料口上方,其中,解决该高度差的问题,可在筛分机8底部安装提升支架。

28.底层台面15上安装有上料机11、第二造粒机12和烘干机13。

29.上料机11的出料端设于第二造粒机12进料口的上方。

30.第二造粒机12的出料口设于烘干机13的进料口上方,其中,解决该高度差的问题,可在第二造粒机12底部安装提升支架。

31.第一造粒机9的出料口与第二造粒机12的进料口之间设有倾斜布置的导料槽10。

32.工作步骤:

33.首先,使用葫芦抓斗17将污泥池1内的固体污泥输送至筛分机8内筛分;

34.下一步,筛分机8筛分出的细料直接落入第一造粒机9中进行一次造粒;

35.下一步,第一造粒机9制成的颗粒经导料槽10输送至第二造粒机12内,同时由上料机11将粉料输送至第二造粒机12内,利用第二造粒机12将一次造粒的颗粒打碎后与粉料混合后进行二次造粒;

36.下一步,第二造粒机12制成的颗粒自出料口落入烘干机13内进行干燥,最终制成燃料颗粒,燃料颗粒一般为圆柱体结构,其截面直径约2

‑

8mm,长度约3

‑

10cm,燃料颗粒相对

于传统工艺生产的粉末状或板块状的燃料,更加容易燃烧。

37.本实用新型能够将固态含油污泥进行燃料化的处理,最终生产成便于燃烧的颗粒状的燃料,弥补了目前生产中无法对固态含油污泥燃料化处理的空缺。

38.通过将一次造粒制成了颗粒与粉料混合进行二次造粒,便于将固态含油污泥与粉料均匀的混合,解决了目前固态含油污泥与粉料混合的难题,同时又实现了流水线式的连续生产模式,具有更高的生产效率。

39.通过在第一造粒机9与第二造粒机12之间倾斜布置的导料槽10,能够使第一造粒机9生产的颗粒,沿着导料槽10缓缓的滚落或滑落进入第二造粒机12中,减小颗粒之间的撞击,避免了由于撞击导致粘结成块的问题,从而使颗粒与粉料混合更加均匀。

40.另外,本实用新型中筛分机8与第一造粒机9输送物料,以及第二造粒机12与烘干机13输送物料均通过自身高度差,第一造粒机9和第二造粒机12输送物料通过工作平台16制造的高度差,从而取缔了传统工艺中各设备之间采用传送带输送的方式,这既降低了设备成本,也降低了电力使用成本。

41.实施例2

42.本实施例是在实施例1的基础上进一步优化,具体是:

43.上料机11为传送带或者管式螺旋输送机,这两种上料机11均能够输送粉末状的物料,其中,管式螺旋输送机相对于传送带输送时,能避免扬尘,因此更加适合本实用新型输送粉料的要求。

44.实施例3

45.本实施例是在实施例1的基础上进一步优化,具体是:

46.污泥池1的底部设有倾斜布置的沥水台3,通过沥水台3能够对污泥池1内的污油泥进行一次脱水,从而减少后期干燥时能源的消耗。

47.还可以在污泥池1的中部设有沥水网2,并通过沥水网2将污泥池1内间隔成高低两部分。

48.在使用时,通过抓斗7将污泥池1内底部的污泥转移至高处,利用沥水网2进行沥水,使污水分离的效果更好,同时进一步降低了后期干燥处理时能源的消耗。