一种u形外旋式全自动废旧橡塑连续热裂解系统装置

技术领域

1.本实用新型涉及废旧橡胶反应釜热裂解技术领域,具体涉及一种u形外旋式全自动废旧橡塑连续热裂解系统装置。

背景技术:

2.废轮胎被称为“黑色污染”,废轮胎的大量集中露天存放,不仅占据空间,污染环境,而且大量堆放也为火灾埋下了隐患。

3.随着报废轮胎数量的迅猛增长及其对环境污染的日趋严重,近年来国内外把废旧轮胎回收和再度利用为重大环保课题,热裂解技术被公认是处理废轮胎问题的最佳途径之一,但目前热裂解技术设备的工业化推广还存在很多缺陷,从而导致物料裂解反应不完全,影响产品的质量及生产效率。

4.有鉴于此,设计制造出一种u形外旋式全自动废旧橡塑连续热裂解系统装置显得尤为重要。

技术实现要素:

5.本实用新型针对上述所述的物料裂解反应不完全,影响产品的质量及生产效率的技术问题,提供了一种u形外旋式全自动废旧橡塑连续热裂解系统装置,能够有效提高物料的裂解反应率,提高生产效率。

6.为了解决上述技术问题,本实用新型提供了一种u形外旋式全自动废旧橡塑连续热裂解系统装置,裂解反应釜的筒体内部设置可以旋转的螺旋轴,所述螺旋轴上的叶片的螺距设置成不等距以阻止外部空间进入到裂解反应釜内。

7.作为优化,所述裂解反应釜筒体上连接余热回收管线,所述余热回收管线的另一端连接在所述进料系统的管线上用以将物料在反应釜筒体内裂解时产生的热量重新利用。

8.作为优化,所述裂解反应釜外部设置用于提供热量的加温箱体。

9.作为优化,所述叶片的螺旋线上设置有利于减轻重量的圆孔。

10.作为优化,在裂解反应釜内部下侧和两侧臂设置防磨条,用以减小裂解反应釜和叶片之间的磨损。

11.作为优化,还包括排排污系统用于排出裂解反应后的残渣和油蒸汽。

12.作为优化,用于排残渣的装置为依次连通在裂解反应釜末端的一级出渣螺旋机和二级出渣螺旋机。

13.作为优化,用于排油蒸汽的装置为与裂解反应釜连通的1号油气收集罐、 2号油气收集罐、3号油气收集罐和4号油气收集罐。

14.本实用新型相较于现有技术取得了以下技术效果:

15.本实用新型一种u形外旋式全自动废旧橡塑连续热裂解系统装置:

16.(1)通过在裂解反应釜筒体内设置不等距的螺旋轴叶片,利用不规则的螺距使物料进行压缩与释放,从而达到自动堵气的目的,能有效的防止进料时外部空气不得进入反

应釜内,同时也避免了高温油蒸汽的窜出,使热裂解系统在生产过程中更加安全;

17.(2)通过余热回收管线,将物料裂解反应产生的热量引回到进料系统,使需要被裂解的物料提前余热,更加节能环保;

18.(3)在叶片上设置有圆孔,用于减轻螺旋叶片的重量,防止螺旋轴的弯曲变形,增加设备的轴向稳定性。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

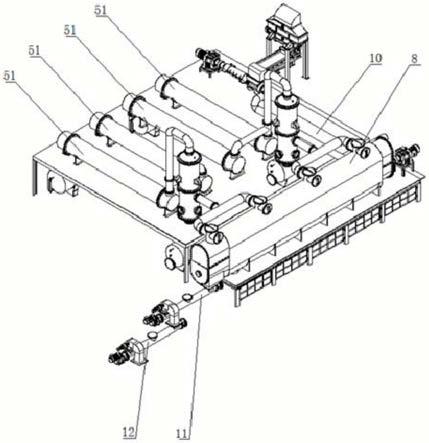

20.图1为本实用新型整体结构立体图;

21.图2为本实用新型整体结构主视图;

22.图3为本实用新型螺旋叶片示意图;

23.图4为本实用新型防磨条安装结构示意图;

24.其中1

‑

进料料斗拨料器;2

‑

上料位计;3

‑

进料缓存料仓;4

‑

下料位计;5

‑ꢀ

进料自动计量皮带秤;6

‑

进料自动堵气螺旋机;7

‑

裂解反应釜;8

‑

叶片;9

‑

加温箱体;10

‑

余热回收管线;11

‑

一级出渣螺旋机;12

‑

二级出渣螺旋机;13

‑

1 号油气收集罐;14

‑

2号油气收集罐;15

‑

3号油气收集罐;16

‑

4号油气收集罐; 17

‑

防磨条。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.本实用新型提供了一种u形外旋式全自动废旧橡塑连续热裂解系统装置,能够有效提高物料的裂解反应率,提高生产效率。

27.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

28.如图1

‑

4所示,本实用新型提供了一种u形外旋式全自动废旧橡塑连续热裂解系统装置,包括从外围堆场输送进车间的需要被裂解的橡胶碎片等物料,首先进入进料系统,进料系统包括进料料斗拨料器1、上料位计2、进料缓存料仓3、下料位计4、进料自动计量皮带秤5、进料自动堵气螺旋机6、进料螺旋机烟气加热入口7;在进料缓存料仓3左侧上部安装有上料位计2,进料缓存料仓3物料达到上料位计时,在plc的控制下外围进料设备停止向仓内进料。进料在缓存料仓3右侧下部安装有下料位计4,当仓内物料低于下料位计时,外围进料器向仓内进料;为了防止进料缓存料仓3的物料在下料的过程中堵塞落料口,还在其下部垂直设置有进料料仓拨料器1;进料自动计量皮带秤5的两端分别与进料缓存料仓3和进料自动堵气螺旋机6进行连接。

29.物料通过进料系统后进入到裂解反应釜7内进行裂解,裂解反应釜7的筒体内部设

置可以旋转的螺旋轴,所述螺旋轴上的叶片8的螺距设置成不等距,利用不规则的螺距使物料进行压缩与释放,从而达到自动堵气的目的,能有效的防止进料时外部空气不得进入裂解反应釜7内,同时也避免了高温油蒸汽的窜出,使热裂解系统在生产过程中更加安全。

30.通过设置在裂解反应釜外的加温箱体9提供裂解需要的热量,裂解物料后产生的热量通过余热回收管线10重新利用,使物料在裂解前提前预热,余热回收管线10设置在裂解反应釜7筒体的末端,再连接回进料自动堵气螺旋机 6。

31.具体的,在裂解反应釜内部下侧和两侧臂设置防磨条17,用以减小裂解反应釜7和叶片8之间的磨损。

32.本方案还包括物料裂解后用于排出残渣和排出油蒸汽的排污系统,排污系统包括两级排残渣出口和四级排油蒸汽出口;排残渣出口包括两级系统,裂解反应釜出口依次连通一级出渣螺旋机11和二级出渣螺旋机12来排出残渣,排出的残渣进行深加工处理。

33.四级排出油蒸汽出口分别为1号油气收集罐13、2号油气收集罐14、3 号油气收集罐15和4号油气收集罐14,四个排污口分别于裂解反应釜连通用于排出裂解时产生的油气。当油蒸汽到达收集量时,开启油泵将油蒸汽输送到外部罐体中。

34.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。