1.本发明涉及一种铝合金切削液的缓蚀添加剂。

背景技术:

2.铝合金具有密度小、强度高、导热性好、耐蚀性高及易加工等一系列特点,因此在航空、航天、汽车、机械制造、船舶工业、通信和建筑等行业被广泛应用。在汽车行业,汽车轻量化已成为汽车工业的发展趋势,采用铝材料是降低汽车排放、提高燃油经济性的最有效措施之一,目前部分车型和车身用铝合金高达80%。在航空领域,铝合金材料在飞机的蒙皮、梁、长桁、壁板、机身框架、隔框和翼肋等部位广泛使用,占比达到70%左右。

3.铝合金属于易加工材料,在切削加工时不断地产生新鲜金属表面,在自然条件下容易形成一层非常薄的氧化膜。但这层氧化膜的防护作用有限,当与腐蚀性因素接触时仍会发生液膜下的电化学腐蚀,出现铝合金零件表面发黑、发黄、白斑或失光等现象,甚至造成零件的报废。因此,有必要增强切削液及其工作液的铝缓蚀性能,尤其是对于航空铝加工,加工周期非常长,铝屑堆积严重,对于铝缓蚀性能要求苛刻。

技术实现要素:

4.发明目的:本发明的目的是提供一种用于提高铝合金切削液缓蚀性能的缓蚀添加剂。

5.技术方案:本发明所述的铝合金切削液的缓蚀添加剂,由如下重量百分比的组分组成:有机胺4%~6%、聚合脂肪酸1.5%~3%、有机共聚物1%~2%、硅氧烷0.5%~2%、醇醚溶剂5%~6%、有色金属钝化剂0.3%~1%以及余量水。

6.其中,所述有机胺为二甘醇胺、环己基二乙醇胺或2

‑

氨基

‑2‑

甲基

‑1‑

丙醇与3

‑

氨基

‑4‑

辛醇的混合物;混合物中,3

‑

氨基

‑4‑

辛醇的加入比例不小于50%,复合型有机胺在提高碱度保持能力的同时,还兼顾了铝缓蚀性能,3

‑

氨基

‑4‑

辛醇能够在气液界面形成气相防护。

7.其中,所述聚合脂肪酸基于100%可再生原料,聚合脂肪酸的酸值为58~68mgkoh/g,进一步优选,聚合脂肪酸为酸值58~68mgkoh/g的二聚蓖麻油酸酯。当酸值超出此范围后,会形成其他形式多聚酸。

8.其中,所述有机胺与聚合脂肪酸的质量比为2:1~3:1,可同时保证中和效果和缓蚀效果;可保证酸值完全中和并形成水溶性的聚合脂肪酸胺盐,聚合脂肪酸胺盐在铝合金表面形成一层吸附膜,起到防护作用。

9.其中,所述硅氧烷与醇醚溶剂的质量比为1:3~1:10,可保证硅氧烷在原液和工作液中的稳定性;在原液中不会产生沉淀,在工作液中不会因析出而漂浮在液面;醇醚溶剂在水溶液中具有很强的氢键作用,可有效降低硅氧烷的水解效应。

10.其中,所述有机共聚物为丙烯酸与苯乙烯的共聚物,进一步优选为分子量3000的alcosperse 747或/和alcosperse 747d,优选的共聚物为疏水基改性羧酸共聚物,是一种

同时具有亲水和疏水功能团的高抗水分散剂,不仅可去除硬度离子,还可通过亲水基与铝合金结合,疏水基向外形成防护膜。

11.其中,所述硅氧烷为硅烷偶联剂kh550、kh792或neuf815中的一种或两种的混合。

12.其中,所述有色金属钝化剂为苯并三氮唑或羟基苯并三氮唑。

13.其中,所述醇醚溶剂为二丙二醇甲醚、乙二醇丁醚、丙二醇丁醚或3

‑

甲氧基

‑3‑

甲基

‑1‑

丁醇中的一种或两种的混合。

14.本发明铝合金切削液的缓蚀添加剂的制备方法,具体为:将配方量的有机胺加入反应釜中,边搅拌边加入聚合脂肪酸,搅拌5~30min至液体均匀透明;再加入配方量的水和有机共聚物,搅拌至均匀透明;最后加入硅氧烷、醇醚溶剂和有色金属钝化剂,搅拌至均匀半透明或透明即可。

15.有益效果:相比于现有技术,本发明的显著优点为:(1)本发明缓蚀添加剂各组分互相协同,聚合脂肪酸、有机共聚物、硅氧烷在铝合金表面形成成膜完整性的互相补充,能明显增强切削液的铝缓蚀性能;工作液中添加1%的缓蚀添加剂时对压铸铝合金和变形铝合金均具有良好的缓蚀增强作用,解决了航空铝工件长周期加工过程中的变色问题;(2)本发明缓蚀添加剂中聚合脂肪酸通过醇胺中和成盐后可完全水溶,其他组分也是完全水溶性的,从而与切削液原液和使用中的工作液均具有良好的兼容性,不会产生沉淀和漂浮,可直接往工作液中添加,使用简单方便;(3)聚合脂肪酸、有机共聚物和醇醚溶剂可协同提高使用中工作液的乳化稳定性,尤其对杂油乳化或析皂引起的工作液发粘问题改善效果明显;当使用中的工作液处于不稳定状态时,加入缓蚀添加剂能够细化乳液粒径,从而增加工作液的稳定性;稳定的工作液才能确保缓蚀剂更稳定的发挥作用;(4)通过有机共聚物降低工作液硬度,消除因加工过程中金属离子积累而引起的缓蚀性能下降问题;硬度累积不仅使得槽液稳定性下降,还会增加聚合脂肪酸的消耗,从而导致铝缓蚀性能不稳定;(5)本发明缓蚀添加剂中有机胺采用醇胺复配,除了能增强铝缓蚀性能外,还能有效增强工作液对微生物抑制作用,有效延长工作液寿命,防止槽液腐败产生的铝合金腐蚀问题,同时,特殊醇胺可有效解决加工过程中因工作液温度升高而产生的气相腐蚀问题。

具体实施方式

16.下面结合具体实施例来对本发明技术方案作进一步阐述。

17.实施例1

18.本发明铝合金切削液的缓蚀添加剂,由如下重量百分比的组分组成:2%二甘醇胺、2%3

‑

氨基

‑4‑

辛醇、2%二聚蓖麻油酸酯(酸值为58~68mgkoh/g)、1.5%alcosperse 747(分子量为3000)、2%kh550、6%二丙二醇甲醚、0.3%苯并三氮唑以及水余量。

19.实施例2

20.本发明铝合金切削液的缓蚀添加剂,由如下重量百分比的组分组成:2%二甘醇胺、4%3

‑

氨基

‑4‑

辛醇、3%二聚蓖麻油酸酯(酸值为58~68mgkoh/g)、1%alcosperse 747d(分子量为3000)、0.5%neuf815、5%乙二醇丁醚、1%羟基苯并三氮唑以及水余量。

21.实施例3

22.本发明铝合金切削液的缓蚀添加剂,由如下重量百分比的组分组成:4%3

‑

氨基

‑4‑

辛醇、1.5%二聚蓖麻油酸酯(酸值为58~68mgkoh/g)、1%alcosperse 747、1%

alcosperse 747d、0.5%neuf815、0.5%kh550、3%3

‑

甲氧基

‑3‑

甲基

‑1‑

丁醇、2%二丙二醇甲醚、0.5%羟基苯并三氮唑以及水余量。

23.对比例1

24.一种铝合金切削液的缓蚀添加剂,由如下重量百分比的组分组成:4%二甘醇胺、2%二聚蓖麻油酸酯(酸值为58~68mgkoh/g)、1.5%alcosperse 747(分子量为3000)、2%kh550、6%二丙二醇甲醚、0.3%苯并三氮唑以及水余量。

25.对比例2

26.一种铝合金切削液的缓蚀添加剂,由如下重量百分比的组分组成:2%二甘醇胺、2%3

‑

氨基

‑4‑

辛醇、2%二聚蓖麻油酸酯(酸值为58~68mgkoh/g)、1.5%alcosperse 747(分子量为3000)、6%二丙二醇甲醚、0.3%苯并三氮唑以及水余量。

27.对比例3

28.一种铝合金切削液的缓蚀添加剂,由如下重量百分比的组分组成:2%二甘醇胺、2%3

‑

氨基

‑4‑

辛醇、2%二聚蓖麻油酸酯(酸值为58~68mgkoh/g)、1.5%alcosperse 747(分子量为3000)、2%kh550、0.3%苯并三氮唑以及水余量。

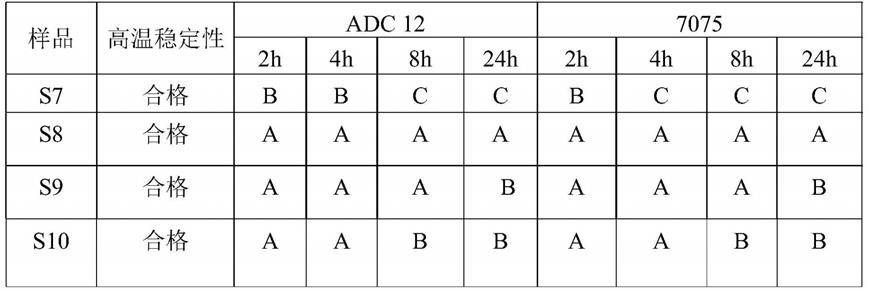

29.取铝合金切削液原液(s7),分别加入切削液原液质量0.5%的实施例1的缓蚀添加剂(s8)以及对比例1~2的缓蚀添加剂(s9~s10),按照jb/t 7453标准中5.7腐蚀试验,测试s7~s10的5%工作液在55℃

±

2℃条件下铝合金adc12和7075的变色情况(见表1)。

30.表1 s7~s10腐蚀试验结果

[0031][0032]

由表1可以看出,本发明实施例1缓蚀添加剂对航空铝合金和压铸铝合金均具有优良的缓蚀效果,通过添加在铝合金切削液原液中,可明显提升切削液缓蚀性能。通过对比例1和2可以看出,有机胺中去掉为3

‑

氨基

‑4‑

辛醇缓蚀性能下降,缓蚀添加剂中去除硅氧烷后缓蚀性能下降。

[0033]

取两种在客户现场使用6个月的航空铝(7075)加工切削液工作液(s1)和压铸铝(adc12)加工切削液工作液(s2),s1和s2工作液中分别加入工作液质量1%实施例1缓蚀添加剂得到样品s3和s4,s1和s2工作液中分别加入工作液质量1%对比例3缓蚀添加剂得到样品s5和s6,按照jb/t 7453标准中5.7腐蚀试验,测试55℃

±

2℃条件下adc12和7075的变色情况(见表2)。

[0034]

表2 s1~s6腐蚀试验结果

[0035][0036]

备注:高温稳定性是指工作液在80℃的烘箱中放置12h,观察是否分层或者沉淀。

[0037]

由表2可以看出,本发明实施例1缓蚀添加剂对航空铝合金和压铸铝合金均有优良的缓蚀效果,通过添加在已使用半年的铝合金切削液工作液中,可明显提升槽液的缓蚀性能和高温稳定性。在工作液s1和s2中添加对比例3缓蚀添加剂后,对高温稳定性无改善作用;添加本发明缓蚀添加剂可保证铝合金件在24h的腐蚀试验中不被腐蚀。