1.本发明涉及一种高氯原料加氢过程的脱氯方法;特别的讲本发明涉及一种适用于废弃生物质燃料加氢过程产生的含有氯离子和固体颗粒的反应流出物的脱氯方法。

背景技术:

2.目前,塑料制品深入到人们生活的各个方面,在方便人们生活的同时也给环境造成了巨大的压力,废旧塑料的回收利用是促进废塑料再资源化的有效方式,尤其是废塑料加氢生产生物柴油,在当前能源紧张的情况下具有广泛的应用前景和环保意义。但是在实际应用中,由于多数塑料含有氯元素,加氢过程会产生一定的hcl等含有氯离子的化合物,反应流出物在热高分被分离为气液两相,大部分含氯离子的化合物随气相进入后续降温系统,随着温度逐渐降低,气态中的水蒸气冷凝为液态水,在氯离子含量大于25ppm,同时有液态水存在的环境下多数设备如高压换热器、高压空冷器等会发生应力腐蚀、小孔腐蚀、点腐蚀、缝隙腐蚀中的一种或几种腐蚀,导致高压钢设备损坏,带来安全隐患。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种高氯原料加氢过程的脱氯方法。

4.本发明的目的通过下述技术方案实现:一种高氯原料加氢过程的脱氯方法,包括如下步骤:

5.(1)在反应进料部分,脱氯剂随悬浮床催化剂一起被加入到高氯原料进料中,在反应系统内部,在温度为200~500℃、压力为3.0~25.0mpa、氢气/油体积比为50~2000:1、脱氯剂/油质量比为0.001%~2.0%条件下,脱氯剂与加氢过程产生的hcl气体反应,生成高熔点的金属氯化物,混合于加氢反应产物中;

6.(2)在热高压分离部分,所述加氢反应产物被分离为热高分气和含固热高分油;

7.(3)在冷高压分离部分,所述热高分气冷却并分离为:一个主要由氢气组成的冷高分气气体,一个主要由常规气体烃、杂质组分、常规液体烃组成的冷高分油液体;

8.(4)在产品分离部分,所述热高分油和冷高分油汇合,经过精馏工艺分离出烃类气体、馏分油和塔底含固渣油。

9.优选的,所述步骤(1)中,悬浮床加氢反应部分的操作条件为:温度320~450℃、压力8.0~20.0mpa、氢气/原料油体积比为300~1200:1。

10.优选的,所述步骤(2)中,在热高压分离部分,热高分气中的氯离子浓度降至10ppm以下。

11.更为优选的,所述步骤(2)中,在热高压分离部分,热高分气中的氯离子浓度降至5ppm以下。

12.最为优选的,所述步骤(2)中,在热高压分离部分,热高分气中的氯离子浓度降至2ppm以下。

13.优选的,所述步骤(3)中,在冷高压分离部分,在热高分气进入冷高压分离器之前,向热高分气中注入洗涤水,热高分气先降低温度至200℃以下,再与洗涤水混合;冷高压分离部分包含注水后的热高分气的冷却、分离步骤,注水后的热高分气先降温至30~70℃,在此降温过程中,注水后的热高分气在冷高压分离器中分离为:一个主要由氢气组成的冷高分气气体,一个主要由常规气体烃、常规液体烃和溶解氢组成的冷高分油液体和一个主要由水组成的溶解有硫化氢、氨的冷高分水液体。

14.优选的,所述步骤(3)中,至少一部分冷高分气气体返回加氢反应部分形成循环氢气。

15.本发明的有益效果在于:本发明的脱氯方法在悬浮床反应部分,脱氯剂随悬浮床催化剂一起被加入到进料中,在反应器内,脱氯剂将氯离子转化为高熔点的氯盐,随反应产物进入后续热高压分离部分,在热高压分离部分,反应产物被分为气、液两相,液体携带催化剂颗粒和氯盐向下流动,气体向上流动;本方法适合于生物质燃料悬浮床加氢过程产生的氯离子的物流的热高分气的脱氯过程,解决热高分气中氯离子含量高,在降温过程对后续设备材料的氯离子腐蚀问题,提高热高分气进入后续系统的操作安全性。

16.本发明的脱氯方法在加氢进料部分,脱氯剂与悬浮床催化剂一同被加入到高氯原料中,不会改变进料油浆的性质,无需另外设置进料泵,无需另外增加专用设备和管线。

附图说明

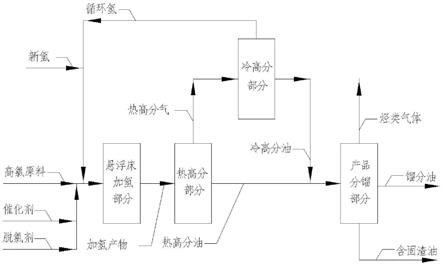

17.图1是本发明的工艺流程简图。

具体实施方式

18.为了便于本领域技术人员的理解,下面结合实施例及附图1对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

19.本发明所述熔点指的是物质在一个大气压下固态和液态呈平衡时的温度;

20.本发明所述的常规气体烃指的是常规条件下呈气态的烃类,包括甲烷、乙烷、丙烷、丁烷。

21.本发明所述的常规液体烃指的是常规条件下呈液态的烃类,包括戊烷及沸点更高的烃类。

22.本发明所述的杂质组分指的是原料中非烃组分的转化物如水、氨、氯化氢、硫化氢等。

23.本发明所述的比重,除非特别说明,指的是常压、15.6℃条件下液体密度与常压、15.6℃条件下水密度的比值。

24.本发明所述的馏分油指的是常规沸点为低于370℃的烃类;

25.本发明所述的组分的组成或浓度或含量或收率,除非特别说明,均为重量基准值。

26.本发明所述脱氯剂,可以是以下的1种或2种或多种脱氯剂的组合:cao

‑

zuo系列脱氯剂、cao

‑

al2o3系列脱氯剂、na2o

‑

al2o3系列脱氯剂、k2oie2o3系列脱氯剂、na2co3‑

naoh

‑

膨润土系列脱氯剂、ca(no3)2‑

al(no3)3系列脱氯剂、ca(oh)2‑

al(no3)3系列脱氯剂、ca(no3)2‑

al(oh)3系列脱氯剂、ca(oh)2‑

al(oh)3系列脱氯剂。

27.见图1,一种高氯原料加氢过程的脱氯方法,包括如下步骤:

28.(1)在反应进料部分,脱氯剂随悬浮床催化剂一起被加入到高氯原料进料中,进入反应系统,在反应系统内部,在温度为200~500℃条件下,压力为3.0~25.0mpa条件下,氢气/油体积比为50~2000:1条件下,脱氯剂/油质量比为0.001%~2.0%条件下,脱氯剂与加氢过程产生的hcl气体反应,生成高融点的金属氯化物,混合于加氢反应产物中。

29.本发明所述的悬浮床加氢一词,指的是在氢气和催化剂存在条件下,在合适的温度下,原料油发生的耗氢的反应过程。

30.悬浮床加氢反应部分的操作条件最好为:温度320~450℃、压力8.0~20.0mpa、氢气/原料油体积比为300~1200:1。

31.(2)在热高压分离部分,所述加氢反应产物被分离为热高分气和热高分油。

32.(3)在冷高压分离部分,所述热高分气冷却并分离为:一个主要由氢气组成的冷高分气气体,一个主要由常规气体烃、杂质组分、常规液体烃组成的冷高分油液体。

33.在冷高压分离部分,在所述热高分气进入冷高压分离器之前,通常向热高分气中注入洗涤水。所述热高分气通常先降低温度至200℃以下,再与洗涤水混合。

34.所述冷高压分离部分包含注水后热高分气的冷却、分离步骤。在此,所述的注水后热高分气通常先降温至30~70℃,在此降温过程中,所述注水后热高分气在冷高压分离器中分离为:一个主要由氢气组成的冷高分气气体,一个主要由常规气体烃、常规液体烃和溶解氢组成的冷高分油液体和一个主要由水组成的溶解有硫化氢、氨的冷高分水液体。

35.如前所述至少一部分冷高分气气体返回加氢反应部分形成循环氢气。

36.(4)在产品分离部分,所述热高分油和冷高分油汇合,经过精馏工艺分离出烃类气体、馏分油和塔底含固渣油。

37.本发明所述的塔底含固渣油指的是由常规沸点高于370℃的烃类和催化剂固体颗粒、金属氯化物等固体组成的混合物。

38.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。