1.本发明涉及润滑油技术领域,具体涉及一种多用途高性能的润滑油及其制备方法。

背景技术:

2.工业生产过程中,所用到的工业润滑介质种类繁多,对于工厂的采购及现场管理带来了极大的麻烦;种类多采购成本增加,现场使用也会出现加错油品,造成不可估量的损失;由此一种多用途适用范围广高性能的润滑油,适用于冲压拉伸,锻造成型,数控加工及精密磨削和高速珩磨;这能够帮助工厂减少油品种类,更好的成本及现场管理,提高竞争力。

3.因此,发明一种多用途高性能的润滑油及其制备方法很有必要。

技术实现要素:

4.鉴于上述和/或现有一种多用途高性能的润滑油及其制备方法中存在的问题,提出了本发明。

5.因此,本发明的目的是提供一种多用途高性能的润滑油及其制备方法,能够解决上述提出现有的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种多用途高性能的润滑油,包括原料,所述原料(按重量计)包括:黑色金属防锈剂5~20%,ph稳定剂5~15%、抗硬水剂0.1~5%、铜保护剂0.1~5%,铝保护剂0.1~5%、润滑剂1~15%、极压剂1~15%、渗透剂0.1~5%、表面活性剂1~15%、抗泡剂0.1~5%、杀菌抑菌剂0.1~5%、合成酯5~80%、消泡剂0.1~5%。

7.作为本发明所述的一种多用途高性能的润滑油的一种优选方案,其中:所述黑色金属防锈剂为石油磺酸钠、石油磺酸钙、正辛酸、异壬酸、新癸酸中的任意一种或多种的混合物。

8.作为本发明所述的一种多用途高性能的润滑油的一种优选方案,其中:所述ph稳定剂为三乙醇胺、甲基二乙醇胺、三异丙醇胺中的任意一种或多种的混合物。

9.作为本发明所述的一种多用途高性能的润滑油的一种优选方案,其中:所述抗硬水剂为脂肪醇醚羧酸,所述铜保护剂为甲基苯并三氮唑,所述铝保护剂为偏硅酸钠,所述渗透剂为异己二醇,所述抗泡剂为芥酸,所述杀菌抑菌剂为乙内酰脲,所述消泡剂为高碳醇。

10.作为本发明所述的一种多用途高性能的润滑油的一种优选方案,其中:所述润滑剂为植物油酸、精制猪油、菜籽油、大豆油中的任意一种或多种的混合物。

11.作为本发明所述的一种多用途高性能的润滑油的一种优选方案,其中:所述极压剂为硫化脂肪酸酯、磷酸酯、c14

‑

17氯化石蜡中的任意一种或多种的混合物。

12.作为本发明所述的一种多用途高性能的润滑油的一种优选方案,其中:所述表面活性剂为aeo3、aeo5、aeo9中的任意一种或多种的混合物。

13.作为本发明所述的一种多用途高性能的润滑油的一种优选方案,其中:所述合成酯为月桂酸异丙酯、肉豆蔻酸异丙酯、棕榈酸异丙酯、硬脂酸异丙酯中的任意一种或多种的混合物。

14.一种多用途高性能的润滑油制备方法,包括具体步骤如下:

15.s1,按照配方比例称取各原料;

16.s2,将铜保护剂、铝保护剂与ph稳定剂搅拌均匀,并且加热至80℃,搅拌30min溶解,冷却至室温后,再依次加入黑色金属防锈剂,抗硬水剂、润滑剂、极压剂、渗透剂、表面活性剂、抗泡剂、杀菌抑菌剂、合成酯、消泡剂,每加入一种材料,需搅拌均匀后再加入下一种,直至最后均匀至透明溶液即可。

17.本发明的有益效果是:

18.本技术提供的多用途高性能的润滑油,可采用黑色金属防锈剂,ph稳定剂、抗硬水剂、铜保护剂,铝保护剂、润滑剂、极压剂、渗透剂、表面活性剂、抗泡剂、杀菌抑菌剂、合成酯、消泡剂复配而成;通过采用合成酯作为基础油,配合极压剂,黑色金属防锈剂,铜保护剂,铝保护剂做到多种金属通用性高;同时添加表面活性剂,使产品可以自乳化,达到可以稀释使用,且原液使用时也有更好的清洗性;综合产品性能,适用于冲压拉伸,锻造成型,数控加工及精密磨削和高速珩磨。

具体实施方式

19.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

20.实施例1:

21.本发明提供的一种多用途高性能的润滑油,包括原料,所述原料(按重量计)包括:黑色金属防锈剂6%、ph稳定剂12%、抗硬水剂0.6%、铜保护剂0.7%、铝保护剂0.7%、润滑剂8%、极压剂6%、渗透剂1.2%、表面活性剂8%、抗泡剂0.5%、杀菌抑菌剂2%、合成酯余量、消泡剂0.3%。

22.进一步地,所述黑色金属防锈剂为石油磺酸钠和石油磺酸钙的1:1混合物。

23.进一步地,所述ph稳定剂为甲基二乙醇胺。

24.进一步地,所述抗硬水剂为脂肪醇醚羧酸,所述铜保护剂为甲基苯并三氮唑,所述铝保护剂为偏硅酸钠,所述渗透剂为异己二醇,所述抗泡剂为芥酸,所述杀菌抑菌剂为乙内酰脲,所述消泡剂为高碳醇。

25.进一步地,所述润滑剂为精制猪油。

26.进一步地,所述极压剂为硫化脂肪酸酯和磷酸酯的1:0.5混合物。

27.进一步地,所述表面活性剂为aeo5。

28.进一步地,所述合成酯为肉豆蔻酸异丙酯。

29.一种多用途高性能的润滑油制备方法,包括具体步骤如下:

30.s1,按照配方比例称取各原料;

31.s2,将铜保护剂、铝保护剂与ph稳定剂搅拌均匀,并且加热至80℃,搅拌30min溶解,冷却至室温后,再依次加入黑色金属防锈剂,抗硬水剂、润滑剂、极压剂、渗透剂、表面活性剂、抗泡剂、杀菌抑菌剂、合成酯、消泡剂,每加入一种材料,需搅拌均匀后再加入下一种,

直至最后均匀至透明溶液即可。

32.实施例2:

33.本发明提供的一种多用途高性能的润滑油,包括原料,所述原料(按重量计)包括:黑色金属防锈剂8%、ph稳定剂10%、抗硬水剂1.2%、铜保护剂0.8%、铝保护剂1.2%、润滑剂10%、极压剂8%、渗透剂1.3%、表面活性剂6%、抗泡剂0.6%、杀菌抑菌剂2.5%、合成酯余量、消泡剂0.2%。

34.进一步地,所述黑色金属防锈剂为石油磺酸钠。

35.进一步地,所述ph稳定剂为三乙醇胺。

36.进一步地,所述抗硬水剂为脂肪醇醚羧酸,所述铜保护剂为甲基苯并三氮唑,所述铝保护剂为偏硅酸钠,所述渗透剂为异己二醇,所述抗泡剂为芥酸,所述杀菌抑菌剂为乙内酰脲,所述消泡剂为高碳醇。

37.进一步地,所述润滑剂为植物油酸。

38.进一步地,所述极压剂为硫化脂肪酸酯。

39.进一步地,所述表面活性剂为aeo3。

40.进一步地,所述合成酯为月桂酸异丙酯和肉豆蔻酸异丙酯的1:1.2混合物。

41.一种多用途高性能的润滑油制备方法,包括具体步骤如下:

42.s1,按照配方比例称取各原料;

43.s2,将铜保护剂、铝保护剂与ph稳定剂搅拌均匀,并且加热至80℃,搅拌30min溶解,冷却至室温后,再依次加入黑色金属防锈剂,抗硬水剂、润滑剂、极压剂、渗透剂、表面活性剂、抗泡剂、杀菌抑菌剂、合成酯、消泡剂,每加入一种材料,需搅拌均匀后再加入下一种,直至最后均匀至透明溶液即可。

44.实施例3:

45.本发明提供的一种多用途高性能的润滑油,包括原料,所述原料(按重量计)包括:黑色金属防锈剂13%、ph稳定剂15%、抗硬水剂2%、铜保护剂1.2%、铝保护剂0.8%、润滑剂12%、极压剂10%、渗透剂3%、表面活性剂12%、抗泡剂1%、杀菌抑菌剂3%、合成酯余量、消泡剂0.5%。

46.进一步地,所述黑色金属防锈剂为正辛酸。

47.进一步地,所述ph稳定剂为三异丙醇胺。

48.进一步地,所述抗硬水剂为脂肪醇醚羧酸,所述铜保护剂为甲基苯并三氮唑,所述铝保护剂为偏硅酸钠,所述渗透剂为异己二醇,所述抗泡剂为芥酸,所述杀菌抑菌剂为乙内酰脲,所述消泡剂为高碳醇。

49.进一步地,所述润滑剂为菜籽油。

50.进一步地,所述极压剂为c14

‑

17氯化石蜡。

51.进一步地,所述表面活性剂为aeo9。

52.进一步地,所述合成酯为棕榈酸异丙酯。

53.一种多用途高性能的润滑油制备方法,包括具体步骤如下:

54.s1,按照配方比例称取各原料;

55.s2,将铜保护剂、铝保护剂与ph稳定剂搅拌均匀,并且加热至80℃,搅拌30min溶解,冷却至室温后,再依次加入黑色金属防锈剂,抗硬水剂、润滑剂、极压剂、渗透剂、表面活

性剂、抗泡剂、杀菌抑菌剂、合成酯、消泡剂,每加入一种材料,需搅拌均匀后再加入下一种,直至最后均匀至透明溶液即可。

56.实施例4:

57.本发明提供的一种多用途高性能的润滑油,包括原料,所述原料(按重量计)包括:黑色金属防锈剂8%、ph稳定剂15%、抗硬水剂3%、铜保护剂2%、铝保护剂1%、润滑剂10%、极压剂11%、渗透剂3.5%、表面活性剂11%、抗泡剂0.5%、杀菌抑菌剂3.5%、合成酯余量、消泡剂0.6%。

58.进一步地,所述黑色金属防锈剂为异壬酸。

59.进一步地,所述ph稳定剂为三乙醇胺和三异丙醇胺的1:1混合物。

60.进一步地,所述抗硬水剂为脂肪醇醚羧酸,所述铜保护剂为甲基苯并三氮唑,所述铝保护剂为偏硅酸钠,所述渗透剂为异己二醇,所述抗泡剂为芥酸,所述杀菌抑菌剂为乙内酰脲,所述消泡剂为高碳醇。

61.进一步地,所述润滑剂为大豆油。

62.进一步地,所述极压剂为硫化脂肪酸酯和c14

‑

17氯化石蜡的1:1混合物。

63.进一步地,所述表面活性剂为aeo3和aeo9的1:2混合物。

64.进一步地,所述合成酯为硬脂酸异丙酯。

65.一种多用途高性能的润滑油制备方法,包括具体步骤如下:

66.s1,按照配方比例称取各原料;

67.s2,将铜保护剂、铝保护剂与ph稳定剂搅拌均匀,并且加热至80℃,搅拌30min溶解,冷却至室温后,再依次加入黑色金属防锈剂,抗硬水剂、润滑剂、极压剂、渗透剂、表面活性剂、抗泡剂、杀菌抑菌剂、合成酯、消泡剂,每加入一种材料,需搅拌均匀后再加入下一种,直至最后均匀至透明溶液即可。

68.实施例5:

69.本发明提供的一种多用途高性能的润滑油,包括原料,所述原料(按重量计)包括:黑色金属防锈剂13%、ph稳定剂14%、抗硬水剂1%、铜保护剂3%、铝保护剂2%、润滑剂12%、极压剂5%、渗透剂3%、表面活性剂11%、抗泡剂1.2%、杀菌抑菌剂3.5%、合成酯余量、消泡剂1%。

70.进一步地,所述黑色金属防锈剂为正辛酸和异壬酸的1:1混合物。

71.进一步地,所述ph稳定剂为三乙醇胺、甲基二乙醇胺和三异丙醇胺的1:1:1混合物。

72.进一步地,所述抗硬水剂为脂肪醇醚羧酸,所述铜保护剂为甲基苯并三氮唑,所述铝保护剂为偏硅酸钠,所述渗透剂为异己二醇,所述抗泡剂为芥酸,所述杀菌抑菌剂为乙内酰脲,所述消泡剂为高碳醇。

73.进一步地,所述润滑剂为植物油酸和菜籽油的1:2混合物。

74.进一步地,所述极压剂为硫化脂肪酸酯和磷酸酯的1:2混合物。

75.进一步地,所述表面活性剂为aeo9。

76.进一步地,所述合成酯为月桂酸异辛酯和硬脂酸异丙酯的1:2混合物。

77.一种多用途高性能的润滑油制备方法,包括具体步骤如下:

78.s1,按照配方比例称取各原料;

79.s2,将铜保护剂、铝保护剂与ph稳定剂搅拌均匀,并且加热至80℃,搅拌30min溶解,冷却至室温后,再依次加入黑色金属防锈剂,抗硬水剂、润滑剂、极压剂、渗透剂、表面活性剂、抗泡剂、杀菌抑菌剂、合成酯、消泡剂,每加入一种材料,需搅拌均匀后再加入下一种,直至最后均匀至透明溶液即可。

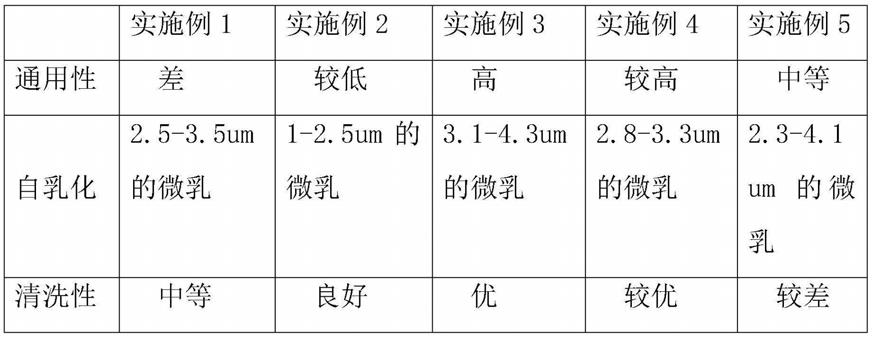

80.将上述实施例1

‑

5所制备的润滑油进行对比,得到以下数据:

[0081][0082]

由上表可知,实施例1

‑

5所制得的润滑油,在通用性、自乳化和清洗性上均具有较好的表现,只是在黑色金属防锈剂,ph稳定剂、抗硬水剂、铜保护剂,铝保护剂、润滑剂、极压剂、渗透剂、表面活性剂、抗泡剂、杀菌抑菌剂、合成酯、消泡剂上的配比比例不同,导致润滑油在通用性、自乳化和清洗性上的效果均不同,经过使用后,实施例3效果最佳,在高效的通用性和清洗性上,还具有一定的自乳化。

[0083]

以上所述,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。