1.本发明提供一种适用于微波分离油岩的装置,创造安全有效的微波处理环境,避免微波打火和热失控情况的发生。

背景技术:

2.全球油页岩资源十分丰富,据不完全统计其蕴藏资源量约有10万亿吨,比煤炭资源量多40%。油页岩分布集中,具有作为接替能源的巨大潜力和有利条件。美国是全球油页岩资源最丰富的国家,储量4100亿吨约占全球储量的70%以上。按探明资源量排位,中国476亿吨仅次于美国,位居世界第二,俄罗斯400亿吨位居世界第三。虽然油页岩资源丰富,但全球仅有北美实现了油页岩的大规模商业性开发,而我国仍处于油页岩早期开发阶段。

3.我国广泛使用的提炼油页岩中页岩油的方法,目前一是二战时期就开始使用的抚顺炉,二是回转窑。抚顺炉是利用高温空气加热油页岩到500℃来得到油页岩中的油。但是抚顺炉有两个缺点,一是小块油页岩会堵塞抚顺炉油气通道,无法提炼小块的油页岩中的油;二是油气回收率低使得炼油成本高、设备维护费用大。由于油页岩本身的脆性,开采过程中极易碎裂成小块。这些小块油页岩无法被提炼,白白浪费许多资源。“回转窑”是从国外引进的新设备,它自身可以回转带动窑内油页岩翻转从而将油气及时回收到管道中且不被小块油页岩堵塞。但是实际使用后,发现回转窑达不到声称90%的油回收率,而是65%左右的油回收率,且一台回转窑购买、保养、维护成本高达一二十亿,根本无法推广使用。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种适用于微波分离油岩的装置,采用微波裂解方法,在裂解釜内对油岩进行加热。把油岩送入裂解釜中,顺利地将分离后的油、水、油岩废渣导出裂解釜。

5.本发明的目的是通过以下技术方案来实现的:

6.一种适用于微波分离油岩的装置,包括上料机、微波发生装置、裂解釜、波导和出料机;上料机的出口与裂解釜的入口连通;微波发生装置与波导连接,波导连接裂解釜;微波发生装置与弯波导连接,弯波导连接环行器,环行器与水负载和耦合器连接,耦合器与矩形波导连接,矩形波导通过矩圆过渡波导连接波导压力窗和圆波导;

7.裂解釜上设置有搅拌装置,搅拌装置包括第一电机、联轴器、搅拌棒和螺旋叶片;第一电机安装在裂解釜上方,搅拌棒通过联轴器与第一电机相连;螺旋叶片设置在搅拌棒上;

8.裂解釜上设置有波导连接管,微波从波导连接管进入裂解釜中,波导连接管上面安装有波导压力窗,圆波导连接波导压力窗,连接波导压力窗的圆波导长度为80

‑

400mm;裂解釜顶部设置有气相出口,裂解釜底部与出料机(隔氧出料机)相连。

9.裂解釜外设有保温层,保温层是保温隔热阻然的材料,阻断裂解釜内温度对外辐射,提高升温效率。

10.作为优选方式,在裂解釜上设置了温度计口,温度计口用于安装温度计。

11.作为优选方式,在裂解釜上设置了氮气口d,波导连接管上设置有清洁孔,清洁孔与供氮装置相连。氮气可以防止高温油气发生爆炸。

12.作为优选方式,气相出口与冷凝器相连。

13.作为优选方式,冷凝器与油水分离器连接。分离的气体从气相出口进入冷凝器,液化成液态流入油水分离器。

14.作为优选方式,油水分离器分别连接水接收罐和油接收罐。油水分离器将下层的水分离到水接收罐;上层的油分离进入油接收罐。

15.作为优选方式,冷凝器连接抽真空装置,抽真空装置包括连接管道、缓冲罐和真空泵,连接管道连接至冷凝器上,连接管道和缓冲罐、真空泵连接。

16.作为优选方式,出料机为减温隔氧出料机,废料出料时通过带有水冷装置的出料机降温,同时出料机是一个密封结构的容器,与外部空气隔绝,防止氧气进入和高温的废料以及残留油气混合出现燃爆。残留在裂解釜中固体岩石,通过减温隔氧出料机排出到活动灰渣箱中运走。

17.作为优选方式,减温隔氧出料机包括螺旋输送机、隔氧出料电机和氮气进入口,螺旋输送机的转轴与隔氧出料电机连接;氮气进入口连接供氮装置;螺旋输送机上设置固体残渣入口、固体残渣出口、进水口和出水口。

18.本发明的有益效果是:

19.本装置采用微波裂解方法,在裂解釜内对油岩进行加热。把油岩送入裂解釜中,顺利地将分离后的油、水、油岩废渣导出裂解釜。该装置保证了微波分离工艺在生产流程中的安全高效。其能在批量大生产中广泛使用。

附图说明

20.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

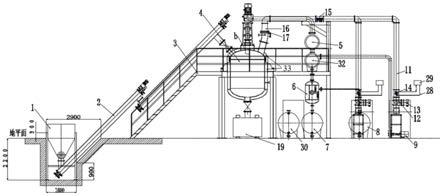

21.图1为本发明装置整体示意图之一;

22.图2为本发明装置整体示意图之二;

23.图3为裂解釜结构示意图;

24.图4为波导连接管处的结构示意图之一;

25.图5为波导连接管处的结构示意图之二;

26.图6为波导连接管处的结构示意图之三;

27.图7为裂解釜盖板俯视图;

28.图8为迷宫扼流器示意图;

29.图9为屏蔽出料机结构示意图;

30.图中,1

‑

活化粉料仓,2

‑

上料机,3

‑

钢平台,4

‑

裂解釜,5

‑

冷凝装置,6

‑

油水分离器,7

‑

水接收罐,8

‑

油接收罐,9

‑

真空泵,10

‑

第一微波发生器,11

‑

直波导,12

‑

环行器,13

‑

水负载,14

‑

耦合器,15

‑

三螺调配器,16

‑

矩圆过渡,17

‑

波导压力窗,18

‑

隔氧出料机,18.1

‑

氮气

进入口,18.2

‑

固体残渣入口,18.3

‑

进水口,18.4

‑

螺旋输送机,18.5

‑

出水口,18.6

‑

固体残渣出口,18.7

‑

隔氧出料电机,19

‑

活动灰渣箱,20

‑

第二微波发生器,21

‑

迷宫扼流器,22

‑

气相出口,23

‑

波导连接管,23.1

‑

气动清洁孔,23.2

‑

手动清洁孔,24

‑

搅拌棒,25

‑

螺旋叶片,26

‑

外层,27

‑

内层,28

‑

电缆,29

‑

功率计,30

‑

氮气罐,31

‑

制氮机,32

‑

缓冲罐,33

‑

保温层。

具体实施方式

31.下面结合附图进一步详细描述本发明的技术方案,但本发明的保护范围不局限于以下所述。

32.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

33.在本发明的描述中,需要理解的是,指示方位或位置关系的术语为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.在本发明中,除非另有明确的规定和限定,如果含有术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

35.在本发明中,除非另有明确的规定和限定,如果存在第一特征在第二特征之上或之下,可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征之上、上方和上面包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。如果存在第一特征在第二特征之下、下方和下面,包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

36.实施例一

37.如图1所示,一种适用于微波分离油岩的装置,包括上料机2、微波发生装置、裂解釜4、波导和出料机;上料机2的出口与裂解釜4的入口连通,微波发生装置与波导连接,波导连接裂解釜4。

38.裂解釜4上设置有搅拌装置,搅拌装置包括第一电机、联轴器、搅拌棒22和螺旋叶片23;第一电机安装在裂解釜4上方,搅拌棒22通过联轴器与第一电机相连;螺旋叶片23设置在搅拌棒22上;

39.裂解釜4上设置有波导连接管23,微波从波导连接管23进入裂解釜4中,波导连接管23的波导长度为80

‑

400mm。

40.高功率微波馈入裂解釜4时,微波传输特性限制了波导长度,波导长度不足1/4波导波长时微波会被截止而且长度太短裂解釜4中的油石粉尘会在搅拌情况下进入波导连接管23,影响微波正常馈入,所以该波导连接管23波导长度在80~400mm。

41.波导上面安装有波导压力窗17(波导连接管23上加装波导压力窗17来实现电磁密闭和真空密闭)

42.裂解釜4顶部设置有气相出口22,裂解釜4底部与出料机相连。

43.本实施例通过波导向裂解釜4中馈入微波,对油岩进行加热,温度达到100~450℃时油岩开始裂解分离出油气。

44.实施例二

45.为实时监控裂解釜4中的温度,本实施例在裂解釜4盖板上设置了温度计口(参见图7的t1处),温度计口用于安装温度计,温度计监控裂解釜中油气温度情况,釜体中段设置了温度计口t2(见图3的t2处),该处安装温度计监控裂解釜4中油岩物料的温度,便于适时调整微波输入功率的大小。

46.裂解釜4外设有保温层33,保温层33是保温隔热阻然的材料,阻断裂解釜4内温度对外辐射,提高升温效率。

47.进一步地,在裂解釜4盖板还设置有真空压力表口p。压力表用来检测裂解釜4中的真空度,保证低压低氧的裂解环境。

48.实施例三

49.在裂解釜4上设置了氮气口d,氮气口d与供氮装置(如制氮机31)相连。在波导上靠近波导压力窗17位置设置了氮气口(气动清洁孔23.1),油岩物料上料完成后开启氮气冲洗波导压力窗17,防止灰尘、油气污染波导压力窗17。

50.进一步地,波导连接管23上设置有清洁孔。如图3

‑

图6,清洁孔包括手动清洁孔23.2和气动清洁孔23.1。手动清洁孔23.2设置在一根直管上,直管连通波导连接管23。手动清洁孔23.2开在距离波导压力窗17,27

‑

30cm的位置。

51.气动清洁孔23.1设置在进气装置上,进气装置包括短管、弧形管和两支管;弧形管分别与短管和两支管连接。两支管呈180度设置在波导连接管23外壁上。气动清洁孔23.1开在手动清洁孔23.2斜对面。

52.在波导连接管23上设置有手动清洁孔23.2和气动清洁孔23.1。在搅拌物料时,虽然我们设置了一定波导长度防止物料溅到波导压力窗17上,但实际生产中不可避免会有部分物料溅起污染波导压力窗17,继而引起微波打火,所以我们设置了波导压力窗17手动和气动清洁孔23.1。当波导压力窗17上有异物时可从此处手动清洗或启动气动清洁。

53.实施例四

54.对于气态油的处理,本实施例气相出口22(见图7中的n4)与冷凝器(图1所示的冷凝装置5)相连。冷凝器与油水分离器6连接。如图3所示,分离的气体从气相出口22n4进入冷凝器,液化成液态流入油水分离器6。

55.如图1、图2所示,油水分离器6分别连接水接收罐7和油接收罐8。油水分离器6将下层的水分离到水接收罐7;上层的油分离进入油接收罐8。

56.实施例五

57.出料机为减温隔氧出料机18。残留在裂解釜4中固体残渣,通过减温隔氧出料机18

排出到活动灰渣箱19中运走。减温隔氧出料机18包括螺旋输送机18.4、隔氧出料电机18.7和氮气进入口18.1,螺旋输送机18.4的转轴与隔氧出料电机18.7连接;氮气进入口18.1连接供氮装置;螺旋输送机18.4上设置固体残渣入口18.2、固体残渣出口18.6、进水口18.3和出水口18.5。废料出料时通过带有水冷装置的出料机降温,同时出料机是一个密封结构的容器,与外部空气隔绝,防止氧气进入和高温的废料以及残留油气混合出现燃爆。

58.如图9所示,固体残渣入口18.2设置在螺旋输送机18.4一侧顶部,固体残渣出口18.6设置在螺旋输送机18.4另一侧底部。进水口18.3设置在螺旋输送机18.4一侧底部,出水口18.5设置在螺旋输送机18.4另一侧顶部。固体残渣入口18.2和进水口18.3位于螺旋输送机18.4同侧。固体残渣出口18.6和出水口18.5位于螺旋输送机18.4同侧。氮气进入口18.1设置在螺旋输送机18.4的端部且靠近固体残渣入口18.2或进水口18.3。隔氧出料电机18.7设置在螺旋输送机18.4的另一端,靠近固体残渣出口18.6和出水口18.5。

59.残留的固体残渣从裂解釜4排出时,刚经过微波加热温度很高,一旦接触到空气就会有爆燃的风险,需要用降温隔氧出料机18对残留的高温固体残渣进行冷却隔氧排放。

60.实施例六

61.为了提高功率容量,采用圆波导传输。相对于矩形波导而言,圆波导的功率容量更大。将微波发生装置输出的矩形波导用矩圆过渡16波导转换成圆波导来注入裂解釜4。

62.冷凝器与油水分离器6之间连接抽真空装置(含缓冲罐32和真空泵9),抽真空装置包括连接管道和缓冲罐32、真空泵9,连接管道连接至冷凝装置5,连接管道和缓冲罐32以及真空泵9连接。

63.实施例七

64.两个馈入波导管n1、n2可以互为备份,在一个馈入波导管发生故障时可以启用另一个而不至于影响工作。如图1、图2所示,两个馈入波导管n1、n2分别连接两个微波发生装置(含微波发生器和电源)。第一微波发生器10与弯波导连接,弯波导连接环行器12,环行器12与耦合器14连接,耦合器14与矩形波导连接,矩形波导通过矩圆过渡16波导连接圆波导,该圆波导伸入馈入波导管n1。第二微波发生器20与弯波导连接,弯波导连接环行器12,环行器12与耦合器14连接,耦合器14与矩形波导(图1所示的直波导11)连接,矩形波导通过矩圆过渡16波导连接圆波导,该圆波导伸入馈入波导管n2。矩形波导上设置三螺调配器15。

65.进一步地,环行器12还连接水负载13,水负载13可以吸收来自裂解釜的反射功率,起到保护微波源(微波发生器)的作用。

66.环行器12是一个微波传输的单向器件,和水负载13一起使用可以让裂解釜4中产生的反射功率传导到水负载13上,让水负载13吸收后转变成热量耗散掉,防止反射的功率传导到微波源(微波发生器)上,影响微波源的稳定使用。

67.耦合器14可以在大功率微波环境下耦合出100mw以下的小功率用于检测微波功率的大小和功率传输是否正常。耦合器14通过电缆28(同轴电缆)连接功率计29,功率计29用于显示功率具体数值。

68.直波导11和弯波导是传导微波功率的器件,让微波功率从微波源传导到裂解釜4并馈入。

69.在裂解釜4中产生的反射功率会使裂解釜4的效率下降、同时反射的微波功率还会干扰微波源的稳定工作和使用寿命,三销钉调配器15可以在一定范围内调节反射功率的大

小,让反射的功率维持在尽可能低的水平。

70.波导压力窗17是由微波透波材料制成的一个密封器件,可以隔绝空气流动而且不影响微波功率通过。

71.过渡波导(矩圆过渡16)让一个矩形波导转换成圆波导,让微波功率更均匀地馈入裂解釜4。

72.实施例八

73.为了防止微波泄漏对环境造成电磁辐射危害,需要对裂解釜4电磁屏蔽,本发明采用迷宫扼流器21来屏蔽微波泄漏。如图1所示,在裂解釜4b处(即裂解釜4盖与搅拌轴、迷宫扼流器的交汇连接部位),为整个裂解釜4的薄弱环节,微波在裂解釜4内反射时会汇聚到b处,高强度微波会将此处击穿,所以此处需要微波动密封装置即迷宫扼流器21,保护薄弱环节。

74.迷宫扼流器21结构如图8,迷宫缝隙相当于一个辐射电阻。频率接近的外界电磁场能通过这个辐射电阻在扼流器内激励出电流;使得外层(参见图8)的输入阻抗串接到内层λ/4处附近一点上;但z

in

≈0,所以缝上电流流经这个z

in

(z

in

是输入阻抗)所泄露的能量变为更小的数量级,大大抑制泄露功率,实现扼流的作用,进而实现电磁密封。采用这样的设计即可保护薄弱环节b,避免微波打火。

75.实施例九

76.为防止搅拌棒24边缘打火,在搅拌棒24螺旋叶片25边缘加工了平滑的圆角。搅拌棒24螺旋叶片25到裂解釜4壁设置了25mm的距离,防止搅拌棒24触碰到裂解釜4内壁搅拌棒24卡死。搅拌棒24螺旋叶片25一分钟可从下往上翻转油岩1

‑

2次。

77.实施例十

78.裂解釜4顶部设置有抽气口,抽气口连接冷凝器和真空泵9。

79.真空泵9抽出裂解釜4中的空气,使裂解釜4中的气压保持在

‑

0.09~

‑

0.097mpa。抽负压的作用一、引导挥发出的油气进入冷凝器进行冷凝分离;二、隔绝裂解釜4中的氧气防止油气氧化;三、防止油气在微波和高温环境下燃烧爆炸。用搅拌棒24对物料进行充分搅拌,有利于之后微波均匀加热物料。

80.本实施例还包括制氮机31,制氮机31制造氮气。氮气罐30与制氮机31相连,氮气罐30用于存放氮气。

81.实施例十一

82.上料机2与活化粉料仓1相连,上料机2为螺旋输送设备。活化粉就是经过粉碎加工后的油岩。

83.实施例十二

84.裂解釜4设置在钢平台3上,一方面便于操作,另一方面裂解釜4有一定的高度,便于出料。

85.裂解釜4下方设置活动灰渣箱19。

86.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,应当指出的是,凡在本发明的精神和原则之内所作的任何修改、

等同替换和改进等,均应包含在本发明的保护范围之内。