1.本实用新型涉及化工设备,具体涉及一种合成气预洗罐。

背景技术:

2.在炼油工程中焦化工序会产生粗合成气,粗合成气含有一些杂质,比如酸性气体、细灰等,需洗涤后才能送入下道工序。通常都采用洗涤塔来完成这一工作,洗涤效率低。

3.专利:cn109504470a

ꢀ“

一种具有对含尘合成气洗涤功能的激冷水组件”,其将激冷水分成两股,一股进入下降管内形成内水膜,另一股走下降管外形成外水膜。事实上外水膜也是旋转向下流动的,将紧贴在水膜保护筒(其件号为12)内壁上,而不会紧贴在下降管的外壁上,所以不能达最好降温效果,况且伤害下降管的是下降管内的高温合成气,管外水膜保护几乎发挥不了多少作用。此外cn 109504470a水膜均布隔板(其件号为10)和水膜扩散板(其件号为11),实际上是不起作用的,因为旋转水膜来到没有水膜保护筒管束的地方,会立即向外飞散。

技术实现要素:

4.为解决上述问题,本实用新型提供了一种合成气预洗罐。

5.本实用新型的技术方案:

6.一种合成气预洗罐,所述合成气预洗罐包括外壳,外壳顶部设置有粗合成气进口、上部侧壁设置有合成气出口、下部侧壁设置有黑水出口,外壳内竖直安装有下降管;所述外壳内还安装有进水室,进水室位于粗合成气进口与下降管之间,分别与粗合成气进口、下降管连接,所述进水室与粗合成气进口通过法兰连接。

7.所述进水室包括外壁、散水环,散水环置于外壁内,外壁、散水环上端分别与法兰连接,在外壁、散水环以及法兰之间形成一环形空腔,环形空腔内安装有隔板,并通过隔板将环形空腔分隔成非旋流腔、旋流腔,外壁下端连接下降管;所述散水环一周圈分布设置有若干散水孔,并通过散水孔连接非旋流腔与散水环内腔,所述散水环内腔连接粗合成气进口与下降管,所述外壁下端与散水环下端之间留有间隙,并通过间隙连接旋流腔与下降管;所述外壳上设置有若干第一激冷水进口、若干第二激冷水进口,第一激冷水进口连接非旋流腔,第二激冷水进口通过连接管连接旋流腔;所述连接管沿切向插入旋流腔内。

8.其使用时,粗合成气从粗合成气进口加入,依次经过散水环、下降管,并最终由下降管出口处便流入管外的液体中,经过洗涤后的气体逸出水面后从合成气出口流走;激冷水分成两路,一路进入非旋流腔,并有散水孔喷出,形成细小水滴与高温合成气混合,水气混合既起到降温作用,又将细灰微粒沾粘在水滴上随气流一起下降,即一次洗涤过程,在这个过程中,大量杂质被吸入水滴中;一路进入切向进入旋流腔,形成旋流,在离心力和重力的双重作用下,紧贴下降管壁向下作螺旋运动,形成一层紧贴管壁的流动水膜,降温,同时保护下降管壁不受高温合成气的伤害。

9.考虑到,在工作状况下,下降管内是有一定液体的,而管内的液面远远低于管外的

液面,这一段液位差用于平衡气体进口处与气体出口处的压力差;气体进入管外会产生很多很大的气泡,也就是会出现剧烈沸腾状态;而这种剧烈沸腾状态不利于洗涤物的下沉,所以要设法降低管外液体的沸腾度。

10.进一步,所述下降管的下端口即下降管的出口,其为锯齿状;在出口处进行第一次碎泡。

11.所述下降管下部一周圈分布设置有若干水膜出口;所述水膜出口向下斜与下降管成30

°

夹角,同时与下降管半径方向形90

°

夹角,也就是切向安装,水膜出口呈一个空间三维恣态,其方向与水流旋转速度与下降速度的合成方向相吻合;这样避免水膜干扰第一次碎泡(让保护水不经过下降管出口的锯齿就离开了下降管。如果有大量的水流过锯齿,就会降低锯齿的锐利性,对气泡的切割作用就会降低。当没有水流过时,锯齿的切割工作就不受干扰,因而切割效率会更高)。

12.进一步,所述外壳与下降管之间由上之下分布安装有若干气泡切割器,所述气泡切割器位于合成气出口下方、下降管的下端口上方;利用气泡切割器进行第二次碎泡。

13.所述下降管外一周分布安装有若干角钢,角钢两端分别与外壳、下降管连接,将一平面分割成若干扇形,形成若干扇形框架,每个扇形框架上均安装有若干破泡条,共同构成所述气泡切割器,所述破泡条为钢板制成的夹角60

°

的角钢;所述角钢每边均为锯齿状。

14.所述扇形框架共五个;相邻气泡切割器错位90

°

。

15.二次碎泡,气泡进行有效切割将大气泡粉碎成小气泡,使得下降管外面液体相对平静很多,使被洗涤的杂质较快地向下沉淀。

16.所述外壳内安装有防冲板;所述防冲板正对合成气出口。

17.所述隔板由水平隔板与垂直隔板连接而成;所述下降管由外壁下端与散水环下端的间隙伸入旋流腔内,其顶端与水平隔板留有间隙、内壁与垂直隔板留有间隙,在旋流腔内形成一倒u形的反转通道;所述下降管、连接管分别连接反转通道两端;倒u形的反转通道有利于水膜的形成。

18.所述外壳内还安装有黑水出口管,所述黑水出口管为直角管,其水平一端连接黑水出口、垂直一端向下伸至外壳下部。

19.所述外壳底部为倒锥状;所述外壳底部设置有排净口;所述外壳外侧中部一周圈分布安装有四个耳座;所述外壳由上封头、筒体、倒锥体连接构成。

20.本实用新型优点是,设计合理,构思巧妙,具备如下有益效果:

21.1、通过激冷液形成细小水滴与高温合成气混合,降温作用,对粗合成气进行了一次洗涤;这样,加上传统的一次洗涤,二次洗涤,洗涤效果更好。

22.2、二次碎泡,第一次由下降管出口处的较粗的锯齿将大气泡割破,第二次由四层交错安装的具较细锯齿的气泡分割器进一步对气泡进行粉碎,因而洗涤效果会更好。

附图说明

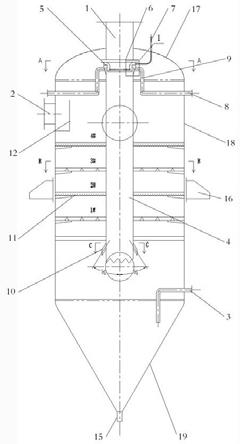

23.图1是合成气预洗罐结构示意图。

24.图2是图1 a

‑

a方向剖面示意图。

25.图3是图1 b

‑

b方向剖面示意图。

26.图4是图1 c

‑

c方向剖面示意图。

27.图5是图3 d

‑

d方向剖面示意图。

28.图6是图5 a向示意图。

29.图7是图1局部放大示意图。

30.图中 粗合成气进口1 合成气出口2 黑水出口3 下降管4 进水室5 外壁5

‑

1 散水环5

‑

2 法兰6 第一激冷水进口7 若干第二激冷水进口8 连接管9 水膜出口10 气泡切割器11 扇形框架11

‑

1 破泡条11

‑

2 防冲板12 水平隔板13 垂直隔板14 排净口15 耳座16 上封头17 筒体18 倒锥体19。

具体实施方式

31.如图1

‑

6所示,一种合成气预洗罐,所述合成气预洗罐包括外壳,外壳顶部设置有粗合成气进口1、上部侧壁设置有合成气出口2、下部侧壁设置有黑水出口3,外壳内竖直安装有下降管4;所述外壳内还安装有进水室5,进水室5位于粗合成气进口1与下降管4之间,分别与粗合成气进口1、下降管4连接,所述进水室5与粗合成气进口1通过法兰6连接;所述进水室5包括外壁5

‑

1、散水环5

‑

2,散水环5

‑

2置于外壁5

‑

1内,外壁5

‑

1、散水环5

‑

2上端分别与法兰6连接,在外壁5

‑

1、散水环5

‑

2以及法兰6之间形成一环形空腔,环形空腔内安装有隔板,并通过隔板将环形空腔分隔成非旋流腔、旋流腔,外壁5

‑

1下端连接下降管4;所述散水环5

‑

2一周圈分布设置有若干散水孔,并通过散水孔连接非旋流腔与散水环5

‑

2内腔,所述散水环5

‑

2内腔连接粗合成气进口1与下降管4,所述外壁5

‑

1下端与散水环5

‑

2下端之间留有间隙,并通过间隙连接旋流腔与下降管4;所述外壳上设置有若干第一激冷水进口7、若干第二激冷水进口8,第一激冷水进口7连接非旋流腔,第二激冷水进口8通过连接管9连接旋流腔;所述连接管9沿切向插入旋流腔内;所述下降管4的下端口即下降管的出口,其为锯齿状;所述下降管4下部一周圈分布设置有若干水膜出口10;所述水膜出口10向下斜与下降管成30

°

夹角,同时与下降管10半径方向形90

°

夹角,也就是切向安装,水膜出口10呈一个空间三维恣态,其方向与水流旋转速度与下降速度的合成方向相吻合;所述外壳与下降管4之间由上之下分布安装有若干气泡切割器11,所述气泡切割器11位于合成气出口2下方、下降管4的下端口上方;所述下降管4外一周分布安装有若干角钢,角钢两端分别与外壳、下降管4连接,将一平面分割成若干扇形,形成若干扇形框架11

‑

1,每个扇形框架11

‑

1上均安装有若干破泡条11

‑

2,共同构成所述气泡切割器11,所述破泡条为钢板制成的夹角60

°

的角钢;所述角钢每边均为锯齿状;所述扇形框架11

‑

1共五个;相邻气泡切割器11错位90

°

;所述外壳内安装有防冲板12;所述防冲板12正对合成气出口2;所述隔板由水平隔板13与垂直隔板14连接而成;所述下降管4由外壁5

‑

1下端与散水环5

‑

2下端的间隙伸入旋流腔内,其顶端与水平隔板13留有间隙、内壁与垂直隔板14留有间隙,在旋流腔内形成一倒u形的反转通道;所述下降管4、连接管9分别连接反转通道两端;倒u形的反转通道有利于水膜的形成;所述外壳内还安装有黑水出口管,所述黑水出口管为直角管,其水平一端连接黑水出口3、垂直一端向下伸至外壳下部;所述外壳底部为倒锥状;所述外壳底部设置有排净口15;所述外壳外侧中部一周圈分布安装有四个耳座16;所述外壳由上封头17、筒体18、倒锥体19连接构成。

32.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。