1.本发明涉及一种焦炉上升管换热器设备领域,特别涉及一种具有隔热蓄热层的水夹套上升管换热器及其改造方法。

背景技术:

2.炼焦工艺流程中产生的焦炉荒煤气余热资源的高效回收利用,是建立资源节约、环境友好的绿色焦化厂节能的主要方向,也是降低焦炉能耗的主要途径之一。

3.焦炉荒煤气余热利用现在已大面积推广使用。但是在运行过程中出现上升管换热器内壁大量析出焦油。焦油燃烧造成环境污染,并由于焦油吸附导致传热问题更加恶化。当上升管出现干烧、通水交替变化情况下,管体金属材料容易产生高温氧化、高温蠕变,导致筒体变形、漏水,影响焦炉正常生产。这样一来,原有的上升管换热器就没有了用途。现在需要在保证上升管换热器在不结焦和不影响荒煤气流动的前提条件下,改造原有上升管换热器成为行业迫切需要解决的问题。

技术实现要素:

4.本发明的目的是在于:提供一种具有隔热蓄热层的水夹套上升管换热器及其改造方法,旨在克服现有技术中存在的至少一个问题。

5.根据本说明书实施例,提供了一种具有隔热蓄热层的水夹套上升管换热器,包括上升管换热器本体,隔热蓄热层贴附所述上升管换热器内壁设置;

6.其中,当吨焦产气量小于等于80kg时,所述隔热蓄热层上下厚度相等;当吨焦产汽量大于80kg时,所述隔热蓄热层的表面为斜面,其上下厚度不一,且上端比下端厚。

7.优选地所述隔热蓄热层与上升管换热器的固定方式为:龟甲网焊接在所述上升管换热器内壁,所述龟甲网上浇筑有所述隔热蓄热层;

8.或,若干铆钉焊接在所述上升管换热器内壁,所述铆钉上浇筑有所述隔热蓄热层;

9.或,若干环向固定筋、轴向固定筋及铆钉焊接在所述上升管换热器内壁,龟甲网安装在所述环向固定筋和所述轴向固定筋组成的口字型内,在所述环向固定筋、所述轴向固定筋、所述铆钉及所述龟甲网上浇筑所述隔热蓄热层。

10.优选地,所述上升管换热器的上部、中部和下部均焊接数条所述环向固定筋,且所述上升管换热器上部、中部的所述环向固定筋之间及中部、下部的环向固定筋之间固定连接数条轴向固定筋。

11.优选地,所述铆钉焊接在没有所述环向固定筋和所述轴向固定筋的上升管换热器内壁。

12.优选地,所述铆钉与相邻铆钉、相邻环向固定筋/轴向固定筋的距离相同。

13.优选地,所述铆钉形状为y型或t型。

14.优选地,所述隔热蓄热层的厚度不低于10mm。

15.根据本说明书实施例,还提供了一种上升管换热器的改造方法,包括如下步骤:

16.a.用焦用砂轮机或者喷砂机将上升管换热器内壁焦油打磨干净,漏出内壁钢管;

17.b.焊接固定件:在所述上升管换热器内壁焊接固定件;其中,所述固定件包括龟甲网或铆钉或环向固定筋、轴向固定筋、龟甲网及铆钉;

18.c.上升管换热器打压:将焊接好的所述上升管换热器按照设定压力给上升管打压,保压时间大于30min;

19.d.浇筑隔热蓄热层:将蓄热材料均匀涂抹到上升管内壁上,且所述隔热蓄热层表面为斜面,其上端比下端厚;

20.e.烘干或风干养护隔热蓄热层:通过烘干机将所述隔热蓄热层烘干或将隔热蓄热层自然风干直到所述隔热蓄热层表面坚硬;

21.其中,如果步骤c中的上升管换热器保压无法满足要求,判断改造的上升管报废;如果保压合格,判断上升管合格,进行接下来的步骤。

22.优选地,在步骤d中:所述隔热蓄热层采用棕刚玉75%,耐磨碳化硅骨料10%,耐磨碳化硅粉料7%,a

‑

al 203微粉7%,溶剂、固化剂1%,混合浇筑;其中,固化剂采用磷酸硅、钠基、锂基固化剂中的任意一种。

23.优选地,在步骤e之后还包括步骤:将烘干完成的上升管换热器放置在干燥厂房内放置1周以上。

24.综上所述,由于采用了上述技术方案,本发明的有益效果是:

25.1.本发明的一种上升管换热器的改造方法,将原有焦炉上升管换热器进行改造,在原有上升管换热器内壁增加一层隔热蓄热层。隔热蓄热层在荒煤气温度高于600℃时,隔热蓄热层将热量吸收,保证上升管换热器内壁金属钢管温度接近水温。当荒煤气温度较低时,隔热蓄热层放出热量,保证蓄热层外壁温度高于450℃。按照这个方法解决了原有上升管换热器内壁结焦问题,同时降低原有上升管管换热器内壁壁温变换,减少管体金属材料产生高温氧化和高温蠕变,延长原有上升管换热器使用寿命3

‑

5年;

26.2.本发明的一种具有隔热蓄热层的水夹套上升管换热器,当吨焦产汽量大于80kg时,隔热蓄热层上下厚度不同,此时下段换热较多,上升管换热器上段换热少,增加了换热效率,杜绝冒黑烟,同时减少产生焦油。

27.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

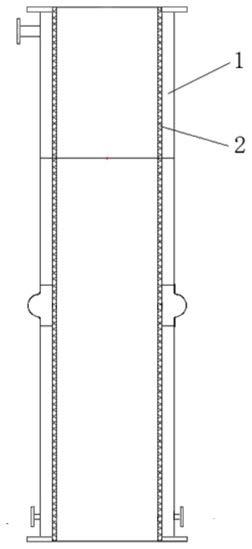

28.图1是本发明实施例在隔热蓄热层上下厚度相同时的上升管换热器结构示意图;

29.图2是本发明实施例在隔热蓄热层上下厚度不同时的上升管换热器结构示意图;

30.图3是本发明实施例固定筋及龟甲网的安装示意图;

31.图4是本发明实施例t型铆钉的固定示意图;

32.图5是本发明实施例y型铆钉的固定示意图。

33.图中,1

‑

上升管换热器,2

‑

上升管换热器蓄热层,3

‑

环向固定筋,4

‑

轴向固定筋,5

‑

龟甲网,6

‑

t型铆钉,7

‑

y型铆钉。

具体实施方式

34.下面将结合本说明书实施例中的附图,对本说明书实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.为了解决现有技术存在的问题,本发明实施例公开了一种具有隔热蓄热层的水夹套上升管换热器及其改造方法,将原有焦炉上升管换热器进行改造,在原有上升管换热器内壁增加一层隔热蓄热层。按照这个方法解决了原有上升管换热器内壁结焦问题,同时降低原有上升管管换热器内壁壁温变换,减少管体金属材料产生高温氧化和高温蠕变,延长原有上升管换热器使用寿命3

‑

5年。以下进行详细说明:

37.如图1

‑

2所示,一种具有隔热蓄热层的水夹套上升管换热器1,隔热蓄热层2贴附紧贴所述上升管换热器1内壁;

38.其中,当吨焦产气量小于等于80kg时,如图1所示,所述隔热蓄热层2上下厚度相等;当吨焦产汽量大于80kg时,如图2所示,所述隔热蓄热层2的表面为斜面,其上下厚度不一,且上端比下端厚。所述隔热蓄热层2的的厚度一般不低于10mm;当隔热蓄热层上下厚度不一时,上端厚度为35mm,其下端厚度为10mm。隔热蓄热层2上下厚度不同,其上端比下端厚。隔热蓄热层2能防止荒煤气直接与上升管换热器1内壁接触,换热过多;另外,通过上下不同厚度的隔热蓄热层2使上升管下段换热较多,上升管换热器上段换热少,减少产生焦油。

39.实施例1

40.龟甲网5焊接在所述上升管换热器内壁,所述龟甲网5上浇筑有所述隔热蓄热层2,隔热蓄热层2贴附紧贴所述上升管换热器1内壁;龟甲网5具有高耐温跟高抗腐蚀的特性,可以增强隔热蓄热层2的固定效果,使之更加牢固。

41.一种上升管换热器的改造方法,包括如下步骤:

42.a.用焦用砂轮机或者喷砂机将上升管换热器1内壁焦油打磨干净,漏出内壁钢管;

43.b.焊接龟甲网5,在所述上升管换热器内壁焊接龟甲网5;

44.c.上升管换热器1打压:将焊接好的所述上升管换热器1按照上升管换热器铭牌上的要求的压力给上升管打压,保压时间大于30min;

45.其中,如果本步骤中的上升管换热器1保压无法满足要求,则判断改造的上升管报废。如果保压合格,判断上升管合格,进行接下来的步骤。

46.d.浇筑隔热蓄热层2:将蓄热材料均匀涂抹到上升管换热器1内壁上;

47.具体的,其中,当吨焦产气量小于等于80kg时,所述隔热蓄热层上下厚度相等;当吨焦产汽量大于80kg时,所述隔热蓄热层的表面为斜面,其上下厚度不一,且上端比下端

厚;隔热蓄热层2采用棕刚玉75%,优质耐磨碳化硅骨料10%,优质耐磨碳化硅粉料7%,a

‑

al 203微粉7%,溶剂、固化剂1%。混合浇筑。固化剂采用磷酸硅、钠基、锂基固化剂中的任意一种,隔热蓄热层厚度一般不低于10mm。隔热蓄热层2具有耐高温、耐腐蚀特性,最不变形,不脱落,具有优良的导热特性、较大热稳定性、较强蓄热能力,在荒煤气温度发生变化时,隔热蓄热层2能使自身温度长时间保持在450

°

以上,有效防止上升管的内套筒和外套同因过热而导致漏水,同时保证上升管换热器不结焦油。

48.e.烘干或风干养护隔热蓄热层2:通过烘干机将所述隔热蓄热层2烘干或将隔热蓄热层自然风干直到所述隔热蓄热层2表面坚硬。

49.在步骤e之后还包括步骤:将上升管换热器1放置在干燥厂房内放置1周以上。

50.实施例2

51.如图3

‑

4所示,所述上升管换热器内壁焊接若干铆钉,在所述铆钉上浇筑隔热蓄热层,所述隔热蓄热层2紧贴所述上升管换热器1内壁;本实施例中,所述铆钉均匀焊接在所述上升管换热器1内壁,保证受力均匀,所述铆钉的形状为y型或t型,有助于防止施工过程中隔热蓄热层坚硬前塌陷,使材料收缩均匀,避免产生裂纹。

52.一种上升管换热器的改造方法,包括如下步骤:

53.a.用焦用砂轮机或者喷砂机将上升管换热器1内壁焦油打磨干净,漏出内壁钢管;

54.b.焊接铆钉:在上升管换热器1内壁均匀焊接所述铆钉;

55.c.上升管换热器1打压:将焊接好的所述上升管换热器1按照设定压力给上升管打压,保压时间大于30min;

56.d.浇筑隔热蓄热层2:将蓄热材料均匀涂抹到上升管换热器1内壁上;

57.e.烘干或风干养护隔热蓄热层2:通过烘干机将所述隔热蓄热层2烘干或将隔热蓄热层2自然风干直到所述隔热蓄热层2表面坚硬;

58.其中,如果步骤c中的上升管换热器1保压无法满足要求,判断改造的上升管报废;如果保压合格,判断上升管合格,进行接下来的步骤。

59.实施例3

60.如图5所示,所述上升管换热器的上部、中部和下部均焊接数条所述环向固定筋3,且所述上升管换热器上部、中部的所述环向固定筋之间及中部、下部的环向固定筋3之间固定连接四条轴向固定筋4,若干铆钉均匀焊接在所述上升管换热器1内壁,铆钉的形状为y型或t型,龟甲网5安装在所述环向固定筋3和所述轴向固定筋4组成的口字型内,在所述环向固定筋3、所述轴向固定筋4、所述铆钉及所述龟甲网5上浇筑所述隔热蓄热层2,,所述隔热蓄热层2紧贴所述上升管换热器1内壁。

61.具体的,环向固定筋3和轴向固定筋4采用不锈钢圆钢,上升管换热器1内壁一周焊接4条固定筋4,轴向固定筋4紧贴上升管换热器内壁;所述铆钉与相邻铆钉、相邻环向固定筋3/轴向固定筋4的距离相同,均为150mm,铆钉高度低于隔热蓄热层5mm。

62.一种上升管换热器的改造方法,包括如下步骤:

63.a.用焦用砂轮机或者喷砂机将上升管换热器1内壁焦油打磨干净,漏出内壁钢管;

64.b.焊接环向固定筋、轴向固定筋、龟甲网及铆钉:在所述上升管换热器上部、中部和下部均焊接数条所述环向固定筋,所述环向固定筋3紧贴上升管换热器1内壁;

65.在上升管换热器上部环向固定筋3和上升管中部环向固定筋3之间焊接数条轴向

固定筋4,在上升管中部环向固定筋3和上升管下部环向固定筋3焊接数条轴向固定筋4;

66.在没有焊接环向固定筋3和轴向固定筋4的上升管换热器1内壁均匀焊接所述铆钉;

67.在环向固定筋3和轴向固定筋4组成的口字型框架上焊接所述龟甲网5,所述龟甲网5紧贴所述上升管换热器1内壁;

68.c.上升管换热器1打压:将焊接好的所述上升管换热器1按照设定压力给上升管打压,保压时间大于30min;

69.d.浇筑隔热蓄热层2:将蓄热材料均匀涂抹到上升管内壁上;

70.e.烘干或风干养护隔热蓄热层2:通过烘干机将所述隔热蓄热层2烘干或将隔热蓄热层2自然风干直到所述隔热蓄热层2表面坚硬;

71.其中,如果步骤c中的上升管换热器1保压无法满足要求,判断改造的上升管报废;如果保压合格,判断上升管合格,进行接下来的步骤。

72.工作原理:现有技术中的上升管换热器1管体包括外筒体和内筒体,外筒体和内筒体间是水和蒸汽,荒煤气在通过上升管换热器1时,会与水和蒸汽进行换热,荒煤气温度下降,水和蒸汽温度升高,当荒煤气出口温度降低至450℃时,荒煤气中的焦油凝结,同时由于水和蒸汽的温度过高,会使管体金属材料容易产生高温氧化、高温蠕变,导致筒体变形、漏水,影响焦炉正常生产。本发明实施例将原有焦炉上升管换热器进行改造,在原有上升管换热器内壁增加一层隔热蓄热层2,隔热蓄热层2能防止荒煤气直接与上升管换热器接触,换热过多,从而延长上升管换热器的使用寿命;当吨焦产汽量大于80kg时,采用上下厚度不同的隔热蓄热层2,上下不同厚度的隔热蓄热层2会使上升管下段换热较多,上升管换热器1上段换热少,增加了换热效率,杜绝冒黑烟,同时减少产生焦油。隔热蓄热层2在荒煤气温度高于600℃时,隔热蓄热层2将热量吸收,保证上升管换热器1内壁金属钢管温度接近水温。当荒煤气温度较低时,隔热蓄热层2放出热量,保证隔热蓄热层2外壁温度高于450℃。

73.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。