1.本发明涉及沥青回收技术领域,具体而言,涉及一种煤焦油沥青的回收处理工艺。

背景技术:

2.煤焦油是煤炭干馏时生成的具有刺激性臭味的黑色或黑褐色粘稠状水,煤焦油按干馏温度可分为低温煤焦油、中温煤焦油和高温煤焦油,在焦炭生产中得到的煤焦油属于高温煤焦油。煤焦油是粗煤气冷却过程中冷凝、分离出来的焦炉煤气净化产品之一,煤焦油一般作为加工精制的原料以制取各种化工产品,也可直接利用,如作为工业型煤、型焦和煤质活性炭用的粘结剂的配料组分,还可用作燃料油、高炉喷吹燃料以及木材防腐油和烧炭黑的原料。

3.煤焦油沥青是煤焦油加工的主要产品之一,是煤焦油蒸馏提取馏分后的残留物。煤焦油沥青(煤沥青)是煤在隔绝空气热解后所得水产物(煤焦油)中较重的馏分,是水产物经蒸馏提取市场价值较大的轻组分份后残留组分,沸点一般大于350℃,产量占水产物重量的20%-35%。煤沥青成分复杂,主要由热解所使用的煤的品质,热解条件以及煤焦油加工过程决定,包括大量未完全裂解的稠环芳香化合物,部分高沸点极性型化合物(如多羟基、羧基取代的芳香化合物)和无机灰分。

4.目前煤沥青主要用作燃料、气化制氢或用作道路基础防水层,市场价值低。煤沥青中稠环化合物具有含量高、芳香度高、碳含量高、容易聚合和交联等特点,适合作为制备碳素材料的原料。基于此特点,越来越多的研究聚焦于如何充分利用煤沥青中的碳资源,从而提高煤沥青的附加值。

技术实现要素:

5.本发明的目的在于提供一种煤焦油沥青的回收处理工艺,通过助滤及萃取作用,有效分离分解煤焦油沥青中的原油及碳资源,工艺简单易于操作,方便实现产业化生产,实用性强,可以显著提高煤焦油沥青的回收利用度,变废为宝,充分回收利用煤焦油沥青中的原油及碳资源,原油提取率可达到70%-75%,粗碳和精碳的回收率在25%-30%,能够高效利用能源,从而有效缓解能源紧张问题。

6.本发明解决其技术问题是采用以下技术方案来实现的。

7.本发明提出一种煤焦油沥青的回收处理工艺,包括以下步骤:

8.将煤焦油沥青加热到110-130℃,再加入助滤剂搅拌10-20min,然后过滤得到一次滤液和滤渣,向一次滤液中加入萃取剂,搅拌10-20min后精滤得到原油和废渣;将原油在70-90℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物中加入蒸汽冷凝液,搅拌20-30min,然后加入助滤剂,搅拌10-15min后过滤得到粗渣和二次滤液,向二次滤液中加入萃取剂,沉降20-30min后过滤得到滤饼。

9.本发明实施例的煤焦油沥青的回收处理工艺至少具有以下有益效果:

10.本发明中,煤焦油沥青常温下具有一定的硬度及结构强度,直接进行处理,难以将

原油及碳物质分离,将其加热后,可以让煤焦油沥青中熔点低的物质(原油)液化,加热到110-130℃时,煤焦油沥青的液化程度及液化情况最好,从而让原油与碳物质分离比较彻底。加入助滤剂,助滤剂主要是让黏性物质的黏度降低,避免黏性物质附着粘连,难以将其过滤分离;搅拌可以让助滤剂与煤焦油沥青充分接触,不断搅拌可以让煤焦油沥青与助滤剂碰撞挤压,让助滤剂与黏性物质充分反应,从而有效降低黏性物质的黏度,提高过滤效果,而搅拌10-20min助滤剂的助滤效果最好。向一次滤液中加入萃取剂,萃取剂与一次滤液中的机杂灰分发生络合反应,形成的络合物更便于拦截,进一步降低一次滤液中的杂质成分。加入萃取剂后进行搅拌,可以让萃取剂与机杂灰分充分接触反应,提高两者的络合强度,还可以增大络合物体积,从而提高过滤效果,搅拌10-20min萃取剂的萃取效果最好。萃取后进行精滤,精滤可以只过滤出原油部分,这样分离出的原油纯度更好。

11.然后将两次过滤后得到的滤渣和废渣混合,向混合物中加蒸汽冷凝液,蒸汽冷凝液可以帮助混合物除去酸性物质,减少酸性物质对后续操作的影响,搅拌20-30min可以充分将混合物中的酸性物质除去,然后再加入助滤剂过滤,过滤后再加入萃取剂过滤,助滤剂可以减少过滤压力,帮助快速过滤,提高过滤速度及过滤效果;萃取剂帮助萃取出碳物质,两次过滤分别得到粗碳和精碳。

12.通过本发明煤焦油沥青的回收处理工艺,可以得到原油、粗碳及精碳,且原油提取率可达到70%-75%,粗碳和精碳的回收率在25%-30%,原油可以用作船材油或烧火油,粗碳可以用作电池材料,精碳可以用做石墨烯,从而提高煤焦油沥青的回收利用度,达到高效利用能源的目的,有效缓解能源紧张问题。

具体实施方式

13.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

14.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

15.一种煤焦油沥青的回收处理工艺,包括以下步骤:

16.将煤焦油沥青加热到110-130℃,再加入助滤剂搅拌10-20min,然后过滤得到一次滤液和滤渣,向温度为115-125℃的一次滤液中加入萃取剂,搅拌10-20min后精滤得到油和废渣,精滤时,滤膜孔径为1-5μm;原油和废渣;将原油在70-90℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物中加入蒸汽冷凝液,搅拌20-30min,然后加入助滤剂,搅拌10-15min后过滤得到粗渣和二次滤液,向二次滤液中加入萃取剂,沉降20-30min,沉降过程中,每隔3-6min搅拌一次,搅拌速度为40-50r/min,沉降后,在0.58-1mpa的压力下过滤得到滤饼;还包括将粗渣和滤饼烘干,烘干后粗渣和滤饼的干度为80%-90%。

17.本实施例中,煤焦油沥青常温下具有一定的硬度及结构强度,直接进行处理,难以将原油及碳物质分离,将其加热后,可以让煤焦油沥青中熔点低的物质(原油)液化,加热到110-130℃时,煤焦油沥青的液化程度及液化情况最好,从而让原油与碳物质分离比较彻

底。加入助滤剂,助滤剂主要是让黏性物质的黏度降低,避免黏性物质附着粘连,难以将其过滤分离;搅拌可以让助滤剂与煤焦油沥青充分接触,不断搅拌可以让煤焦油沥青与助滤剂碰撞挤压,让助滤剂与黏性物质充分反应,从而有效降低黏性物质的黏度,提高过滤效果,而搅拌10-20min助滤剂的助滤效果最好。

18.向一次滤液中加入萃取剂,萃取剂与一次滤液中的机杂灰分发生络合反应,形成的络合物更便于拦截,进一步降低一次滤液中的杂质成分。加入萃取剂后进行搅拌,可以让萃取剂与机杂灰分充分接触反应,提高两者的络合强度,搅拌可以加快萃取剂运动速率,让萃取剂快速与机杂灰分络合,增加单位时间内机杂灰分与萃取剂的接触次数,从而增大两者络合后形成的络合物的体积,进而增大机杂灰分的体积,让一次滤液的机杂灰分得到充分分离,可以提高过滤效果。搅拌10-20min时,萃取剂与机杂灰分的络合程度最好,让一次滤液中的机杂灰分得到充分分离,从而降低原油中的杂质。加入萃取剂时,一次滤液的温度为115-125℃,该温度下可以保证一次滤液中的原油部分处于液化状态,加入萃取剂后可以有效将原油中的机杂灰分萃取出来,从而提高原油纯度。避免一次滤液冷却后,部分物质凝固成型,加入萃取剂后,萃取剂与机杂灰分难以反应,进而无法将原油中的机杂灰分进行分离,使得原油的纯度降低。

19.萃取后进行精滤,精滤可以只过滤出原油部分,这样分离出的原油纯度可以进一步提高。其中,精滤时,滤膜孔径为1-5μm,该孔径下,可以降低杂质残留,确保过滤出来的原油更加纯净。可选地,滤膜可以选择醋酸纤维素滤膜、混合纤维酯滤膜,硝酸纤维素滤膜、聚酰胺滤膜及聚四氟乙烯滤膜中的任意一种,其不仅可以滤除杂质微粒,还可以滤除大部分细菌,能够进一步提高原油纯度。

20.详细地,将原油在70-90℃脱机杂,得到精制油和机杂产物。在70-90℃通过离心机脱机杂,控制温度可以避免原油在低温下凝固,通过离心机时会黏附在离心机机壁上,损失原油;在该温度进行离心,可以确保离心机机壁上只存在机杂产物,这样便于将机杂产物分离出来,将机杂产物中的碳物质提取出来,进一步提高资源回收利用率。具体原理是离心机粗净化的煤焦油进入常减压塔,通过减压后出塔顶油、轻油、塔底蜡油及沉重沥青。

21.将滤渣、废渣和机杂产物的混合物中加入蒸汽冷凝液,蒸汽冷凝液可以帮助混合物除去酸性物质(即进行脱酸处理),减少酸性物质对后续操作的影响,搅拌20-30min可以充分将混合物中的酸性物质除去。然后再加入助滤剂,助滤剂可以降低黏性物质黏度,让混合物便于过滤,同时便于除去混合物表面的黏性物质,让得到的粗渣成品较为纯净,同时助滤剂还可以减少过滤压力,帮助快速过滤,进而提高过滤速度及过滤效果。加入助滤剂后搅拌,这样可以让混合物上的黏性物质与助滤剂充分反应,让黏性物质去除比较彻底,多次实验表明在搅拌10-15min时,助滤剂与黏性物质反应最为彻底,可以避免时间过长造成时间浪费,或时间过短无法将黏性物质去除彻底。然后向二次滤液中加入萃取剂,萃取剂可以帮助萃取出碳物质,让得到的滤饼纯净度较高。加入萃取剂后沉降20-30min,这样可以确保萃取剂更好的萃取出滤饼,沉降过程中,每隔3-6min搅拌一次,通过多次打破沉降的平衡状态,进而提高萃取剂与一次滤液的混合程度,让萃取效果更好;搅拌速度为40-50r/min时,萃取剂的萃取效果最好。

22.沉降结束后,选择负压过滤,负压过滤的原理是:含有精碳的二次滤液进入脏液箱后,过滤泵开始工作,抽吸负压室的净液,滤布隔离精碳形成滤饼,当滤饼越来越厚,液体的

透过能力降低从而在负压室内形成负压,增加液体透过力,使脏冷却液透过过滤布进入负压室,形成净液,净液保存在储液箱中,由供液泵打向主机。此过程中精碳被吸附在滤布上,当滤布堵塞严重时,由发讯系统发出指令,驱动减速机自动更新滤布,机器进入下一阶段循环。

23.本实施例中,负压过滤可以更好的得到精碳成品,其过滤效果和精度都很高。详细地,在0.58-1mpa的压力下过滤,该压力下可以较快的将精碳与液体分开,同时分离效果最好。将粗渣和滤饼烘干,得到粗碳和精碳,烘干可以降低两者中的含水率,烘干后的干度为80%-90%,可以让粗碳和精碳更便于储存。

24.本实施例中,助滤剂质量是煤焦油沥青质量的0.001-0.008,萃取剂质量是滤液质量的0.003-0.007。该用量下,助滤剂和萃取剂能够最大程度地达到助滤和萃取目的,让过滤后的产品纯度较高。

25.本实施例中,蒸汽冷凝液的体积是混合物体积的1-3倍。该体积下,可以让蒸汽冷凝液的脱酸处理效果最好,可以避免蒸汽冷凝液过少,脱酸处理进行不彻底,或者蒸汽冷凝液过多,增加后续萃取剂用量,延长过滤时间,造成资源及时间浪费。

26.本实施例中,沉降之前的每个搅拌过程中,搅拌速度均为50-70r/min。设置搅拌速度,可以让每个反应过程更加彻底,避免速度太慢,反应过程没有进行完全,致使部分物质残留,降低过滤后产物的纯度;同时还可以避免搅拌速度太快,助滤剂或萃取剂无法与对应的物质反应,造成助滤或萃取效果不明显的情况,让得到产物杂质含量高。

27.以下结合实施例对本发明的特征和性能作进一步的详细描述。

28.实施例1

29.一种煤焦油沥青的回收处理工艺,包括以下步骤:

30.将煤焦油沥青加入反应釜搅拌罐中加热到110℃,向搅拌罐中加入助滤剂搅拌10min,通过化学工业泵打到压滤机进行一次过滤,得到一次滤液和滤渣,再将一次滤液加入到二级搅拌罐中,向二级搅拌罐中加入萃取剂,搅拌10min后通过二级压滤机精滤,得到原油和废渣;将原油在70℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物加入搅拌罐中,再向搅拌罐中加蒸汽冷凝液搅拌20min,然后加入助滤剂,搅拌10min后过滤得到粗渣和二次滤液,将二次滤液加入到二级搅拌罐中,再加入萃取剂,沉降20min后通过负压过滤机过滤,得到滤饼;将粗渣和滤饼烘干,烘干后得到粗碳和精碳,两者的干度均为80%。

31.本实施例中,助滤剂质量是煤焦油沥青质量的0.001,萃取剂质量是滤液质量的0.003。蒸汽冷凝液的体积是混合物体积的1倍。

32.实施例2

33.一种煤焦油沥青的回收处理工艺,包括以下步骤:

34.将煤焦油沥青加入反应釜搅拌罐中加热到130℃,向搅拌罐中加入助滤剂搅拌20min,通过化学工业泵打到压滤机进行一次过滤,得到一次滤液和滤渣,再将一次滤液加入到二级搅拌罐中,向二级搅拌罐中加入萃取剂,搅拌20min后通过二级压滤机精滤,得到原油和废渣;将原油在90℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物加入搅拌罐中,再向搅拌罐中加蒸汽冷凝液搅拌30min,然后加入助滤剂,搅拌15min后过滤得到粗渣和二次滤液,将二次滤液加入到二级搅拌罐中,再加入萃

取剂,沉降30min后通过负压过滤机过滤,得到滤饼;将粗渣和滤饼烘干,烘干后得到粗碳和精碳,两者的干度均为90%。

35.本实施例中,助滤剂质量是煤焦油沥青质量的0.008,萃取剂质量是滤液质量的0.007。蒸汽冷凝液的体积是混合物体积的3倍。

36.实施例3

37.一种煤焦油沥青的回收处理工艺,包括以下步骤:

38.将煤焦油沥青加入反应釜搅拌罐中加热到120℃,向搅拌罐中加入助滤剂搅拌15min,通过化学工业泵打到压滤机进行一次过滤,得到一次滤液和滤渣,再将一次滤液加入到二级搅拌罐中,向二级搅拌罐中加入萃取剂,搅拌15min后通过二级压滤机精滤,得到原油和废渣;将原油在80℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物加入搅拌罐中,再向搅拌罐中加蒸汽冷凝液搅拌25min,然后加入助滤剂,搅拌15min后过滤得到粗渣和二次滤液,将二次滤液加入到二级搅拌罐中,再加入萃取剂,沉降25min后通过负压过滤机过滤,得到滤饼;将粗渣和滤饼烘干,烘干后得到粗碳和精碳,两者的干度均为85%。

39.本实施例中,助滤剂质量是煤焦油沥青质量的0.003,萃取剂质量是滤液质量的0.005。蒸汽冷凝液的体积是混合物体积的2倍。

40.实施例4

41.一种煤焦油沥青的回收处理工艺,包括以下步骤:

42.将煤焦油沥青加热到120℃,再加入助滤剂搅拌15min,然后过滤得到一次滤液和滤渣,向温度为115℃的一次滤液中加入萃取剂,搅拌15min后精滤得到原油和废渣,精滤时,滤膜孔径为1μm;将原油在75℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物中加入蒸汽冷凝液,搅拌25min,然后加入助滤剂,搅拌10min后过滤得到粗渣和二次滤液,向二次滤液中加入萃取剂,沉降25min,沉降过程中,每隔3min搅拌一次,搅拌速度为40r/min,沉降后,在0.58mpa的压力下过滤得到滤饼;将粗渣和滤饼烘干,烘干后得到粗碳和精碳,两者的干度均为85%。

43.本实施例中,助滤剂质量是煤焦油沥青质量的0.003,萃取剂质量是滤液质量的0.005。蒸汽冷凝液的体积是混合物体积的2倍。沉降之前的每个搅拌过程中,搅拌速度均为50r/min。

44.实施例5

45.一种煤焦油沥青的回收处理工艺,包括以下步骤:

46.将煤焦油沥青加热到120℃,再加入助滤剂搅拌15min,然后过滤得到一次滤液和滤渣,向温度为125℃的一次滤液中加入萃取剂,搅拌15min后精滤得到原油和废渣,精滤时,滤膜孔径为5μm;将原油在85℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物中加入蒸汽冷凝液,搅拌25min,然后加入助滤剂,搅拌15min后过滤得到粗渣和二次滤液,向二次滤液中加入萃取剂,沉降25min,沉降过程中,每隔6min搅拌一次,搅拌速度为50r/min,沉降后,在1mpa的压力下过滤得到滤饼;将粗渣和滤饼烘干,烘干后得到粗碳和精碳,两者的干度均为85%。

47.本实施例中,助滤剂质量是煤焦油沥青质量的0.003,萃取剂质量是滤液质量的0.005。蒸汽冷凝液的体积是混合物体积的2倍。沉降之前的每个搅拌过程中,搅拌速度均为

70r/min。

48.实施例6

49.一种煤焦油沥青的回收处理工艺,包括以下步骤:

50.将煤焦油沥青加热到120℃,再加入助滤剂搅拌15min,然后过滤得到一次滤液和滤渣,向温度为120℃的一次滤液中加入萃取剂,搅拌15min后精滤得到原油和废渣,精滤时,滤膜孔径为2μm;将原油在78℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物中加入蒸汽冷凝液,搅拌25min,然后加入助滤剂,搅拌12min后过滤得到粗渣和二次滤液,向二次滤液中加入萃取剂,沉降25min,沉降过程中,每隔5min搅拌一次,搅拌速度为45r/min,沉降后,在0.98mpa的压力下过滤得到滤饼;将粗渣和滤饼烘干,烘干后得到粗碳和精碳,两者的干度均为85%。

51.本实施例中,助滤剂质量是煤焦油沥青质量的0.003,萃取剂质量是滤液质量的0.005。蒸汽冷凝液的体积是混合物体积的2倍。沉降之前的每个搅拌过程中,搅拌速度均为60r/min。

52.实施例7

53.将煤焦油沥青加热到120℃,再加入助滤剂搅拌15min,然后过滤得到一次滤液和滤渣,向一次滤液中加入萃取剂,搅拌15min后精滤得到原油和废渣;将原油在82℃脱机杂,得到精制油和机杂产物,将滤渣、废渣和机杂产物混合得到混合物,向混合物中加入蒸汽冷凝液,搅拌20min,然后加入助滤剂,搅拌15min后过滤得到粗渣和二次滤液,向二次滤液中加入萃取剂,沉降20min后过滤得到滤饼。

54.试验结果

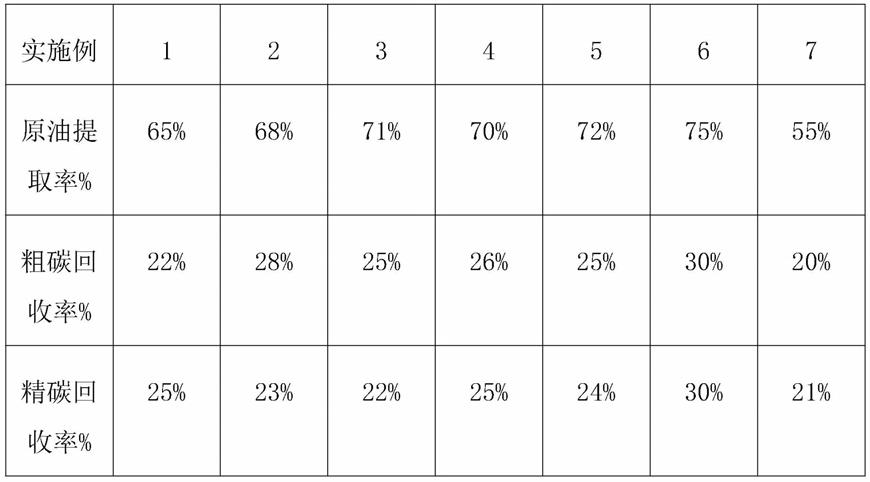

55.选取1吨的煤焦油沥青,分别用本发明实施例1-7的回收处理工艺进行处理,结果如下:

56.表1回收处理工艺结果

[0057][0058]

根据表1可知,实施例1-7的煤焦油沥青的回收处理工艺可以回收原油、粗碳和精碳,且回收效果好,回收效率高。其中,实施例6中原油、粗碳和精碳的回收率最高,实施例6与其他实施例不同之处在于操作条件或操作步骤有部分不同,而在实施例6的操作条件和

操作步骤下,本发明提供的煤焦油沥青的回收处理工艺对原油、粗碳、精碳的回收效果最好。

[0059]

综上所述,本发明实施例的煤焦油沥青的回收处理工艺,煤焦油沥青常温下具有一定的硬度及结构强度,直接进行处理,难以将原油及碳物质分离,将其加热后,可以让煤焦油沥青中熔点低的物质(原油)液化,从而让原油与碳物质分离比较彻底。加入助滤剂,助滤剂主要是让黏性物质的黏度降低,避免黏性物质附着粘连,难以将其过滤分离;搅拌可以让助滤剂与煤焦油沥青充分接触,不断搅拌可以让煤焦油沥青与助滤剂碰撞挤压,让助滤剂与黏性物质充分反应,从而有效降低黏性物质的黏度,提高过滤效果。向一次滤液中加入萃取剂,萃取剂与一次滤液中的机杂灰分发生络合反应,形成的络合物更便于拦截,进一步降低一次滤液中的杂质成分。加入萃取剂后进行搅拌,可以让萃取剂与机杂灰分充分接触反应,提高两者的络合强度,还可以增大络合物体积,从而进一步提高过滤效果。萃取后进行精滤,精滤可以只过滤出原油部分,这样分离出的原油纯度更好。

[0060]

然后将两次过滤后得到的滤渣和废渣混合,向混合物中加蒸汽冷凝液,蒸汽冷凝液可以帮助混合物除去酸性物质,减少酸性物质对后续操作的影响,搅拌可以充分将混合物中的酸性物质除去,然后再加入助滤剂过滤,过滤后再加入萃取剂过滤,助滤剂可以减少过滤压力,帮助快速过滤,提高过滤速度及过滤效果;萃取剂帮助萃取出碳物质,两次过滤分别得到粗碳和精碳。

[0061]

本发明煤焦油沥青的回收处理工艺,通过助滤及萃取作用,有效分离分解煤焦油沥青中的原油及碳资源,得到原油、粗碳及精碳,且原油提取率可达到70%-75%,粗碳和精碳的回收率在25%-30%,原油可以用作船材油或烧火油,粗碳可以用作电池材料,精碳可以用做石墨烯,从而提高煤焦油沥青的回收利用度,达到高效利用能源的目的,有效缓解能源紧张问题。并且该工艺简单易于操作,方便实现产业化生产,实用性强,能够变废为宝,充分回收利用煤焦油沥青中的原油及碳资源。

[0062]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。