1.本实用新型涉及固定床气化炉技术领域,特别是涉及一种固定床气化炉排灰排渣结构。

背景技术:

2.现有的固定床气化炉,采用干法排灰,机构复杂,熔渣控制难度大,操作窗口窄,形成的渣池对气化炉的氧气喷嘴材料的耐火等性能要求高,导致成本高昂,且使用寿命较短,系统设备操作可靠性低。

3.本技术人的在先申请公开了一种固定床气化炉排渣方法,通过将离开控制阀的固体颗粒与来自排料控制器排出的固体料,合并在一起进入残碳旋风燃烧筒的进料端,反应气体(氧气和水蒸汽)则从进料端沿切线方向快速进入残碳旋风燃烧筒,在残碳旋风燃烧筒通入的氧气和水蒸汽,将可能沉降到残碳旋风燃烧筒底部的固体料再重新旋转起来,以便于与氧气接触,保证残碳完全燃烬,此方法虽然解决了氧气烧嘴寿命短的问题,但结构相对还是比较复杂,本发明旨在对此结构进行进一步的改进,以更好地简化排渣结构,并提高氧气烧嘴使用寿命。

技术实现要素:

4.为解决上述问题,本实用新型提供一种固定床气化炉排灰排渣结构,其结构简单,设计合理,排灰排渣方便。

5.本实用新型采用的技术方案是:

6.一种固定床气化炉排灰排渣结构,包括气化炉本体,还包括依次连接的破渣装置、第一渣罐及第二渣罐,所述破渣装置一端与所述气化炉本体连接,另一端通过第一管路与所述第一渣罐连接。

7.进一步地,还包括高温燃烧室和冷却室,所述高温燃烧室通过第二管路所述气化炉本体连接,所述冷却室分别与所述高温燃烧室和所述破渣装置连接。

8.进一步地,所述第一渣罐设有用于放散气体或液体的放散管线,在所述放散管线上安装有控制阀门。

9.进一步地,所述第一渣罐和所述第二渣罐之间设有螺旋排料器。

10.进一步地,所述气化炉本体的底部呈椎体,在所述气化炉本体的底部设有多组气体喷嘴。

11.进一步地,所述气化炉本体的底端内侧设有气体再分布器。

12.进一步地,所述气体再分布器设为多层网格结构。

13.进一步地,所述第一管路沿竖直方向设置,所述第二管路沿水平方向设置。

14.进一步地,所述高温燃烧室连接有燃料及氧气输送管路,所述高温燃烧室内设有燃烧烧嘴。

15.进一步地,所述冷却室设为水浴冷却室,所述破渣装置包括一级粗碎机和二级细

碎机。

16.本实用新型的有益效果如下:

17.本实用新型包括气化炉本体,还包括依次连接的破渣装置、第一渣罐及第二渣罐,所述破渣装置一端与所述气化炉本体连接,另一端通过第一管路与所述第一渣罐连接,使用时,气化炉本体底端的煤灰直接进入破渣装置,灰渣被被破碎成小颗粒,接着进入第一渣罐,并成堆积状态,较小颗粒逐渐进入第二渣罐,被排出气化炉本体,从而完成气化炉本体的排灰排渣,其结构简单,使用非常方便。

附图说明

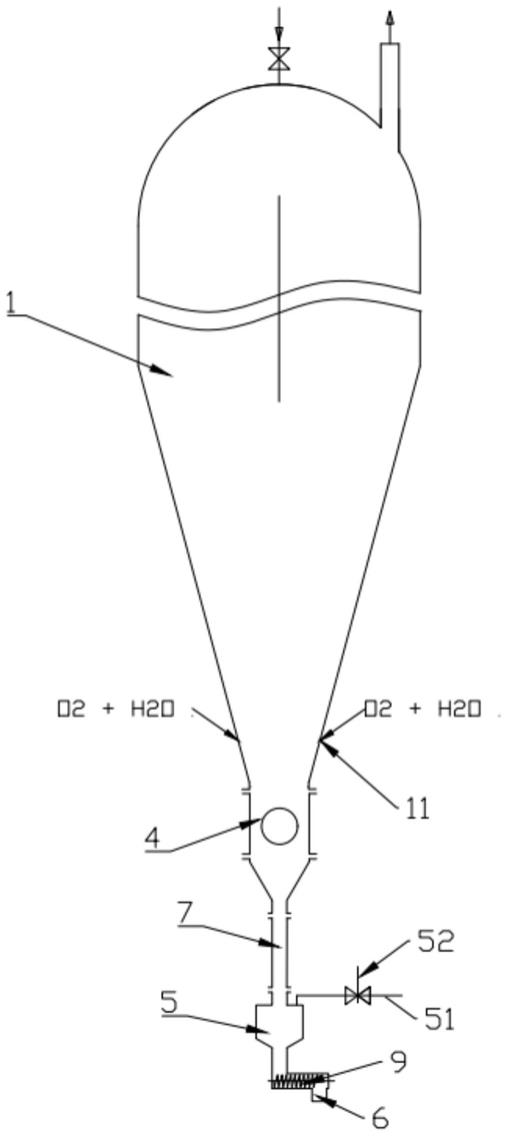

18.图1为本实用新型的一种实施例的结构示意图;

19.图2为本实用新型另一种实施例的结构示意图;

20.图3为本实用新型的气体再分布器的安装示意图;

21.图4为本实用新型的气体再分布器的一种结构示意图;

22.附图标记说明:1.气化炉本体、11.气体喷嘴、2.高温燃烧室、3.冷却室、4. 破渣装置、5.第一渣罐、51.放散管线、52.控制阀门、6.第二渣罐、7.第一管路、 8.第二管路、9.螺旋排料器、10.气体再分布器。

具体实施方式

23.下面将结合附图对本实用新型作进一步的说明。

24.如图1所示,本实施例所述固定床气化炉排灰排渣结构,包括气化炉本体1,还包括依次连接破渣装置4、第一渣罐5和第二渣罐6,所述破渣装置4一端与所述气化炉本体1连接,所述破渣装置4和另一端通过第一管路7与所述第一渣罐连接,使用时,气化炉本体1底端的煤灰直接进入破渣装置4,被破碎成小颗粒,接着进入第一渣罐5,并成堆积状态,较小颗粒逐渐进入第二渣罐6,被排出气化炉本体1,从而完成气化炉本体1的排灰排渣,其结构简单,使用非常方便。

25.在上述实施例的基础上,参见图2~图4,如果在气化炉本体1内的反应形成熔渣,则在所述气化炉本体1与所述破渣装置4之间增设高温燃烧室2和冷却室3,所述高温燃烧室2通过第二管路8与所述气化炉本体1和连接,所述冷却室3分别与所述高温燃烧室2和所述破渣装置连接,使用时,气化炉本体1 底端的煤灰直接进入高温燃烧室2,燃烧产生高温烟气流向气化炉本体1内,高温烟气的温度高于灰渣熔点温度,气化炉本体1底部的灰渣被高温熔融,熔融的灰渣具有流动性,流向高温燃烧室2,流入高温燃烧室2的熔融渣掉落至高温燃烧室2下部的冷却室3,灰渣被冷却为固体渣,固体渣进入破渣装置4,被破碎成小颗粒,接着进入第一渣罐5,并成堆积状态,较小颗粒逐渐进入第二渣罐 6,被排出气化炉本体1,从而完成气化炉本体1的排灰排渣,其结构简单,使用非常方便。

26.具体地,所述第一渣罐5设有用于放散气体或液体的放散管线51连接,在所述放散管线51上安装有控制阀门52,所述第一渣罐5和所述第二渣罐6之间设有螺旋排料器9,本实施例中,通过设置放散组件,通过控制阀门52控制放散的速度,以此控制第一渣罐5内的压力,压力较低的灰颗粒被设于第一渣罐5 底部的螺旋排料器9排出,排渣方便。

27.所述第一管路7沿竖直方向设置,所述第二管路8沿水平方向设置,设置水平方向

设置第二管路8,固体灰渣在横向设置的第二管路8转折处被截留,从而便于熔融灰渣,流向高温燃烧室2;设置竖直方向的第一管路7,被破渣装置4破碎形成的小颗粒,填充于竖直设置的第一管路7内,通过第一渣罐5放散气体或液体,压力较低的颗粒进入第二渣罐6,进而排出气化炉系统。

28.所述气化炉本体1的底部呈椎体,在所述气化炉本体1的底部设有多组气体喷嘴11,通过设置多组气体喷嘴11,可以将氧气和水蒸汽等通入气化炉本体 1,气化炉本体1底部的固体料为半焦气化后剩余的含有一定残碳和矿物质的混合物,随着氧气的进入,残碳被氧气燃烬,燃烧产生气体向上流动,在重力作用下,煤灰进入气化炉本体1底部,进而流向高温燃烧室2,这样的设置,便于将灰渣收集至高温燃烧室2,其结构简单,实用性强。

29.所述高温燃烧室2连接有燃料及氧气输送管路,所述高温燃烧室2内设有燃烧烧嘴,所述冷却室3设为水浴冷却室,通过设置燃烧烧嘴,燃烧产生高温烟气流向气化炉本体1内,高温烟气的温度高于煤灰熔点温度,降落到气化炉本体1最底部的灰渣被高温熔融,熔融的灰渣具有流动性,并流向高温燃烧室2,流入高温燃烧室2的熔融渣掉落至高温燃烧室2下部的水浴冷却室,灰渣被水淬冷成固体渣,进入后续的破渣装置4,进行破渣处理,本实施例通过将灰渣通过高温烟气先熔融,从气化炉本体1流出,再冷却成固体渣,碎渣后排出的方式,其结构简单,排渣方便。

30.所述破渣装置4包括一级粗碎机和二级细碎机,通过采用由粗渣到细渣的碎渣方式,碎渣效率高,碎渣方便。

31.所述气化炉本体1的底端内侧设有气体再分布器10,所述气体再分布器10 设为多层网格结构,具体地,气体再分布器10的层数可以根据气化炉本体1的大小设置,网格形状灵活设置即可,气体再分布器10横断面可以阻挡其上部固体颗粒的向下流动而在其下部形成一定的空间,从其下部固体中流入的气体收集于该空间,同时,在该空间再将气体在气化炉本体1的整个断面上进行再分布,如此促进气体在整个气化炉本体1断面上分布的均匀性,从而使灰渣熔融后,流动排出气化炉本体,在使用过程中,气体再分布器10可采用水进行冷却保护。

32.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。