1.本实用新型涉及生物质燃料燃烧设备领域,具体涉及一种移动式生物质燃料气化炉本体结构。

背景技术:

2.生物质燃料是替代传统能源如石化柴油、煤炭等高污染燃料的首选天然可再生高清洁能源,生物质能蕴藏在植物、动物和微生物等可以生长的有机物中。生物质燃料可分为生物质固体燃料与生物质液体燃料及生物质气体燃料三大类。

3.生物质固体燃料的原料通常包括木材及森林废弃物如林业作伐业中的零散木材、残留的树皮和木屑等;或者木材采运和加工过程中的枝丫、锯末、木屑、梢头、板皮和截头等;或者林业副产品的废弃物,例如果壳和果核等;以及农业废弃物,如农业生产过程中的废弃物、农作物收获时残留在农田内的农作物秸秆:包括玉米秸、高粱秸、麦秸、豆秸、棉秸等,还有农业加工业的废弃物,如农业生产过程中的剩余的稻壳等;生物质液体燃料的原料如禽畜粪便、工业有机废水、城市生活废水等;将上述生物质固体燃料的原料经过压制制成高密度固态状(颗粒型)的生物质固体燃料,或将上述生物质液体燃料的原料经过处理制成无色无味透明液态状的生物质液体燃料或生物质气体燃料。

4.生物质燃料均具有易燃烧高热值、燃烧时无黑烟、无烟尘、燃烧充分的特点,属环保、节能、安全的能源。

5.但由于目前生物质燃料的使用方式较为粗糙,热效率低,排放指标差等情况,除生物质燃料本身质量问题,主要在于生物质燃料所使用的设备原因,市场上现有生物质燃料加热设备几乎均为工业加热用设备;其设备整体结构及功能设计是无法适用于如:单位食堂,餐饮,酒店各类厨房及标准式工业热能供应等环境要求高的场所使用且现有的设备体积大无法移动,只能在特定地点工作,尤其是在添加燃料与清理灰渣环节中产生有不少粉末与灰尘,直接影响了工作环境和卫生。

6.基于综上所述种种原因,使生物质燃料在应用范围方面受到限制,所以研发体积轻巧,移动方便,燃烧充分,并具清洁,安全,经济,便利的瓶罐式移动生物质气化炉<灶>是有着实际应用价值,可设定由专人,专地安装燃料与清理灰渣工作,再由专业人员专地操作设备,实行区分工作场地与具体的工作人员、辟免交叉工作带来的效益低和粉尘的产生,达到以专人,专业规范的操作流程,以使生物质燃料在能源消费市场得到更好的更广泛的应用。

7.本技术人曾提出一种移动式瓶罐生物质燃料气化炉,其专利号为:cn212655747u,其采用包括有炉架、设置于炉架上方的灶台及设置于炉架下方的气化炉本体,灶台上设置有供锅、炉放置的加热位,气化炉本体设置于加热位下方,炉架相对设置灶台的另一端设置有底板,气化炉本体朝向底板的一端设有底盖,底盖上设有至少三个滚轮,底板在滚轮相对应位置设置有可供滚轮滑移的滑道,气化炉本体包括有同心设置于底盖上的燃料储存桶及隔热层,隔热层设置于燃料储存桶外且燃料储存桶与隔热层之间形成间隙,气化炉本体相

对设置底盖的另一端设置有燃烧炉头,炉架在气化炉本体一侧设有与燃烧炉头及隔热层均连通的第一辅助进风装置,但在实际使用中发现该种气化炉存在以下不足之处:

8.1、在单位食堂、学校食堂中,气化炉中的生物质燃料不够一次烧菜时间段中使用,导致燃烧完后需要重新加燃料并重新点火、现有解决方式都是备用一个气化炉,但这种方式造成食堂投入成本上升;

9.2、若对气化炉进行加高操作当然能解决于上述问题,但是由于食堂中烧菜的大锅放置高度都是固定的,气化炉高度必须配合大锅的实际高度,因此导致气化炉在高度上基本无法进行改变。

技术实现要素:

10.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种移动式生物质燃料气化炉本体结构。

11.为实现上述目的,本实用新型提供了如下技术方案:一种移动式生物质燃料气化炉本体结构,其特征在于:所述气化炉本体包括主气化炉及设置于主气化炉的辅助气化炉,主气化炉及辅助气化炉均由燃料储存桶及设置于燃料存储桶外的壳体构成,主气化炉与辅助气化炉下部连通设置,壳体与燃料存储桶之间形成隔热层,主气化炉上部设置燃烧炉头,主气化炉的外壳在燃烧炉头对应位置开设多个进风口,主气化炉及辅助气化炉的外壳外部均设置与外壳存在间隙的通风钣金壳体,两通风钣金壳体一侧设有与主气化炉及辅助气化炉分别连通的辅助进风装置。

12.采用上述技术方案,cn212655747u公布的一种移动式瓶罐生物质燃料气化炉由于在食堂等灶炉高度较低且位置固定的场所使用时存在一桶燃料无法支持一次使用的情况,往往需要更换备用气化炉或燃料桶,比较麻烦且容易造成工作环境脏乱,市面上将从上往下烧的气化炉称为上吸式气化炉,将从下往上烧的气化炉称为下吸式气化炉,本技术方案通过将主气化炉及辅助气化炉下部连通并通过辅助进风装置对主气化炉及辅助气化炉分别进行送风助燃,将上吸式及下吸式的工作方式结合一体且由于送进的为冷风,还起到对外壳及通风钣金壳体之间的降温作用,使得气化炉外壳不烫手,不会引发安全事故且在不加高气化炉本体的情况下使得燃料数量增加了一倍,大大延长了一次开机燃烧时间,满足食堂等外部待加热部件(灶锅)高度固定的工作场所使用。

13.上述的一种移动式生物质燃料气化炉本体结构可进一步设置为:所述辅助进风装置包括第一进风盒体及通过至少两组通气管道与第一进风盒体连通的第二进风盒体,通气管道上安装有可调节经过通气管道空气流量大小的流量调节阀,第一进风盒体相对连接通气管道的另一端安装有至少两个进气口,进气口处安装抽风机,外壳与通风钣金壳体之间设有与第一进风盒体及第二进风盒体连通并促使进气口处流入空气通过第二进风盒体后再分别进入主气化炉或者辅助气化炉、或者同时进入主气化炉及辅助气化炉的进风通道。

14.采用上述技术方案,由于主气化炉及辅助气化炉下部连通设置,设置进风通道对主气化炉进行送风助燃及壳体降温、对辅助气化炉进行送风助燃及壳体降温,又因流量调节阀的流量是可调的,当主气化炉中生物质燃料还在时可以根据实际情况将通过进风通道进入主气化炉或者辅助气化炉的空气流量分别进行调解以主气化炉或者辅助气化炉中生物质燃料的使用时间,当主气化炉中的生物质燃料燃烧殆尽后,使空气全部经过进风通道

进入辅助气化炉中,通过辅助气化炉中的生物质燃料气化燃烧。

15.上述的一种移动式生物质燃料气化炉本体结构可进一步设置为:所述进风通道包括穿设于两外壳与通风钣金壳体之间的第一进风管,所述第一进风管一端连通第二进风盒体另一端连通主气化炉的进风口,所述辅助气化炉的外壳与通风钣金壳体间隙处设有第二进风管,第二进风管一端与第二进风盒体连通另一端与辅助气化炉上部连通。

16.采用上述技术方案,从进气口进入第二进风盒体的空气通过第一进风管进入主气化炉的进风口处对主气化炉提供氧气辅助主气化炉气化燃烧,由于送入的空气为冷风还能起到对壳体降温作用,从进气口进入第二进风盒体的空气通过第二进风管进入辅助气化炉相对与主气化炉连通的另一端处,对辅助气化炉提供氧气及帮助辅助气化炉气化燃烧,由于送入的空气为冷风还能起到对壳体降温作用。

17.上述的一种移动式生物质燃料气化炉本体结构可进一步设置为:主气化炉上部安装有可分离的清灰盒,所述辅助气化炉的外壳与通风钣金壳体间隙处还设有与第二进风通道间隔设置的第三进风通道,所述第三进风通道包括第三进风管,所述第三进风管一端与第二进气盒体连通另一端与清灰盒连通。

18.采用上述技术方案,设置第三进风管连通清灰盒,防止清灰盒中灰尘堆积过多造成堵塞同时也可进一步对主气化炉中提供氧气,使得主气化炉中生物质燃料气化燃烧更加充分。

19.上述的一种移动式生物质燃料气化炉本体结构可进一步设置为:辅助气化炉上端设置通风板,所述通风板上设有间隔布设的散气孔,所述第二进风管与通风板连通。

20.采用上述技术方案,由于两个气化炉下端连通,在主气化炉中生物质燃料燃烧完毕后将从辅助气化炉底部的燃料开始燃烧,通过第二进风管进入辅助气化炉的空气从通风板的散气孔由辅助气化炉上部往下吹,使辅助气化炉中所有燃料都可以被燃烧殆尽,充分提高资源利用率。

21.上述的一种移动式生物质燃料气化炉本体结构可进一步设置为:第二进风盒体中设有进风隔板组件,进风隔板组件包括设置于第二进风盒体中间隔设置三个第一分隔板及一个呈l型的第二分隔板,第二分隔板一端与三个第一分隔板均连接,另一端则与第二进风盒体的一侧连接从而将第二进风盒体内空间分隔成第一腔室、第二腔室、第三腔室、第四腔室及第五腔室,通气管道分别将第一腔室、第二腔室、第三腔室、第四腔室与第一进风盒体连通,第一进风管的一端与第一腔室连通,第三进风管的一端与第三腔室连通、第四进风管的一端与第四腔室连通,第二腔室则与辅助气化炉的外壳与通风钣金壳体之间的间隙连通,第二分隔板上开设有连通第五腔室与第四腔室的连通槽,第二进风管一端与第五腔室连通设置。

22.采用上述技术方案,设置进风隔板组件将第二进风盒体内空间分隔以连接不同进风管,使流量调节阀对各个进风管的流量进行精准控制。

23.本实用新型的有益效果为:在不改变气化炉高度的情况下增加了一倍的生物质燃料,解决了气化炉中生物质燃料不够使用的情况,使用时间可以达到现有技术中的两倍。

24.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

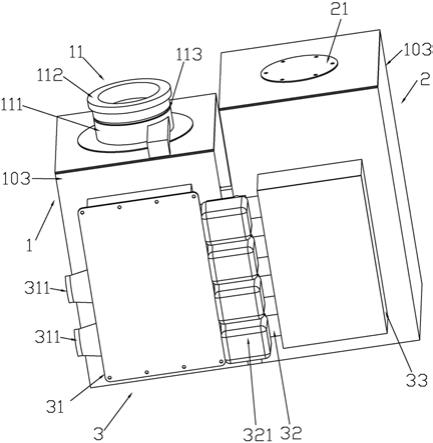

25.图1为本实用新型实施例的立体示意图。

26.图2为本实用新型实施例的第一进风盒体及第二进风盒体去盖板后的结构示意图。

27.图3为本实用新型实施例主气化炉及辅助气化炉去掉通风钣金壳体及第一进风盒体、第二进风盒体去盖板后的立体结构示意图。

28.图4为图3的主气化炉去掉壳体后的立体结构示意图。

29.图5为本实用新型实施例的通风板结构示意图。

具体实施方式

30.参见图1

‑

图5所示:一种移动式生物质燃料气化炉本体结构,气化炉本体包括主气化炉1及设置于主气化炉1的辅助气化炉2,主气化炉1及辅助气化炉2均由燃料储存桶101及设置于燃料存储桶101外的壳体102构成,主气化炉1与辅助气化炉2下部连通设置,壳体101与燃料存储桶102之间形成隔热层,主气化炉1上部设置燃烧炉头11,燃烧炉头11为分体式炉头,一端为主气化炉固定连接的固定炉头111,另一端为可拆卸式的灶炉放置炉头112,两者中间通过滑块113连接,主气化炉1的外壳102在燃烧炉头11对应位置开设多个间隔设置的进风口12,主气化炉1及辅助气化炉2的外壳102外部均设置与外壳102存在间隙的通风钣金壳体103,两通风钣金壳体103一侧设有与主气化炉1及辅助气化炉2分别连通的辅助进风装置3,辅助进风装置3包括第一进风盒体31及通过四组通气管道32与第一进风盒体31连通的第二进风盒体33,第一进风盒体及第二进风盒体一侧均安装盖板,通气管道32上安装有可调节经过通气管道32空气流量大小的流量调节阀321,第一进风盒体31相对连接通气管道32的另一端安装有两个进气口311,进气口311处安装抽风机(图中省略),外壳102与通风钣金壳体103之间设有与第一进风盒体31及第二进风盒体32连通并促使进气口311处流入空气通过第二进风盒体32后再进入主气化炉1或者辅助气化炉2、或者同时进入主气化炉1及辅助气化炉2的进风通道,进风通道包括穿设于两外壳102与通风钣金壳体103之间的第一进风管104,第一进风104管一端连通第二进风盒体33另一端连通主气化炉1的进风口12,辅助气化炉2的外壳102与通风钣金壳体103间隙处设有第二进风管105,第二进风管105一端与第二进风盒体33连通另一端与辅助气化炉2上部连通,主气化炉1上部安装有可分离的清灰盒4,辅助气化炉2的外壳102与通风钣金壳体103间隙处还设有与第二进风管105间隔设置的第三进风管106,第三进风管106一端与第二进气盒体33连通另一端与清灰盒4连通,辅助气化炉2上端设置通风板21,通风板21上设有间隔布设的散气孔211,第二进风管105与通风板21连通;

31.为了提升流量调节阀321的控制效果,在第二进风盒体33中设有进风隔板组件,进风隔板组件将空气分隔后从第一进风管104、第二进风管105及第三进风管106流出,进风隔板组件包括设置于第二进风盒体33中间隔设置的三个第一分隔板35及呈l型的第二分隔板36,第二分隔板36一端与三个第一分隔板35均连接,另一端则与第二进风盒体32的一侧连接,从而将第二进风盒体32内空间分隔成第一腔室341、第二腔室342、第三腔室343、第四腔室344及第五腔室345,通气管道32分别将第一腔室341、第二腔室342、第三腔室343、第四腔室344与第一进风盒体31连通,第一进风管104的一端与第一腔室341连通,第三进风管106

的一端与第三腔室343连通,第二腔室342则与辅助气化炉2的外壳102与通风钣金壳体103之间的间隙连通,第二分隔板36上开设有连通第五腔室345与第四腔室344的连通槽361,第二进风管105一端与第五腔室345连通设置。