1.本发明属于生物柴油制备技术技术领域,尤其涉及利用餐厨剩余油脂生产生物柴油制备方法。

背景技术:

2.生物柴油是指以废弃动植物油脂、非食用木(草)本油脂、微生物油脂等为原料生产的一种可再生清洁生物液体燃料,生物柴油具备绿色、低碳、可循环三大属性;首先生物柴油的原料来源,从废弃动植物油脂、非食用木(草)本油脂等获取,具有可再生性和低碳环保性;生物柴油燃烧所产生的co2的量远低于植物光合作用所吸收的co2的量,有利于缓解温室效应。

3.目前,以废弃油脂为原料的生物柴油在生产时大多采用硫酸作催化剂,然后在高温高压水洗工艺或酸碱两步法生产工艺,硫酸催化酯化过程普遍存在酯化不彻底致使后续酯交换过程中碱用量增加导致分层困难,造成产品收率低,酸值指标不符合产品要求,且硫酸易造成设备腐蚀并产生大量的废酸水难以处理;不仅如此,此类工艺流程复杂,设备投资大、人工控制、间歇生产、生产效率低,产品质量不稳定,达不到产业化要求。

技术实现要素:

4.有鉴于此,本发明的目的在于提供利用餐厨剩余油脂生产生物柴油制备方法,以解决现有技术中利用酸碱两步法制备生物柴油容易造成设备损坏以及环境污染的技术问题。

5.为实现上述目的,本发明的利用餐厨剩余油脂生产生物柴油制备方法所采用的技术方案是:

6.利用餐厨剩余油脂生产生物柴油制备方法,包括以下步骤:

7.第一步:水化脱胶,将餐厨剩余油脂泵入水化锅,对水化锅中的餐厨剩余油脂进行搅拌,并对水化锅加热,喷洒热水,混合后静置,分离得到脱胶的废油脂;

8.第二步:真空干燥,将水化后的废油脂泵入真空干燥锅,对真空干燥锅进行加热,得到干燥废油脂;

9.第三步:预酯化反应,将干燥废油脂泵入酯化反应釜,对酯化反应釜进行加热,在酯化反应釜中加入合金催化剂和甘油,进行加压反应,得到酯化油和水,检测酯化反应釜中的酸碱度,当酸碱度小于1mgkoh/g,对酯化反应釜中的产物进行减压干燥;

10.第四步:酯交换反应,将干燥后的酯化油进行冷却,然后泵入酯交换反应釜,加入碱性催化剂和甲醇进行酯交换反应,静止沉淀,上层为粗甲酯,下层为粗甘油;

11.第五步:脱轻,将粗甲酯泵入脱轻塔进行减压蒸馏,控制温度160~170℃,馏出物冷却得到生物轻油;

12.第六步:精馏,对脱轻后剩余物料泵入生物柴油蒸馏塔进行减压蒸馏,控制蒸馏温度 180

‑

190℃,馏出物冷却得到生物柴油;

13.第七步:蒸馏,将精馏后剩余物料泵入沥青塔进行减压蒸馏,控制蒸馏温度230~240℃,馏出物冷却得到生物重油,沥青塔中剩余为植物沥青。

14.有益效果:本发明在制备生物柴油时,在预酯化反应节段,通过添加金属基催化剂的甘油酯化法生产工艺替代传统的甲醇与脂肪酸以硫酸作催化剂进行酯化反应,也即,在酯化反应节段无硫酸参与,不会产生酸渣和硫酸钠废水;当出现酯化不彻底时,不会出现硫酸过剩从而需要在酯交换反应过程中需要用过量的碱液来中和过剩硫酸,从而导致酯交换反应后粗甲酯与粗甘油分层困难;并且,不使用硫酸作为催化剂也能够减轻硫酸对反应设备造成腐蚀。

15.进一步的,在第四步中,将酯交换反应后的产物泵入沉淀塔中沉淀,沉淀塔的上层为粗甲酯,沉淀塔的下层为粗甘油,将粗甘油泵入薄膜蒸发器中,温度升至120℃,闪蒸脱水精制成工业级甘油,并将制得的工业级甘油供预酯化反应使用。

16.有益效果:在生物柴油制备过程中实现了甘油的循环利用,减小了甘油的单次用量,从而减少了生物柴油制备过程中的占用成本。

17.在酯化反应釜与酯交换反应釜之间设置有冷却器和第三水蒸气换热器,冷却器与第三水蒸气换热器并联连接,且在冷却器所在支路以及第三水蒸气换热器所在支路分别设置有阀门;所述真空干燥器加热方式设置有两种,分别为第二加热器加热和第二水蒸气换热器加热,第二加热器与第二水蒸气换热器并联连接,且在第二加热器所在支路与第二水蒸气换热器所在支路分别设置有阀门,第三水蒸气换热器与第二水蒸气换热器循环连通设置。

18.有益效果:第二水蒸气换热器与第三水蒸气换热器的设置能够使生物柴油制备过程中的能量得到充分合理的利用,避免能量浪费。

19.进一步的,所述水化锅加热方式有两种,分别为第一加热器加热和第一水蒸气换热器加热,第一加热器与第一水蒸气换热器并联连接,且第一加热器所在支路和第一水蒸气换热器所在支路分别设置有阀门,第一水蒸气换热器、第二水蒸气换热器、第三水蒸气换热器循环连通设置。

20.有益效果:第一水蒸气换热器、第二水蒸气换热器、第三水蒸气换热器的设置能够使生物柴油制备过程中的能量得到充分利用,使能量使用更加合理化。

21.在水化脱胶前对餐厨剩余油脂进行过滤,将餐厨剩余油脂通过过滤器过滤出大杂。

22.有益效果:保证水化脱胶的餐厨剩余油脂中没有较大的杂质,从而使餐厨剩余油脂在制备设备间流动时更加顺畅,也保证了酯化反应与酯交换反应的顺利进行。

23.在第一步中,水化脱胶的加热温度为75℃,喷洒的热水的温度与水化脱胶加热温度相等,喷洒热水的水量为餐厨剩余油脂中胶质含量的2~3倍,喷水持续时长为30~40min,水化反应结束后停止搅拌,保温沉降8h。

24.有益效果:保证废油脂中的胶量较少,避免废油脂中的胶对酯化反应造成影响。

25.在第二步中,真空干燥锅连接有真空泵,将水化后的废油脂加热至105℃,连续脱水 30min。

26.有益效果:保证对水化后的废油脂具有较好的干燥脱水效果。

27.在第三步中,预制化反应釜中的反应温度为160℃,反应时间为5h,甘油与干燥废

油脂的比例为1.2:1;合金催化剂的含量为反应料液总量的1.0%。

28.有益效果:保证预酯化反应时废油脂与甘油能够在合金催化剂的作用下完全生成酯化油,具有较好的反应效果。

29.在第四步中,酯交换反应的反应温度为70℃,甲醇的添加量为5倍的酯化油的含量。

30.有益效果:在酯交换反应中,能够使酯化油与甲醇在碱性催化剂的作用下彻底生成甘油和甲酯。

31.酯交换反应中的碱性催化剂为甲醇钠,碱性催化剂的用量控制在酯化油重的0.7%~ 1.0%。

32.有益效果:甲醇钠为弱碱性,能够减轻对设备的腐蚀。

附图说明

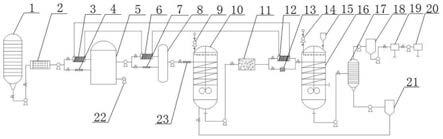

33.图1是本发明的利用餐厨剩余油脂生产生物柴油工艺流程图;

34.图2是本发明利用餐厨剩余油脂生产生物柴油所用设备的示意图。

35.附图标记:1

‑

存储罐;2

‑

过滤罐;3

‑

第一水蒸气换热器;4

‑

第一加热器;5

‑

水化锅;6

‑

第二水蒸气换热器;7

‑

第二加热器;8

‑

真空干燥锅;9

‑

合金催化剂添加装置;10

‑

酯化反应釜;11

‑ꢀ

干燥器;12

‑

第三水蒸气换热器;13

‑

冷却器;14

‑

碱性催化剂添加装置;15

‑

甲醇添加罐;16

‑ꢀ

酯交换反应釜;17

‑

沉淀塔;18

‑

脱轻塔;19

‑

蒸馏塔;20

‑

沥青塔;21

‑

薄膜蒸发器;22

‑

真空泵;23

‑

第三加热器。

具体实施方式

36.下面结合附图及具体实施方式对本发明的利用餐厨剩余油脂生产生物柴油制备方法作进一步详细描述:

37.如图1所示,本发明的利用餐厨剩余油脂生产生物柴油制备方法包括以下步骤:

38.第一步:存储罐1中的餐厨剩余油脂通过泵泵入过滤器,用过滤器将餐厨剩余油脂进行过滤,从而过滤出餐厨剩余油脂中的较大的杂质;本实施例中,过滤器中网筛的规格为10

‑

15 目。

39.水化脱胶,将过滤后的餐厨剩余油脂泵入水化锅5,对水化锅5中的餐厨剩余油脂进行搅拌,搅拌速度控制在40r/min左右;并对水化锅5进行加热,加热温度为75℃;同时向水化锅5中喷洒热水,喷洒的热水的温度与水化脱胶加热温度相等,喷洒热水的水量为餐厨剩余油脂中胶质含量的2~3倍,水化过程中保持温度不变,喷水持续时长为30~40min,当胶质质点凝聚并呈明显分离状态时,停止搅拌,保温沉降8h,进行油、水进一步分离,然后将上层水化净油转入真空干燥锅8干燥脱水,下部的废水、油脚、杂质转入油脚池集中处理。

40.第二步:真空干燥,真空干燥锅8连接有真空泵22,用真空泵22将真空干燥锅8中的真空度保持在

‑

0.09mpa;将水化后的废油脂泵入真空干燥锅8,对真空干燥锅8进行加热,将水化后的废油脂加热至105℃,连续脱水30min,得到干燥废油脂,此时干燥废油脂中的水分应小于0.2%。

41.第三步:预酯化反应,将干燥废油脂泵入酯化反应釜10,对酯化反应釜10进行加热,将预制化反应釜中的反应温度加热至160℃,在酯化反应釜10中加入合金催化剂和工业

级甘油,进行加压反应,压力值为绝对压力500pa;反应时间为5h,得到酯化油和水,检测酯化反应釜10中的酸碱度,当酸碱度小于1mgkoh/g,对酯化反应釜10中的产物进行减压干燥;其中,甘油与干燥废油脂的比例为1.2:1;合金催化剂的含量为反应料液总量的1.0%,本实施例中,合金催化剂的量为反应料液的1%,合金催化剂为金属基(锌/铝)催化剂。

42.在该反应中,废油脂与甘油反应只会生成甘油一酯、甘油二酯、甘油三酯的混合物及水,预酯化反应的反应原理如下:

[0043][0044][0045][0046]

在预酯化反应结束后,对反应后的酯化油进行干燥,从而使酯化油的水分小于0.05%。

[0047]

第四步:酯交换反应,将干燥后的酯化油进行冷却,酯交换反应的反应温度为70℃,然后泵入酯交换反应釜16,加入碱性催化剂和甲醇进行酯交换反应,反应完毕后加入中和剂进行中和,静止沉淀,上层为粗甲酯,下层为粗甘油,其中,甲醇的添加量为5倍的酯化油的含量,碱性催化剂为甲醇钠,碱性催化剂的用量控制在酯化油重的0.7%~1.0%。

[0048]

将酯交换反应后的产物泵入沉淀塔17中沉淀,沉淀塔17的上层为粗甲酯,沉淀塔17 的下层为粗甘油,将粗甘油泵入薄膜蒸发器21中,温度升至120℃,闪蒸脱水精制成工业级甘油,并将制得的工业级甘油供预酯化反应使用。

[0049]

酯交换反应原理:

[0050][0051]

第五步:脱轻,在高真空条件下,将粗甲酯泵入脱轻塔18进行减压蒸馏,控制温度160~ 170℃,馏出物冷却得到生物轻油,生物轻油能够作为副产品销售;

[0052]

第六步:精馏,对脱轻后剩余物料泵入生物柴油蒸馏塔19进行减压蒸馏,控制蒸馏温度180

‑

190℃,馏出物冷却得到生物柴油;

[0053]

第七步:蒸馏,将精馏后剩余物料泵入沥青塔20进行减压蒸馏,控制蒸馏温度230~ 240℃,馏出物冷却得到生物重油,生物重油能够作为副产品进行销售,沥青塔20中剩余为植物沥青。

[0054]

如图2所示,餐厨剩余油脂放置在存储罐1中,存储罐1与过滤器连通,过滤器与存储管之间设置有泵,从而能够将存储罐1中的餐厨剩余油脂泵入过滤器中进行过滤,并且存储管与过滤器之间设置有阀门。

[0055]

过滤罐2与水化锅5通过管道连通,过滤罐2与水化锅5之间设置有泵,从而能够将过滤罐2中的餐厨剩余油脂泵入水化锅5中,并且水化锅5与过滤罐2之间设置有阀门。在水化锅5对餐厨剩余油脂进行水化脱胶时,需要对水化锅5进行加热,水化锅5加热方式有两种,分别为第一加热器4加热和第一水蒸气换热器3加热,第一加热器4与第一水蒸气换热器3并联设置,且第一加热器4所在支路和第一水蒸气换热器3所在支路分别设置有阀门,通过阀门开关选择第一加热器4对水化锅5进行直接加热或者是第一水蒸气换热器3对水化锅5进行间接加热。

[0056]

水化锅5与真空干燥锅8连通,水化锅5与真空干燥锅8之间设置有泵,从而能够将水化锅5中的地沟有泵入真空干燥锅8中,并且,水化锅5与真空干燥锅8之间设置有阀门。在真空干燥锅8对餐厨剩余油脂进行真空干燥时,需要对真空干燥锅8进行加热,真空干燥锅8加热方式设置有两种,分别为第二加热器7加热和第二水蒸气换热器6加热,第二加热器7与第二水蒸气换热器6并联连接,且在第二加热器7所在支路与第二水蒸气换热器6所在支路分别设置有阀门,通过阀门开关选择第二加热器7对真空干燥锅8进行直接加热或者是第二水蒸气换热器6对真空干燥锅8进行间接加热。真空干燥锅8连接有真空泵22,以通过真空泵22将真空干燥锅8中保持在

‑

0.09mpa的真空度。

[0057]

真空干燥锅8与酯化反应釜10连通,且真空干燥锅8与酯化反应釜10之间设置有泵,从而能够将干燥废油脂从真空干燥锅8中泵入酯化反应釜10中,酯化反应过程中需要对酯化反应釜10进行加热,本实施例中,在真空干燥锅8与酯化反应釜10之间设置第三加热器23,通过第三加热器23对酯化反应釜10进行直接加热。酯化反应釜10连接有合金催化剂添加装置9,本实施例中,合金催化剂添加装置9为现有技术,在此不再赘述。

[0058]

酯化反应釜10与酯交换反应釜16连通,在酯化反应釜10与酯交换反应釜16之间连接有干燥器11,通过干燥器11能够将酯化反应釜10反应生成的酯化油进行干燥,然后再将干燥后的酯化油泵入酯交换反应釜16;不仅如此,由于酯化反应后生成的酯化油的温度较高,需要将酯化油泵入酯交换反应釜16前对酯化油进行降温,对酯化油进行降温的方式有两种,分别为冷却器13与第三水蒸气换热器12,冷却器13与第三水蒸气换热器12并联连接,且在冷却器13所在支路以及第三水蒸气换热器12所在支路分别设置有阀门,通过阀门开关选择冷却器13对酯化油进行冷却或者是第三水蒸气换热器12进行冷却。酯交换反应釜16连接有碱性催化剂添加装置14,碱性催化剂添加装置14为现有技术,在此不再赘述;酯交换反应釜16连接有甲醇添加罐15,以往酯交换反应釜16中添加甲醇。

[0059]

本实施例中,第一水蒸气换热器3、第二水蒸气换热器6、第三水蒸气换热器12循环连通设置,从而第三水蒸气换热器12通过与温度较高的酯化油进行热交换,在对酯化油进行降温的同时得到温度较高的水蒸气,然后温度较高的水蒸气到达第二水蒸气换热器6并通过第二水蒸气换热器6与真空干燥锅8中的餐厨剩余油脂进行换热,在对真空干燥锅8中的餐厨剩余油脂进行加热的同时对第二水蒸气干燥锅中的水蒸气进行降温得到温度稍低的水蒸气,然后温度较低的水蒸气到达第三水蒸气换热器12,并通过第三水蒸气换热器12与水化锅中的餐厨剩余油脂进行换热,在将水化锅中的餐厨剩余油脂进行加热的同时,温度较低的水蒸气的温度进一步降低,并流向第三水蒸气换热器12继续与高温酯化油进行换热,从而能够使生物柴油制备过程中的能量得到充分利用,避免能量浪费,使能量使用更加合理化。

[0060]

在酯交换反应釜16与沉淀塔17连通,并且在酯交换反应釜16与沉淀塔17之间连接有泵,从而能够将酯交换反应釜16中的产物泵入沉淀塔17中沉淀,沉淀塔17的上层为粗甲酯,沉淀塔17的下层为粗甘油,沉淀塔17底部连接有薄膜蒸发器21,且沉淀塔17与薄膜蒸发器21之间连接有泵,能够将粗甘油从沉淀塔17底部泵入薄膜蒸发器21,通过薄膜蒸发器21 将粗甘油闪蒸脱水精制成工业级甘油,并且薄膜蒸发器21与酯化反应釜10连通,以将制得的工业级甘油供预酯化反应使用,多余的甘油储存代售。

[0061]

沉淀塔17还连接有脱轻塔18,以将沉淀塔17上层的粗甲酯泵入脱轻塔18进行脱轻

处理,得到生物轻油,脱轻塔18连接有蒸馏塔19,以将脱轻塔18中剩余物料泵入蒸馏塔19 进行减压蒸馏,得到生物柴油,蒸馏塔19连接有沥青塔20,以将蒸馏塔19残液泵入沥青塔 20进行减压蒸馏,得到生物重油,最后沥青塔20中剩下植物沥青。

[0062]

上述实施例中,在第四步中,将酯交换反应后的产物泵入沉淀塔中沉淀,沉淀塔的上层为粗甲酯,沉淀塔的下层为粗甘油,将粗甘油泵入薄膜蒸发器中,温度升至120℃,闪蒸脱水精制成工业级甘油,并将制得的工业级甘油供预酯化反应使用;其他实施例中,沉淀塔沉淀出来的粗甘油还可以直接存储起来,此时,预酯化反应用的工业级甘油另外提供。

[0063]

上述实施例中,在酯化反应釜与酯交换反应釜之间设置有冷却器和第三水蒸气换热器,冷却器与第三水蒸气换热器并联连接,且在冷却器所在支路以及第三水蒸气换热器所在支路分别设置有阀门;所述真空干燥器加热方式设置有两种,分别为第二加热器加热和第二水蒸气换热器加热,第二加热器与第二水蒸气换热器并联连接,且在第二加热器所在支路与第二水蒸气换热器所在支路分别设置有阀门,第三水蒸气换热器与第二水蒸气换热器循环连通设置;其他实施例中,对于酯化油的冷却还可以仅通过冷却器进行冷却。

[0064]

上述实施例中,所述水化锅加热方式有两种,分别为第一加热器加热和第一水蒸气换热器加热,第一加热器与第一水蒸气换热器并联连接,且第一加热器所在支路和第一水蒸气换热器所在支路分别设置有阀门,第一水蒸气换热器、第二水蒸气换热器、第三水蒸气换热器循环连通设置;其他实施例中,水化锅的加热方式还可以仅用第一加热器进行加热。

[0065]

上述实施例中,在水化脱胶前对餐厨剩余油脂进行过滤,将餐厨剩余油脂通过过滤器过滤出大杂,其他实施例中,过滤器还可以不设置。

[0066]

上述实施例中,在第一步中,水化脱胶的加热温度为75℃,喷洒的热水的温度与水化脱胶加热温度相等,喷洒热水的水量为餐厨剩余油脂中胶质含量的2~3倍,喷水持续时长为 30~40min,水化反应结束后停止搅拌,保温沉降8h;其他实施例中,喷洒的热水的温度还可以略高于水化脱胶的加热温度;或者喷洒热水的水量还可以略高于餐厨剩余油脂中胶质含量的2~3倍。

[0067]

上述实施例中,在第二步中,真空干燥锅连接有真空泵,将水化后的废油脂加热至105℃,连续脱水30min,其他实施例中,水化后的废油脂的加热温度还可以略高于105℃,连续脱水的时长还可以长于30min。

[0068]

上述实施例中,预制化反应釜中的反应温度为160℃,反应时间为5h,甘油与干燥废油脂的比例为1.2:1;合金催化剂的含量为反应料液总量的1.0%;其他实施例中,预酯化反应的反应温度还可以略高于160℃,反应时间还可以略改长于5h。

[0069]

上述实施例中,酯交换反应的反应温度为70℃,甲醇的添加量为5倍的酯化油的含量;其他实施例中,酯交换反应的反应温度还可以略高于70℃,甲醇的添加量还可以略高于5倍的酯化油的含量。

[0070]

上述实施例中,酯交换反应中的碱性催化剂为甲醇钠,碱性催化剂的用量控制在酯化油重的0.7%~1.0%;其他实施例中,酯交换反应中的碱性催化剂还可以为其他的碱性催化剂。