1.本实用新型涉及生物质焚烧处理领域,具体涉及一种燃烧室及含其的生物质气化系统。

背景技术:

2.生物质气化技术是可再生的,将生物质资源转化为高品质清洁能源并加以利用的高效技术,对缓解能源紧张,改善生态环境同时为实现国家的碳达峰、碳中和的战略目标起到重要作用。生物质气化炉产生的可燃气为氢气、一氧化碳、甲烷等,其可燃成分占比低,其热值通常在900kcal/m3‑

1400kcal/m3之间,属于低热值气体。生物质气化过程中焦油是不可避免的副产物,生物质气化产生的焦油具有成分复杂、性质可变、危害性大等特性,传统处理焦油的喷淋水浴法、布袋过滤法等并不能完全去除生物质气体中的焦油,而且处理焦油需要的水或滤料还需要进行二次处理并很容易造成二次污染。在工业应用领域,生物质气燃烧方法是将生物质气化炉产生的气体引入不锈钢燃烧器来燃烧,得到高温气体进入锅炉,但是由于气体中含有焦油、灰分颗粒物很容易堵塞烧嘴的喷气口,同时由于是低热值气体在实际生产中由于气体可燃成分波动,很容易造成熄火,这样就需要配备有生物质燃气熄火检测系统来防止熄火后没有及时点燃引起燃气集聚,再次点燃存在爆炸危险。而断火后重新点燃烧嘴在实际应用中采用火花电极不可靠,通常是使用液化石油气枪来辅助点燃,这种方式虽然可靠,但是依然存在一定的燃爆危险性。燃烧过程中会排放较多的氮氧化物及粉尘,且零部件易堵塞或损坏,设备的维修运营成本高,连续可靠性差。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种燃烧室及含其的生物质气化系统、方法,以克服上述现有技术中的不足。

4.本实用新型解决上述技术问题的技术方案如下:一种燃烧室,包括腔室连接管、空腔式墙体,空腔式墙体上设有进气口和出气口,空腔式墙体内沿气流方向设置依次连通的生物质气燃烧腔、烟气低氮燃烧控制腔和烟气回用腔;空腔式墙体上设置与生物质气燃烧腔连通的补风口;空腔式墙体上设置与烟气低氮燃烧控制腔连通的补料口,并通过补料口向烟气低氮燃烧控制腔内输送氨水或尿素;腔室连接管的两端分别连通省煤器的烟气出口和烟气回用腔。

5.本实用新型的有益效果是:通过使用本燃烧室使得生物质可燃气达到完全燃烧,提高热效率,同时通过燃烧的方式去除生物质气中的焦油等有害物质,降低尾气中氮氧化物的含量,保证生物质气化炉连续安全稳定生产,提高生物质气热能转化率。

6.在上述技术方案的基础上,本实用新型还可以做如下改进。

7.进一步,空腔式墙体内于进气口与生物质气燃烧腔之间具有第一腔室,空腔式墙体上在对应第一腔室处设置引火口。

8.采用上述进一步的有益效果为:方便引燃经进气口进入至燃烧室内的生物质可燃

气。

9.进一步,空腔式墙体内沿气流方向依次设置三堵隔墙,以在其内部分隔出生物质气燃烧腔、烟气低氮燃烧控制腔和烟气回用腔;每堵隔墙上沿气流方向均设置气流孔;每堵隔墙的背风面上均设有流道;靠近进气口的隔墙上的流道与补风口连通;靠近出气口的隔墙上的流道与腔室连接管连通;位于中间的隔墙上的流道与补料口连通。

10.进一步,隔墙均由多块组合砖按多层的形式砌筑而成,每块组合砖上均具有气流孔;隔墙的沿风面于部分相邻两层组合砖之间填充封堵材料,实现单侧封堵,以在背风面形成流道。进一步,补风口中设置补风管;补料口中设置补料管。

11.进一步,隔墙上所具有的流道数为九道;补风口和补料口的数量均为九个。

12.进一步,每块组合砖的外轮廓形状为正八边形柱状。

13.进一步,每块组合砖均由两块相同的异型耐火砖相对组合而成。

14.进一步,空腔式墙体上在对应生物质气燃烧腔和烟气低氮燃烧控制腔处均设有防爆口。

15.采用上述进一步的有益效果为:保障运行安全。

16.一种生物质气化系统,包括生物质气化炉、余热锅炉、省煤器、引风机和燃烧室;生物质气化炉、燃烧室、余热锅炉、省煤器和引风机沿气流方向依次连通。

17.采用上述进一步的有益效果为:使得生物质可燃气达到完全燃烧,提高热效率;通过燃烧的方式去除生物质气中的焦油等有害物质,降低尾气中氮氧化物的含量,保证生物质气化炉连续安全稳定生产,提高生物质气热能转化率。

附图说明

18.图1为生物质气化系统的主视图;

19.图2为生物质气化系统的俯视图;

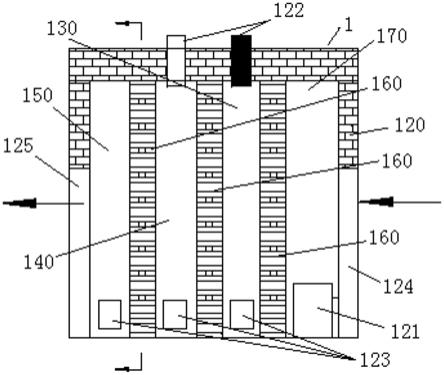

20.图3为燃烧室的主视图;

21.图4为燃烧室的俯视图;

22.图5为图3的剖视图;

23.图6为隔墙的放大图;

24.图7为图6的剖视图;

25.图8为异型耐火砖的结构图。

26.附图中,各标号所代表的部件列表如下:

27.1、燃烧室,110、腔室连接管,120、空腔式墙体,121、引火口,122、防爆口,123、清灰口,124、进气口,125、出气口,130、生物质气燃烧腔,140、烟气低氮燃烧控制腔,150、烟气回用腔,160、隔墙,161、气流孔,162、流道,163、组合砖,1631、异型耐火砖,170、第一腔室,180、补风管,190、补料管,2、余热锅炉,3、省煤器,4、引风机,5、生物质气化炉。

具体实施方式

28.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

29.实施例1

30.如图3~图7所示,一种燃烧室,包括腔室连接管110、空腔式墙体120,空腔式墙体120上设有进气口124和出气口125,空腔式墙体120内沿气流方向设置依次连通的生物质气燃烧腔130、烟气低氮燃烧控制腔140和烟气回用腔150;

31.空腔式墙体120上设置与生物质气燃烧腔130连通的补风口,通过补风口可以向生物质气燃烧腔130内补入空气;

32.空腔式墙体120上设置与烟气低氮燃烧控制腔140连通的补料口,并通过补料口向烟气低氮燃烧控制腔140内输送氨水或尿素,氨水或尿素进入烟气低氮燃烧控制腔140内后将与氮氧化物反应,从而实现降低氮氧化物的含量;

33.腔室连接管110的两端分别连通省煤器3的烟气出口和烟气回用腔150,省煤器3外排的烟气可以通过腔室连接管110回流至烟气回用腔150,实现烟气的回用,以调节燃烧室1的温度和氧含量。

34.实施例2

35.如图3~图7所示,本实施例为在实施例1的基础上对其所进行的进一步改进,具体如下:

36.空腔式墙体120内于进气口124与生物质气燃烧腔130之间设有第一腔室170,空腔式墙体120上在对应第一腔室170处设置引火口121,方便引燃经进气口124进入至燃烧室内的生物质可燃气。

37.实施例3

38.如图3~图7所示,本实施例为在实施例1或2的基础上对其所进行的进一步改进,具体如下:

39.空腔式墙体120内沿气流方向依次设置三堵隔墙160,以在其内部分隔出生物质气燃烧腔130、烟气低氮燃烧控制腔140和烟气回用腔150,其中,第一腔室170则是由靠近进气口124的隔墙160与空腔式墙体120的内壁围合而成,每堵隔墙160上沿气流方向均设置气流孔161,即进入第一腔室170的生物质可燃气被引燃后经靠近进气口124的隔墙160上的气流孔161流向生物质气燃烧腔130,而生物质气燃烧腔130产生的烟气则由中间的隔墙160上的气流孔161流向烟气低氮燃烧控制腔140,而烟气低氮燃烧控制腔140产生的烟气则由靠近出气口125的隔墙160上的气流孔161流向烟气回用腔150;

40.每堵隔墙160的背风面上均设有流道162;

41.靠近进气口124的隔墙160上的流道162与补风口连通;

42.靠近出气口125的隔墙160上的流道162与腔室连接管110连通;

43.位于中间的隔墙160上的流道162与补料口连通。

44.实施例4

45.如图3~图7所示,本实施例为在实施例3的基础上对其所进行的进一步改进,具体如下:

46.隔墙160均由多块组合砖163按多层的形式砌筑而成,每块组合砖163上均具有气流孔161;部分相邻两层组合砖163之间形成流道162,在砌筑过程中隔墙160的沿风面于相邻两层组合砖163之间填充封堵材料,即实现单侧封堵,从而在背风面形成流道162。

47.实施例5

48.如图3~图7所示,本实施例为在实施例3或4的基础上对其所进行的进一步改进,

具体如下:

49.补风口中设置补风管180;补料口中设置补料管190。

50.实施例6

51.如图3~图7所示,本实施例为在实施例3或4或5的基础上对其所进行的进一步改进,具体如下:

52.隔墙160上所具有的流道162数为九道,对应的补风口和补料口的数量也均为九个,当然隔墙160上所具有的流道162数也可以为其它数量,具体根据组合砖163的层数决定。

53.实施例7

54.如图3~图8所示,本实施例为在实施例6的基础上对其所进行的进一步改进,具体如下:

55.每块组合砖163的外轮廓形状为正八边形柱状。

56.更进一步的,每块组合砖163均由两块相同的异型耐火砖1631相对组合而成,每块异型耐火砖1631上均具有凹腔,两块相同的异型耐火砖1631相对组合后其上的凹腔构成气流孔161。

57.实施例8

58.如图3~图7所示,本实施例为在实施例1~7任一实施例的基础上对其所进行的进一步改进,具体如下:

59.空腔式墙体120上在对应生物质气燃烧腔130和烟气低氮燃烧控制腔140处均设有防爆口122,保障运行安全。

60.实施例9

61.如图3~图7所示,本实施例为在实施例1~8任一实施例的基础上对其所进行的进一步改进,具体如下:

62.空腔式墙体120的底部在对应生物质气燃烧腔130、烟气低氮燃烧控制腔140和烟气回用腔150处均设置清灰口123,用于设备检修期间清理燃烧室1中生物质原料及燃烧过程中夹带的灰分杂质,保障生物质气高效燃烧。

63.对于实施例1~9任一项而言,空腔式墙体120内层为耐火砖,外层为保温砖。

64.实施例10

65.如图1~图8所示,一种生物质气化系统,包括生物质气化炉5、余热锅炉2、省煤器3、引风机4和燃烧室1;生物质气化炉5、燃烧室1、余热锅炉2、省煤器3和引风机4沿气流方向依次连通,即启动引风机4,使燃烧室1处于负压状态,从而便于生物质气化炉5所产生的生物质可燃气进入至燃烧室1内。

66.生物质为秸秆压缩颗粒、木质压缩颗粒、椰壳、杏壳、木头削片等,生物质可燃气中包括一氧化碳、氢气、甲烷、焦油。

67.一种生物质气化方法,包括生物质气化系统,包括如下步骤:

68.s100、生物质气化炉5点火产气前在引火口121处布置明火,其中,产生明火的方式可以为:在引火口121处用干燥木炭或木柴堆垛并引燃保持堆垛处于有燃烧焰状态;

69.s200、生物质气化炉5产生生物质可燃气,生物质可燃气进入燃烧室1遇明火燃烧,以让生物质可燃气进入生物质气燃烧腔130充分燃烧,并于燃烧过程中通过与补风管180向

生物质气燃烧腔130进行补风,可以根据生物质气的流量调整补风量使其充分燃烧,这样的作用下燃烧室1形成多个火焰内温度可达到1000℃

‑

1400℃,在1000℃

‑

1400℃高温作用下完全使轻质焦油挥发并燃烧;生物质焦油的成分,大部分是苯的衍生物,有苯、萘、甲苯、二甲苯等,还有较难处理的大分子芳香物,苯的衍生物在高温环境下,会分解成chi,c2h,hcc0等高反应活性自由基,chi,c2h,hcc0与燃气燃烧过程中产生的no发生还原反应,降低no的生成量,当生物质气体燃烧腔的异型耐火砖变成红热状态时,此时,异型耐火砖温度达到900℃以上,用耐火材料密封引火口121,此后即使生物质气化炉5产气出现波动也不会影响产出的气体在燃烧室1中燃烧,从而保证生产的连续进行;

70.s300、生物质气燃烧腔130产生的烟气流向烟气低氮燃烧控制腔140,并通过补料管190向烟气低氮燃烧控制腔140输送降低氮氧化物的氨水或尿素;

71.s400、省煤器3中的烟气通过腔室连接管110回喷入烟气回用腔150,以调节燃烧室1的温度和氧含量,从而达到降低烟气中氮氧化物含量效果。

72.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。