1.本发明涉及油污泥的处理装置及其处理方法。

背景技术:

2.例如,专利文献1中记载了从堆积在采油场、运油船的船底等处的油污泥中获得油和无机化的炉渣(slag)的油污泥的处理方法及其装置。

3.然而,虽然上述处理方法及其装置提供了将向油污泥中添加水而得的物质在电解槽内搅拌而促进油污泥的液态化,并且减轻分离器中的分离负荷,能够从油污泥容易地获得优质的油与无机化的无害炉渣的油污泥的处理方法及其装置,但其存在设备复杂且大型化、设置费用变高等问题。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平9

‑

60848号公报

7.专利文献2:日本专利第4153685号公报

技术实现要素:

8.发明要解决的课题

9.本发明是考虑上述实际情况而做出的,利用将具有通用性的装置组合而得的设备,从堆积在采油场、运油船的船底的油污泥获得优质的油。此外,通过将利用本发明生成的掺杂物(土壤)返还采油场,可以改善采油场的环境,尤其改善大气污染。

10.用于解决课题的手段

11.本发明为油污泥的处理装置,所述处理装置具备减压发酵干燥器,所述减压发酵干燥器将油污泥收容于密闭容器中,在减压下边加热至规定的温度范围边搅拌,并且利用微生物分解油污泥的有机物,使水分蒸发而获得经减容的干燥物,其特征在于,所述处理装置具备过滤器和清洗器,所述过滤器从上述干燥物中过滤油,所述清洗器蒸气用蒸气对上述油被过滤后的干燥物进行清洗。

12.根据本发明,能够通过减压发酵干燥器从油污泥除去水分,并用过滤器从该干燥物中过滤油,进而用清洗器清洗该干燥物,所排出的掺杂物以被无害化的、清洁的状态获得,因此,通过将该掺杂物返还本来的场所,可以改善采油场等的环境,尤其改善大气污染。

13.本发明中,上述过滤器优选具备:位于主体的上部的投入口;将前方的出口较之投入口的开口部进一步收缩的排出口;设置于底部的无数的狭缝(slit);从投入口朝向排出口而可自由旋转的螺杆;和在上述底部下方存储油并设置有其排油口的油集合部。根据该结构,过滤器成为紧凑的结构,能够从上述干燥物中容易地过滤油。

14.本发明中,上述清洗器优选具备:多个蒸气喷出喷嘴、无数的狭缝和废液集合部,所述多个蒸气喷出喷嘴位于运送除去了油的干燥物的输送机(conveyor)主体的上部,所述无数的狭缝设置于输送机主体的底部,所述废液集合部在底部下方存储清洗废液并设置有

其排水口。根据该结构,清洗器成为紧凑的结构,能够容易地清洗除去了油的干燥物。

15.本发明中,优选成为如下结构,存储于上述过滤器的下部的油介由与排油口相连接的送油管而被投入锅炉(boiler)的燃料供给部,上述锅炉中产生的蒸气分别介由蒸气管供给至上述减压发酵干燥器的加热夹套及上述清洗器的蒸气喷出喷嘴。根据该结构,通过利用经过滤的油作为锅炉的燃料,可以削减锅炉的燃料费。

16.此外,本发明中,优选的是将存储于上述清洗器的下方的清洗废液介由与集合部的排水口相连接的废液管而投入减压发酵干燥器中。根据该结构,无需对上述清洗液的清洗废液进行排水处理,就能处理油污泥。

17.此外,本发明的油污泥的处理方法,其特征在于具备:减压发酵干燥工序、过滤工序和清洗工序,所述减压发酵干燥工序将油污泥收容于密闭容器中,在减压下边加热至规定的温度范围边搅拌,并且利用微生物分解油污泥的有机成分,使水分蒸发而获得经减容的干燥物,所述过滤工序从上述干燥物中过滤油,所述清洗工序用蒸气对上述油被过滤后的干燥物进行清洗。根据这样的油污泥的处理方法,可获得与上述油污泥的处理装置相同的效果。

18.发明的效果

19.根据本发明所涉及的油污泥的处理装置及其处理方法,可以利用减压发酵干燥器从油污泥中大量除去水分,可以利用过滤器从由减压发酵干燥器得到的干燥物中过滤油,另外,通过用清洗器对除去了油的干燥物进行蒸气清洗,将排出的清洗废液再投入减压发酵干燥器中,从而使得无需清洗废液的排水处理,且由上述干燥物生成清洁的掺杂物,因此,将该掺杂物返还采油场,可以改善采油场的环境,尤其改善大气污染,此外还可以作为清洁的建筑材料进行再利用。

附图说明

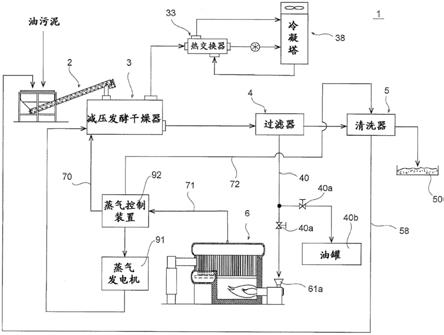

20.图1为示出本发明的实施方式所涉及的油污泥的处理装置的概略结构的框图。

21.图2为示出图1的油污泥的处理装置的投入器及减压发酵干燥器的主视图。

22.图3为示意性地示出图1的油污泥的处理装置中具备的减压发酵干燥器的概念结构的图。

23.图4为示出图1的油污泥的处理装置中具备的过滤器的概略结构的剖视图。

24.图5为示出图1的油污泥的处理装置中具备的清洗器的概略结构的立体图。

25.图6为示出图1的油污泥的处理装置中具备的锅炉的概略结构的剖视图。

具体实施方式

26.下面,针对本发明的实施方式参考附图进行说明。图1为示出本发明的实施方式所涉及的油污泥的处理装置的概略结构的框图,图2为示出油污泥的投入器及减压发酵干燥器的主视图。图3为示出使油污泥减压发酵干燥的减压发酵干燥器的概念结构的示意图,图4为示出对将油污泥进行减压干燥发酵处理后的干燥物进行过滤的过滤器的概略结构的剖视图,图5为示出清洗上述干燥物的清洗器的概略结构的立体图,图6为示出向减压发酵干燥器及清洗器供给蒸气的锅炉的概略结构的剖视图。

27.如图1~图6所示,油污泥的处理装置(下面也称为“处理装置”)1具备投入器2、减

压发酵干燥器3、过滤器4、清洗器5、锅炉6等。在处理装置1中,对例如堆积于采油场、运油船的船底的油污泥进行回收,利用收容该油污泥的投入器2将该油污泥投入减压发酵干燥器3中,利用减压发酵干燥器3对被投入的油污泥实施减压发酵干燥处理。将利用减压发酵干燥器3的减压发酵干燥处理得到的干燥物送至过滤器4,利用该过滤器4除去混入干燥物中的油。将除去了油的干燥物送往清洗器5,利用该清洗器5清洗除去了油的干燥物,干燥物作为清洁的掺杂物被排出。该掺杂物中没有油等杂质,返还本来的采油地后,能够达到采油前的环境状态,能够保护自然环境。

28.下面,针对处理装置1中具备的各机器进行详细说明。

29.‑

投入器

‑

30.投入器2将收容于下述料斗23中的油污泥投入减压发酵干燥器3的投入口30a中。

31.投入器2由以下构成:向图2的右上方倾斜的运送输送机的筒体20;设置于筒体20内的螺杆21;设置于筒体20顶端下部的电动马达22;设置于筒体20基端上部并收容油污泥的料斗23;设置于筒体20顶端下部并与下述槽30的投入口30a相连接的连接部24。需要说明的是,料斗23受到框体25支承,从而不会因油污泥的重量而翻倒。

32.驱动上述电动马达22后,螺杆21旋转,料斗23底部的油污泥介由运送输送机的筒体20、连接部24,可以被稳定地投入槽30内。

33.另外,上述料斗23也收容来自下述清洗器5的清洗废液,因此,该处理装置1无需排水处理装置,也不会排出有害的物质。

34.‑

减压发酵干燥器

‑

35.减压发酵干燥器3是例如专利文献2等中所记载的已知的减压发酵干燥器,其将处理对象的有机物在减压下边加热至规定的温度范围边搅拌,并且利用微生物使有机物的有机成分分解,并使水分蒸发而获得经减容的干燥物。

36.具体而言,对于油污泥的油中所含的水分而言,由蛋白质等有机成分封闭在油中,不易蒸发,但若利用微生物分解有机成分,则水分与油分离而成为悬浮水分,能够使该水分蒸发而获得经减容的干燥物。

37.如图3中示意性地示出的,减压发酵干燥器3具备大致圆筒状的槽(耐压槽)30作为收容利用投入器2投入的油污泥的密闭容器,所述槽30是以将内部保持在大气压以下的方式气密地形成的。该槽30的周壁部中设置有加热夹套31,使得能够由锅炉6向加热夹套31供给加热用蒸气。需要说明的是,从锅炉6供给的蒸气的温度优选例如为140℃左右。

38.此外,以被加热夹套31包围的方式,在槽30的内部设置沿其长度方向(图3的左右方向)延伸的搅拌杆32。搅拌杆32利用电动马达32a以规定的旋转速度旋转。搅拌杆32在轴向上隔开间隔地设置有多个搅拌板32b,利用上述搅拌板32b,可以搅拌油污泥,并且在发酵干燥结束后将油污泥沿槽30的长度方向运送。

39.在槽30的长度方向中央的上部设置有从投入器2供给的油污泥的投入口30a,从该投入口30a投入的油污泥一边被加热夹套31加热,一边通过搅拌杆32的旋转而被搅拌。然后,经过规定时间后,处理后的干燥物从设置于槽30下部的排出部30b排出。需要说明的是,可以使用液压马达替代电动马达32a。

40.在槽30的上部突出设置有导引部30c,所述导引部将由经加热的油污泥产生的蒸气向冷凝部33导引。本实施方式中设置有2个导引部30c,各导引部30c以夹着投入口30a的

方式在槽30的长度方向的两侧各配置1个。冷凝部33具备由1对头33a支承的多个冷却管33b,上述多个冷却管33b与冷凝塔38之间设置有冷却水通路38a。本实施方式中,冷凝部33沿槽30的长度方向平行延伸,冷凝部33配置在投入口30a及导引部30c的后方侧。

41.然后,对于在冷凝部33中、在冷却管33b内流通并通过与高温蒸气的热交换而温度上升的冷却水而言,如图3中示意性地用箭头所示,在冷却水通路38a内流通而流入冷凝塔38的接水槽38b中。冷凝塔38中设置有从该接水槽38b汲取冷却水的汲水泵38c,和喷射所汲取的冷却水的喷嘴38d。从该喷嘴38d喷射的冷却水在从流下部38e流下的期间受到来自鼓风机38f的送风而温度降低,并再次流入接水槽38b中。

42.用冷凝塔38冷却后的冷却水通过冷却水泵38g被输送,经冷却水通路38a被运送至冷凝部33,再次在多个冷却管33b内流通。然后,如上所述,在通过与槽30的内部产生的蒸气之间的热交换而温度上升后,再次在冷却水通路38a中流通,流入冷凝塔38的接水槽38b中。即,冷却水在冷凝部33与冷凝塔38之间的冷却水通路38a中循环。此外,本实施方式中,如下所述,将用冷凝塔38冷却后的冷却水供给至冷凝部33,使得冷却水在冷凝部33与冷凝塔38之间循环。

43.除了以上述方式进行循环的冷却水以外,在冷凝塔38中也注入有由经加热的油污泥产生的蒸气在冷凝部33中冷凝而得的冷凝水蒸气。需要说明的是,虽未进行图示,通过与高温蒸气热交换而生成的冷凝水聚集在冷凝部33的下方。此外,真空泵36介由连通路35而连接至冷凝部33,使槽30内减压。

44.即,通过真空泵36的工作,介由连通路35从冷凝部33吸出空气及冷凝水,进而介由连通路34及导引部30c吸出槽30内的空气及蒸气。由此,将冷凝水从冷凝部33吸出至真空泵36,并通过导水管从该真空泵36导入冷凝塔38的接水槽38b。

45.由此被引导至冷凝塔38的接水槽38b中的冷凝水与冷却水混合,如上所述地被汲水泵38c汲取,并从喷嘴38d喷射,然后边从流下部38e流下边进行冷却。需要说明的是,冷凝水中含有与添加在槽30内的油污泥中的微生物相同的微生物,该冷凝水中所含的臭气成分等被分解,因而使得臭气不会向槽外部发散。

46.‑

减压发酵干燥器的工作

‑

47.针对上述结构的减压发酵干燥器3的工作进行说明,收容于槽30内的油污泥一边利用被供给至加热夹套31的加热用蒸气加热,一边伴随搅拌杆32的旋转而被搅拌。然后,在受到基于包围槽30内的加热夹套31的来自外侧的加热和基于搅拌杆32等的来自内侧的加热,使收容于槽30内的有机物有效升温,并且利用搅拌杆32搅拌有机物。另外,由于利用真空泵36的工作而减压,所以槽30内沸点降低,在促进由微生物分解油污泥的有机成分的温度区域,水分蒸发。

48.需要说明的是,在基于减压发酵干燥器3的减压发酵干燥工序中,1个工序(1个循环)优选是例如2小时,成为首先用30分钟使有机物的有机成分分解的发酵工序。将槽30内减压至

‑

0.06~

‑

0.07mpa(表压;下面省略表压),然后将槽30内的水分温度维持于76~69℃(饱和蒸气温度)。其结果是,促进利用下述微生物进行有机物的发酵、分解。

49.其次,用1.5小时使发酵中的有机物干燥。为此,将槽30内进一步减压至

‑

0.09~

‑

0.10mpa,则槽内的水分温度被维持于46~42℃(饱和蒸气温度),成为充分促进油污泥干燥的干燥工序。然后,在进行这样的干燥处理时,作为添加至槽30内的油污泥中的微生物,优

选是例如专利文献2中所记载的那样,以多种土著菌为基础,并将其进行预培养而得的复合有效微生物群,通称shimose 1/2/3群成为菌落的中心。

50.需要说明的是,shimose 1是ferm bp

‑

7504(于2003年3月14日在日本经济产业省产业技术综合研究所生命工学工业技术研究所专利微生物保藏中心(日本茨城县筑波市东1丁目1

‑

3)进行了国际保藏)。此外,shimose 2是ferm bp

‑

7505(与shimose 1同样地进行了国际保藏),是属于对盐具有耐性的粉状毕赤酵母(pichia farinosa)的微生物,shimose 3是ferm bp

‑

7506(与shimose 1同样地进行了国际保藏),是属于葡萄球菌属(staphylococcus)的微生物。

51.在此,针对基于减压发酵干燥器3的有机物的减压发酵干燥处理的步骤进行说明。首先,将包含有机物的油污泥投入减压发酵干燥器3。此时,打开减压发酵干燥器3的槽30的投入口30a的盖子,利用投入器2将收容于料斗23中的油污泥从投入口30a投入。然后,关闭投入口30a的盖子,在大气压状态下将槽30内密闭。

52.之后,向槽30内的油污泥中添加规定的微生物后,关闭大气开放阀,将槽30内密闭。然后,在减压下对槽30内进行加热,促进收容于其内部的油污泥的有机成分的发酵、干燥。即,从锅炉6供给加热用蒸气,并对槽30内进行加热。

53.这样利用加热用蒸气对槽30内进行加热,并且使搅拌杆32以规定的旋转速度(例如,8rpm左右)旋转,进而利用真空泵36的工作对槽30内进行减压,从而使槽30内的温度成为微生物活动的最适环境,适当地促进基于微生物对油污泥的有机成分的分解。需要说明的是,搅拌杆32的旋转速度(8rpm)是一个例子,只要能够进行油污泥的有机成分的分解,也可以是其他值。

54.由此维持槽30内的温度及压力,并且在经过了规定的时间(例如约2小时)的情况下,停止真空泵36及锅炉6的运转,成为大气压状态。另一方面,使搅拌杆32反向旋转,并打开槽30的排出部30b的盖子,从槽30将干燥物排出。此时,从槽30排出的干燥物被减容。

55.‑

过滤器

‑

56.向过滤器4中投入从上述减压发酵干燥器3的排出口30b排出的干燥物。如图4概略示出的那样,过滤器4以如下方式构成:从入口喷嘴41投入的上述干燥物利用由例如电动马达42a旋转驱动的蜗杆42向出口滑槽(chute)43侧运送。在该干燥物的运送过程中,蜗杆42与圆筒状的壁部44间的间隔逐渐变得狭窄,因此,干燥物随着向出口侧运送而被过滤。即,在设置于蜗杆42的外周侧的壁部44上,穿设了无数的狭缝(开口部)45,使得油从该狭缝45被过滤。从狭缝45过滤出的油在被集合部46收集之后,从排出口47向外部排出。此外,被运送至蜗杆42的端部的干燥物通过被夹在蜗杆42与出口侧板48之间而被挤压。通过以液压缸49调节该出口侧板48的位置,使得能够从出口滑槽43排出规定的脱油率的干燥物。

57.由此将通过过滤器4除去油的干燥物从出口滑槽43送向清洗器5。此外,通过过滤器4过滤的油介由送油管40送向锅炉6的燃料供给部61a。然后,利用该油燃烧锅炉6,产生蒸气,该蒸气从蒸气管71介由蒸气控制装置92、进而介由蒸气管70供给至上述减压发酵干燥器3的加热夹套31,加热槽30,可以使油污泥的有机成分在合适温度状态下发酵干燥。

58.另外,通过适宜地开闭设置在送油管40的中途的阀40a,将锅炉6中剩余的油存储至油罐40b中,存储在该槽40b中的这些油可供出售。此外,通过出售上述油而获得的资金可用作运转所需的资金。

59.‑

清洗器

‑

60.清洗器5通过对从过滤器4运送来的干燥物蒸气清洗,除去干燥物中所含的杂质,获得清洁的掺杂物50(土壤),通过将该掺杂物返还采油场,使采油场的环境恢复本来的状态。

61.清洗器5具备在底部穿设有无数的狭缝(1~5mm)51a的输送机主体51,和使输送机主体51振动的振动马达52。此外,清洗器5通过多个(例如4个)螺旋弹簧53被支承于下台54。另一方面,输送机主体51以向斜下方倾斜的状态,将上部开口,并在其上部设置有多根蒸气喷出喷嘴55。

62.需要说明的是,上述蒸气喷出喷嘴55介由蒸气管72与蒸气控制装置92相连接,并将锅炉6中产生的蒸气一边用蒸气控制装置92控制在适宜的喷出压力一边运送。

63.以上述方式,清洗器5通过螺旋弹簧53相对于下台54被浮动支承,因此,通过振动马达52的驱动,输送机主体51振动,收容于输送机主体51内部的干燥物也振动,一边滚动一边向前方移动。在该途中,从上方的蒸气喷出喷嘴55将蒸气喷向干燥物,干燥物中所含的杂质与水滴一同通过无数的狭缝51a滤出而存储于下部的废液集合部56中,将清洗废液从该排液口57介由废液管58收容于投入器2的料斗23中。因此,在处理油污泥的清洗工序中,无需对含有污染物质的废液进行排水,就能够进行处理。

64.此外,如果针对堆积于运油船的船底的油污泥也同样地进行处理,则可以从运油船的船底去除油污泥,进而无需排出清洗污染物质,就能从这些油污泥中生成油。

65.‑

锅炉6

‑

66.锅炉6具备:燃烧炉60、配置于该燃烧炉60的图6的右侧方的燃烧器(burner)61、配置于该燃烧炉60内的热交换器62。

67.首先,对上述燃烧炉60的结构进行说明,燃烧炉60具有前壁60a、后壁60b、底壁60c这3个厚的壁部,这些壁部与左右的侧壁60d、60e,以及顶壁60f构成了从侧方看为四边形的大容积的内部空间。上述后壁60b的高度设定为前壁60a的高度的一半左右,在其后方侧(图6的左方侧)配置有第2后壁60g。该第2后壁60g延伸至与前壁60a的上端部同一高度位置,其下端部通过第2底壁60h与后壁60b的上端部连结。因此,在该第2底壁60h的上方形成小容积的内部空间,利用该小容积的内部空间与上述大容积的内部空间,在燃烧炉60内形成燃烧室60f。需要说明的是,在以下说明中,该燃烧室60f中,底壁60c的上方的内部空间出于方便被称为第1燃烧室601f,第2底壁60h的上方的内部空间出于方便被称为第2燃烧室602f。上述各壁部60a~60h由例如耐受1000℃左右高温的耐火砖、隔热材料等形成。

68.接下来,对上述燃烧器61的结构进行说明,燃烧器61用过滤器4从经上述发酵干燥装置3减容干燥后的干燥物中过滤油,使该油作为燃料燃烧。

69.燃烧器61包括燃料供给部61a、使上述油与从空气供给口(未图示)大量供给的空气发生混合气化的燃烧主体61b、使这些混合物燃烧的燃烧筒61c等,以卷起涡旋的方式在第1燃烧室601f产生火焰f,继而在第2燃烧室602f中也继续燃烧,成为排气气体而排出至排出通路60j。

70.配置于上述锅炉6中的热交换器62利用在第1燃烧室601f及第2燃烧室602f中燃烧燃料而得的燃烧能来对水进行加热,产生高温蒸气。该热交换器62中产生的加热用蒸气经过蒸气管71被供给至蒸气控制装置92,并从该蒸气控制装置92被供给至减压发酵干燥器3

(槽30的加热夹套31等)。

71.具体而言,上述热交换器62具备多个水管62a、气水锅筒62b和水锅筒62c。

72.对上述多个水管62a而言,水流经内部,该水接受上述第1燃烧室601f及第2燃烧室602f中的燃料的燃烧能而蒸发。

73.此外,上述气水锅筒62b是在多个水管62a内流通的水蒸发而得的蒸气所流入的截面圆形的锅筒,所述气水锅筒62b位于左右侧壁60d、60e间的中央部位,并且配置为跨越第1燃烧室601f及第2燃烧室602f,其下半部分如图6所示地位于第1燃烧室601f及第2燃烧室602f,上半部分位于顶壁61f的上方。热交换器62为如下结构:蒸气口62c开口在该气水锅筒62b的前后方向的中央部位,从该蒸气口62d介由蒸气管71向上述蒸气控制装置92供给集合在气水锅筒62b内的蒸气。需要说明的是,蒸气口62d的前后两个方向上设有供水口62e,可以从该供水口62e通过气水锅筒62b、水管62a向水锅筒62c供给水。

74.此外,在上述锅炉6中,集合在气水锅筒62b中的蒸气从蒸气口62d介由蒸气管71供给至上述蒸气控制装置92,然后供给至蒸气发电机91,利用该蒸气,通过蒸气发电机91发电。

75.上述蒸气发电机91由例如蒸气涡轮发电机构成,利用所供给的蒸气进行发电,将通过该发电所产生的电力的一部分供给减压发酵干燥器3,作为其驱动电力而利用,因此可以廉价地运转减压发酵干燥器3。此外,将上述产生的电力的一部分供给至电力公司,通过售电获得的资金可用作运转所需的资金。

76.另外,锅炉6设为对在油污泥的处理装置1中用过滤器4过滤而得的油进行燃烧的结构,但也适用于燃烧其他物质的锅炉。

77.此次公开的实施方式在所有方面均为示例性的,并不成为限制性的解释依据。本发明的保护范围并不仅仅通过上述实施方式进行解释,而基于权利要求书的记载来划分。此外,本发明的保护范围包括与权利要求书等同的含义以及范围内的所有改变。

78.产业上的可利用性

79.本发明可用于基于减压发酵干燥器的油污泥的处理装置及其处理方法。

80.附图标记说明

81.1 油污泥的处理装置

82.2 投入器

83.3 减压发酵干燥器

84.4 过滤器

85.40 送油管

86.41 投入口

87.42 螺杆

88.43 排出口

89.45 狭缝

90.46 油集合部

91.5 清洗器

92.51 输送机主体

93.55 蒸气喷出喷嘴

94.56 废液集合部

95.57 废液管

96.6 锅炉

97.60 燃烧炉

98.61 燃烧器

99.62 热交换器