1.本发明属于增强循环流化床气化炉中气化剂通入稳定性的关键技术,具体涉及一种循环流化床气化炉用风帽。

背景技术:

2.循环流化床气化炉运行时,炉内温度高达900 o

c左右,物料颗粒表面温度要高于炉内温度100

‑

200 o

c,风帽的承受温度要达到1200 o

c以上,这就要求风帽具有较强的抗氧化性、较高的抗疲劳强度、较好的耐磨性等。现有风帽的内芯管与进气管的连接方式为焊接,在高温环境下容易开焊,进而导致气化炉低焦渣从开焊处进入进气管,不仅会导致开焊风帽的进气管在弯头处磨损严重,还会引起其他风帽堵塞,影响其他风帽工作,造成气化炉流化不均匀、炉壁出现局部结焦等现象,导致碳转化率低、气化炉寿命缩短。

技术实现要素:

3.本发明技术解决问题:克服现有技术的不足,提供了一种循环流化床气化炉用风帽,实现了气化炉内流化均匀和固

‑

相接触充分,能有效提高碳转化率。

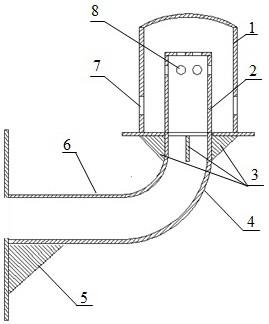

4.本发明技术解决方案:一种循环流化床煤气化炉用风帽,主要由风帽体(1)、内芯管(2)、加强筋ⅰ(3)、弯头(4)、加强筋ⅱ(5)、风帽支管(6)、气化剂出口i(7)和气化剂出口ii(8)组成。

5.作为本发明的进一步说明,所述风帽体(1)的顶部是具有一定弧度的弧形顶,顶部与外壁的连接方式为一体铸造,且风帽体(1)的低端均匀分布有所述气化剂出口i(7)。具体地,所述气化剂出口i(7)为孔径φ=30

‑

40 mm的圆孔,数量为12个,气化剂出口i(7)圆心与所述加强筋(3)的距离为 50

‑

60 mm。

6.作为本发明的进一步说明,所述弯头(4)一端与风帽体(1)连接,另一端与风帽支管(6)连接,内芯管(2)、弯头(4)和风帽支管(6)之间的连接方式为一体铸造。

7.作为本发明的进一步说明,所述内芯管(2)的特征在于底部和上部分布着气化剂出口ii(8),气化剂出口ii(8)为圆孔型,孔径均为20

‑

30 mm。具体地,顶部均匀分布4个所述气化剂出口ii(8);上部的气化剂出口ii(8)分上层和下层共两层,上层与下层孔中心距离越为20 mm,每层均匀分布8个,上层孔中心与顶部的距离为 10

‑

30 mm。

8.作为本发明的进一步说明,所述加强筋i(3)均匀分布固定在风帽体(1)与弯头(4)的连接处,所述加强筋ii(5)用于固定风帽支管(6)。

9.本发明与现有技术相比的优点在于:(1)内芯管(2)、90

°

弯头(4)和风帽支管(6)为一体铸造,增加了整体的密封性,提高了风帽支管(6)的稳固性。

10.(2)气化剂出口i(7)和气化剂出口ii(8)为圆孔型,可提高初始风速,进而提高流化床均匀性。同时,可以有效阻止物料进入风帽孔内造成炉内流化不均匀、偏流,防止风帽孔和送风管道因焦渣粘接而堵塞。

11.(3)风帽体(1)为弧形顶,且弧形顶与外壁间的连接由焊接改为一体铸造,增加风帽的使用寿命。

附图说明

12.图1为一种循环流化床气化炉用风帽整体结构剖视图。

13.图2为一种循环流化床气化炉用风帽侧视图。

具体实施方式

14.为使得本发明的上述目的、特征和优点能够简明易懂,下面结合附图和具体实施方式对本发明进一步详细说明。

15.本发明的核心思想是:循环流化床气化炉作为煤清洁高效技术的利用核心技术,气化剂与原料充分接触十分重要,不仅可以将原料颗粒均匀流化,而且流化效率高,进一步提高碳转化率。基于上述意义,结合图1,气化剂在本发明技术中的传送可概括为:气化剂进入固定风帽支管(6)后,沿90

°

弯头(4)和内芯管(2),从气化剂出口ii(8)喷出,经过风帽体(1)和内芯管(2)的间壁,由气化剂出口i(7)送至气化炉内与原料均匀混合。其中,在关键部位增设加强筋i(3)和加强筋ii(5),这有利于风帽的稳定性,且有效了提高风帽使用寿命,增强了流化的均匀性。

16.以下结合本发明的实施例进一步阐释本发明技术。

17.如图1所示,一种循环流化床煤气化炉用风帽,主要由风帽体(1)、内芯管(2)、加强筋ⅰ(3)、弯头(4)、加强筋ⅱ(5)、风帽支管(6)、气化剂出口i(7)和气化剂出口ii(8)组成。

18.作为本发明进一步说明,风帽体(1)与弯头(4)之间有均匀分布有4个加强筋ⅰ(3),风帽支管(6)正下方有1个加强筋ⅱ(5)。

19.作为本发明的进一步说明,所述风帽体(1)的顶部是具有一定弧度的弧形顶,顶部与外壁的连接方式为一体铸造,且风帽体(1)的低端均匀分布有所述气化剂出口i(7)。具体地,所述气化剂出口i(7)为孔径φ=30

‑

40 mm的圆孔,数量为12个,气化剂出口i(7)圆心与所述加强筋(3)的距离为 50

‑

60 mm。

20.作为本发明的进一步说明,所述弯头(4)一端与风帽体(1)连接,另一端与风帽支管(6)连接,内芯管(2)、弯头(4)和风帽支管(6)之间的连接方式为一体铸造。

21.作为本发明的进一步说明,所述内芯管(2)的特征在于底部和上部分布着气化剂出口ii(8),气化剂出口ii(8)为圆孔型,孔径均为20

‑

30 mm。具体地,顶部均匀分布4个所述气化剂出口ii(8);上部的气化剂出口ii(8)分上层和下层共两层,上层与下层孔中心距离越为20 mm,每层均匀分布8个,上层孔中心与顶部的距离为 10

‑

30 mm。换言之,气化剂出口ii(8)共计20个。

22.作为本发明的进一步说明,所述加强筋i(3)均匀分布固定在风帽体(1)与弯头(4)的连接处,所述加强筋ii(5)用于固定风帽支管(6)。

23.此外,作为对于本发明技术的进一步说明,一种循环流化床气化炉用风帽不仅仅可作为气化炉的风帽,还可应用在热解、燃烧等需要气固反应器上。

24.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行变化。本发明的适用范

围由所附权利要求及其等同物限定。

技术特征:

1.一种循环流化床气化炉用风帽,由风帽体(1)、内芯管(2)、加强筋ⅰ(3)、90

°

弯头(4)、加强筋ⅱ(5)、风帽支管(6)、气化剂出口i(7)和气化剂出口ii(8)组成,其特征在于,风帽体(1)与弯头(4)之间有均匀分布有4个加强筋ⅰ(3),风帽支管(6)正下方有1个加强筋ⅱ(5)。2.根据权利要求1所述的一种循环流化床气化炉用风帽,其特征在于,所述风帽体(1)的顶部是具有一定弧度的弧形顶,顶部与外壁的连接方式为一体铸造,且风帽体(1)的低端均匀分布有所述气化剂出口i(7)。3.根据权利要求1所述的一种循环流化床气化炉用风帽,其特征在于,所述气化剂出口i(7)为孔径φ=30

‑

40 mm的圆孔,数量为12个,气化剂出口i(7)圆心与所述加强筋(3)的距离为 50

‑

60 mm。4.根据权利要求1所述的一种循环流化床气化炉用风帽,其特征在于,气化剂出口ii(8)为圆孔型,孔径均为20

‑

30 mm。5.根据权利要求1所述的一种循环流化床气化炉用风帽,其特征在于,内芯管(2)、弯头(4)和风帽支管(6)之间的连接方式为一体铸造。

技术总结

本发明涉及一种循环流化床气化炉用风帽,具体由风帽体(1)、内芯管(2)、加强筋Ⅰ(3)、90

技术研发人员:张忠华 熊俊 杨晓勤 杨华强 王雨 薛良庆 陈彦强 吴维泰 王联志 田丰

受保护的技术使用者:新疆宜化化工有限公司

技术研发日:2021.10.08

技术公布日:2021/12/10