一种bn/cu/pda纳米复合微粒及其制备方法和应用

技术领域

1.本发明涉及纳米复合材料技术领域,具体涉及一种bn/cu/pda纳米复合微粒及其制备方法和应用。

背景技术:

2.摩擦磨损是材料与设备损坏和失效的最主要形式之一,如何有效的控制摩擦、减少磨损、改良润滑性能已成为亟需解决的问题。氮化硼(bn)是一种典型的二维纳米微粒,其独特的结构使其具有优异的化学稳定性、抗氧化性、机械强度和减摩抗磨性能等,被广泛应用于摩擦学领域,用作润滑油添加剂。铜(cu)具有优异的导电性、耐腐蚀性以及减摩抗磨性能,现有实验表明含铜纳米颗粒的基础油具有较低的摩擦系数和磨斑直径,并且铜纳米颗粒对磨损表面有良好的自修复功能且具有显著的环境友好性。相对于石墨烯,bn具有更加优异的化学稳定性且成本更低,相对于ag、al等金属微粒纳米cu具有更好的化学惰性。但由于氮化硼的密度小以及与铜之间的浸润性差等原因,使两者之间难以实现均匀混合,从而导致现有的氮化硼/铜复合材料性能均匀性差,如中国专利文献cn 111560533 a(申请号202010444604.0)公开了一种高导热氮化硼/铜复合材料及其制备方法,将铜盐与氮化硼分散液、碱液混合后发生复分解反应,得到反应产物,将反应产物和还原剂混合后进行加热处理,得到复合物,将复合物与铜粉混合后进行烧结处理,即得高导热氮化硼/铜复合材料,不仅制备步骤涉及高温高压处理,且制得的成品复合材料为块体材料,无法直接作为添加剂应用于润滑油中。因此需要一种新型氮化硼/铜复合微粒来满足作为润滑油添加剂的应用。

技术实现要素:

3.本发明的目的是为了克服上述现有技术的不足,提供一种bn/cu/pda纳米复合微粒及其制备方法和应用,不仅极大提高了复合微粒的摩擦学性能,而且制备方法步骤简单,介质绿色环保,制备过程中无需使用高温高压处理,便于规模化生产。

4.为实现上述目的,本发明采用下述技术方案:

5.一种bn/cu/pda纳米复合微粒,其组成中bn:cu:da的质量比例关系为:1

‑

3:0.5

‑

2:1

‑

4,其粒径范围为20

‑

100nm,磨斑直径为0.38

‑

0.63mm,摩擦系数为0.041

‑

0.077;上述磨斑直径和摩擦系数的测定方法为将复合微粒经油酸修饰后,加入到液体石蜡中且浓度低于2wt.%,在四球摩擦试验机上按照实验载荷196

‑

392n、运行转速1000

‑

2000r/m、运行时间30

‑

60min试验所得。

6.上述bn/cu/pda纳米复合微粒的制备方法,包括如下步骤:

7.s1.将六方氮化硼加入碱溶液中超声后将溶液进行离心和抽滤,将滤渣加入到蒸馏水中搅拌,得到浊液;

8.s2.将铜盐溶液滴加至浊液中,搅拌后得到混合溶液,将混合溶液滴加到tris

‑

hcl(三羟甲基氨基甲烷盐酸盐)缓冲溶液中,加入多巴胺,反应后经抽滤即得目标产物即bn/cu/pda纳米复合微粒。

9.优选的,所述步骤s1中,六方氮化硼溶入碱溶液后六方氮化硼的质量浓度为0.01

‑

1.0g/ml。进一步优选的,六方氮化硼溶入碱溶液后的六方氮化硼质量浓度为0.03

‑

0.6g/ml。

10.优选的,所述步骤s1中,碱溶液为naoh溶液,浓度为3.0

‑

6.0mol/l。进一步优选的,碱溶液的浓度为4.0

‑

5.0mol/l。

11.优选的,所述步骤s1中,氮化硼加入碱溶液后超声时长为20

‑

35h,超声频率为20

‑

25khz。

12.进一步优选的,超声时长为28

‑

30h,超声频率为22

‑

24khz。

13.优选的,所述步骤s1中,离心转速为800

‑

3000r/min,离心处理时长为2

‑

6min。进一步优选的,离心转速为1000

‑

2000r/min,离心处理时长为3

‑

5min。

14.优选的,所述步骤s1中,离心后将上清液超声5

‑

15min后再进行抽滤,超声频率为20

‑

25khz。进一步优选的,离心后将上清液超声8

‑

12min后再进行抽滤,超声频率为21

‑

24hz。

15.优选的,所述步骤s1和步骤s2中,搅拌时转速均为200

‑

600r/min,搅拌时长均为20

‑

60min。进一步优选的,搅拌时转速均为300

‑

400r/min,搅拌时长均为30

‑

40min。

16.其中步骤s1中的搅拌使羟基化后的六方氮化硼在蒸馏水中分散均匀;步骤s2中的搅拌使加入到浊液中的铜离子能够更好的分散在六方氮化硼的片层之间,使铜在氮化硼表面均匀分布。

17.优选的,所述步骤s1中浊液的质量浓度为0.01

‑

0.03g/ml。进一步优选的,浊液的质量浓度为0.015

‑

0.025g/ml。

18.优选的,所述步骤s2中,铜盐溶液为cuso4溶液、cu(no3)2溶液或其他可溶性铜盐溶液均可,铜盐溶液浓度为0.1

‑

0.4mol/l,铜盐溶液的加入体积与碱溶液体积的比例为1

‑

3:2

‑

10。进一步优选的,铜盐溶液的浓度为0.2

‑

0.3mol/l,铜盐溶液的加入体积与碱溶液体积的比例为1.5

‑

2.5:4

‑

8。

19.优选的,所述步骤s2中,tris

‑

hcl缓冲溶液的ph值为7.0

‑

9.0,缓冲溶液与铜盐溶液的体积比为2

‑

8:1。进一步优选的,缓冲溶液的ph值为7.8

‑

8.5,缓冲溶液与铜盐溶液的体积比为3

‑

6:1。

20.优选的,所述步骤s2中,多巴胺的添加量与铜盐溶液的添加量比例为0.1

‑

0.4:1

‑

10(g:ml)。进一步优选的,多巴胺的添加量与铜盐溶液的添加量比例为0.2

‑

0.3:3

‑

6(g:ml)。

21.优选的,所述步骤s2中,加入多巴胺之后的反应时间为12

‑

48h,反应时施加转速为200

‑

600r/min的搅拌。进一步优选的,反应时间为15

‑

25h,反应时施加转速为300

‑

400r/min的搅拌。

22.本发明还提供了上述bn/cu/pda纳米复合微粒作为润滑油添加剂的应用。

23.本发明的有益效果是:

24.1)本发明提供的制备方法工序简单,无需使用现有制备方法常用的高温、高压等复杂操作,具有绿色环保的优点,使用到的原料简单易得,便于规模化生产;

25.2)通过本发明的制备方法制得的bn/cu/pda复合微粒粒径为纳米级,且相较现有材料,本发明提供的纳米复合微粒利用聚多巴胺进一步提高了纳米复合微粒中氮化硼和铜

离子的分散均匀度和连接性能,从而有效提高润滑性能,作为添加剂加入润滑油中能使润滑油获得良好的减摩耐磨性能。

附图说明

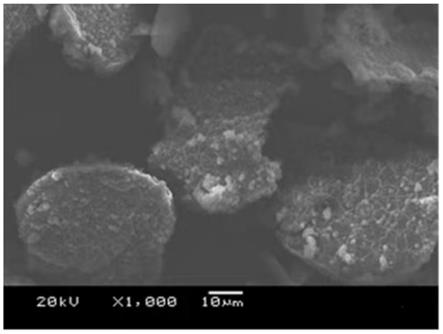

26.图1是实施例1制得的bn/cu/pda纳米复合微粒的sem照片;

27.图2是实施例1制得的bn/cu/pda纳米复合微粒的xrd图;

28.图3是实施例1制得的bn/cu/pda纳米复合微粒的四球实验磨痕sem图。

具体实施方式

29.下面结合附图和实施例对本发明进一步说明。

30.实施例中使用到的原料均为市售普通产品,使用到的仪器均为业内常用仪器。

31.实施例1:

32.一种bn/cu/pda纳米复合微粒的制备方法,包括以下步骤:

33.s1.取0.3g六方氮化硼(h

‑

bn)加入30ml5.0mol/l的naoh溶液中,于超声波细胞粉碎仪中超声30h,超声频率为21khz,超声完成后,以2000r/min转速离心处理3min,分离收集上清液,将上清液抽滤后称取0.5g抽滤产物分散于20ml蒸馏水中,以400r/min搅拌30min,得到质量浓度为0.025g/ml的浊液;

34.s2.取5ml配置好的0.3mol/l的cuso4溶液加入浊液中以300r/min搅拌30min得到混合溶液,将混合溶液滴加至25mlph为8.5的tris

‑

hcl缓冲溶液中,加入0.25g多巴胺,在400r/min转速下搅拌反应24h,抽滤即得bn/cu/pda纳米复合微粒。

35.本实施例中制得的bn/cu/pda纳米复合微粒,其组成中bn:cu:da的质量比例关系为3:0.95:2.5。如图1所示,本实施例制得的复合微粒的粒径为30nm。如图2所示,(002)、(100)、(102)、(004)面对应bn,(111)面对应纳米cu。将所制备微粒加入到液体石蜡中浓度低于2wt.%,利用四球摩擦试验机考察其摩擦学性能,四球摩擦实验的条件为:实验载荷392n、运行转速1450r/m、运行时间30min,如图3所示,实验所得磨斑直径最低0.42mm,摩擦系数最低为0.057。

36.实施例2:

37.一种bn/cu/pda纳米复合微粒的制备方法,包括以下步骤:

38.s1.取0.2g六方氮化硼加入20ml5.0mol/l的naoh溶液中,于超声波细胞粉碎仪中超声30h,超声频率为22khz,超声完成后,以3000r/min转速离心处理4min,分离收集上清液,将上清液抽滤后称取0.5g分散于20ml蒸馏水中,以300r/min搅拌20min,得到质量浓度为0.025g/ml的浊液;

39.s2.取5ml配置好的0.3mol/l的cuso4溶液加入浊液中以400r/min搅拌30min得到混合溶液,将混合溶液滴加至20mlph为8.5的tris

‑

hcl缓冲溶液中,加入0.20g多巴胺,在400r/min转速下搅拌反应20h,抽滤即得bn/cu/pda纳米复合微粒。

40.本实施例中制得的bn/cu/pda纳米复合微粒,其组成中bn:cu:da的质量比例关系为2:0.95:2。本实施例制得的复合微粒的粒径为50nm。将制备微粒加入到液体石蜡中浓度低于2wt.%,利用四球摩擦试验机考察其摩擦学性能,四球摩擦实验的条件为:实验载荷196n、运行转速1450r/m、运行时间60min,实验所得磨斑直径最低0.52mm,摩擦系数最低为

0.053。

41.实施例3:

42.一种bn/cu/pda纳米复合微粒的制备方法,包括以下步骤:

43.s1.取0.5g六方氮化硼加入40ml5.0mol/l的naoh溶液中,于超声波细胞粉碎仪中超声25h,超声频率为20khz,超声完成后,以3500r/min转速离心处理5min,分离收集上清液,将上清液抽滤后称取0.4g分散于20ml蒸馏水中,以400r/min搅拌30min,得到质量浓度为0.02g/ml的浊液;

44.s2.取6ml配置好的0.3mol/l的cuso4溶液加入浊液中以300r/min搅拌40min得到混合溶液,将混合溶液滴加至20mlph为8.0的tris

‑

hcl缓冲溶液中,加入0.30g多巴胺,在300r/min转速下搅拌反应18h,抽滤即得bn/cu/pda纳米复合微粒。

45.本实施例中制得的bn/cu/pda纳米复合微粒,其组成中bn:cu:da的质量比例关系为5:1.14:3。本实施例制得的复合微粒的粒径为40nm。将制备微粒加入到液体石蜡中浓度低于2wt.%,利用四球摩擦试验机考察其摩擦学性能,四球摩擦实验的条件为:实验载荷200n、运行转速1000r/m、运行时间30min,实验所得磨斑直径最低0.38mm,摩擦系数最低为0.041。

46.实施例4:

47.一种bn/cu/pda纳米复合微粒的制备方法,包括以下步骤:

48.s1.取0.5g六方氮化硼加入20ml3.0mol/l的naoh溶液中,于超声波细胞粉碎仪中超声20h,超声频率为25khz,超声完成后,以1800r/min转速离心分离收集上清液,将上清液抽滤后称取0.2g分散于20ml蒸馏水中,以300r/min搅拌60min,得到质量浓度为0.01g/ml的浊液;

49.s2.取10ml配置好的0.2mol/l的cuso4溶液加入浊液中以600r/min搅拌60min得到混合溶液,将混合溶液滴加至30mlph为7.5的tris

‑

hcl缓冲溶液中,加入0.4g多巴胺,在600r/min转速下搅拌反应12h,抽滤即得bn/cu/pda纳米复合微粒。

50.本实施例中制得的bn/cu/pda纳米复合微粒,其组成中bn:cu:da的质量比例关系为5:1.27:4。本实施例制得的复合微粒的粒径为40nm。所制备微粒加入到液体石蜡中浓度低于2wt.%,利用四球摩擦试验机考察其摩擦学性能,四球摩擦实验的条件为:实验载荷196n、运行转速1450r/m、运行时间60min,实验所得磨斑直径最低0.45mm,摩擦系数最低为0.051。

51.对比例1

52.一种bn/cu/pda纳米复合微粒

53.本对比例使用实施例1提供的方法,并通过控制投料比例,使制得的bn/cu/pda纳米复合微粒其组成中bn:cu:da的质量比例关系为5:1.27:4。本实施例制得的复合微粒的粒径为190nm。将所制备微粒加入到液体石蜡中浓度低于2wt.%,利用四球摩擦试验机考察其摩擦学性能,四球摩擦实验的条件为:实验载荷392n、运行转速1450r/m、运行时间30min,实验所得磨斑直径最低0.78mm,摩擦系数最低为0.125。

54.对比例2

55.一种bn/cu/pda纳米复合微粒

56.本对比例使用实施例1提供的方法,并通过控制投料比例,使制得的bn/cu/pda纳

米复合微粒其组成中bn:cu:da的质量比例关系为2:0.9:6.7。本实施例制得的复合微粒的粒径为240nm。将所制备微粒加入到液体石蜡中浓度低于2wt.%,利用四球摩擦试验机考察其摩擦学性能,四球摩擦实验的条件为:实验载荷392n、运行转速1450r/m、运行时间30min,实验所得磨斑直径最低0.82mm,摩擦系数最低为0.103。

57.对比例3

58.一种bn/cu/pda纳米复合微粒

59.本对比例使用实施例1提供的方法,并通过控制投料比例,使制得的bn/cu/pda纳米复合微粒其组成中bn:cu:da的质量比例关系为1.5:5.8:0.2。本实施例制得的复合微粒的粒径为230nm。将所制备微粒加入到液体石蜡中浓度低于2wt.%,利用四球摩擦试验机考察其摩擦学性能,四球摩擦实验的条件为:实验载荷392n、运行转速1450r/m、运行时间30min,实验所得磨斑直径最低0.86mm,摩擦系数最低为0.137。

60.对比例4

61.一种bn/cu/pda纳米复合微粒

62.本对比例使用实施例1提供的方法,并通过控制投料比例,使制得的bn/cu/pda纳米复合微粒其组成中bn:cu:da的质量比例关系为1.2:3.8:5.5。本实施例制得的复合微粒的粒径为340nm。将所制备微粒加入到液体石蜡中浓度低于2wt.%,利用四球摩擦试验机考察其摩擦学性能,四球摩擦实验的条件为:实验载荷392n、运行转速1450r/m、运行时间30min,实验所得磨斑直径最低0.91mm,摩擦系数最低为0.127。

63.通过上述实验例和对比例的实验结果比较,具有本发明提供的质量比例范围的bn/cu/da纳米复合微粒具有最优的摩擦学性能。

64.同时,相比现有技术如中国专利文献cn 111560533 a和cn 109280792 a,本发明提供的制备方法无需高温处理或机械混合、高温烧结这种繁琐处理步骤,且现有技术仅能制备氮化硼/铜的复合块体材料,无法制备氮化硼/铜的纳米级复合微粒,不能将制得的成品作为润滑油添加剂使用。本发明提供的bn/cu/da复合微粒不仅粒径小(纳米级),而且复合微粒的制备方法步骤简单、绿色环保,经实验证明,将本技术制得的复合微粒直接加入润滑油中能有效提高润滑油的润滑效果(即四球摩擦实验所得磨斑直径和摩擦系数)。