1.本实用新型属于新能源设备制造技术领域,具体涉及一种防高温结焦生物质气化炉壁结构。

背景技术:

2.生物质气化炉的工作原理是将生物质输送至炉膛内,通过低氧高温环境条件将生物质气化,以生产能够作为供热设备使用能源的可燃气体;生物质气化炉在正常工作时,其炉膛内部温度是沿着从上到下的方向而逐渐升高,即从炉顶到炉底温度是从低到高,生物气化炉的炉壁下部温度通常高达800℃以上;现有技术中的生物气化炉的炉壁材料全部采用耐火砖或者耐高温浇注料,而生物质气化后所产生的炉渣遇到温度高于800℃的炉壁时,极易积聚凝结为焦块附着在炉壁上,并且清理困难,随着生物质气化炉使用时间越长,积聚越多,造成下料不畅,影响生产效率和生产能力;并且下料不畅还易造成气化不彻底,增加焦块产生,造成恶性循环,严重时甚至造成气化炉不能正常使用;因而需要在确保生物质气化炉维持正常工作的高温环境的同时,还要能够防止炉壁下部温度过高造成结焦。

技术实现要素:

3.为了解决现有技术存在的上述问题,本实用新型目的在于提供一种能够防止炉壁下部温度过高造成结焦,同同时要保持生物质气体为较高温气体输送出去,确保生产效率和生产能力的防高温结焦生物质气化炉壁结构。

4.本实用新型所采用的技术方案为:

5.一种防高温结焦生物质气化炉壁结构,包括有炉体,炉体下方设置有多个炉脚,炉体顶部设置有进料口,炉体底部设置有炉排;其特征在于:炉体四周的炉壁均设置有上下两部分,分别为位于炉壁上部的上保温壁,和位于炉壁下部的下冷却壁,下冷却壁固定于炉脚上,上保温壁固定于下冷却壁上。

6.所述下冷却壁高度对应于炉壁温度大于700℃的区域。

7.所述下冷却壁高度为50cm~120cm。

8.所述下冷却壁内部设置有循环冷却腔,循环冷却腔内流通有循环冷却水,冷却腔外壁上设置有进水口和出水口。

9.所述进水口在竖直方向上的高度低于出水口竖直方向上的高度。

10.所述下冷却壁为由矩形截面方管按照逆时针方向环绕构成的矩形框冷却管道,进水口设置于方管起始端,出水口设置于方管尾端。

11.所述下冷却壁为金属材料的方管。

12.所述上保温壁按照自内至外的顺序设置有耐火支撑层、保温支撑层和保温隔热层。

13.所述上保温壁的耐火支撑层材料为耐火砖,保温支撑层材料为保温砖,保温隔热层材料为保温棉。

14.所述炉体四周的炉壁内部均设置有内壳体,炉体四周的炉壁外部均设置有外壳体,内壳体和外壳体均为金属材料;上保温壁和下冷却壁均设置于内壳体和外壳体之间。

15.本实用新型的有益效果为:

16.一种防高温结焦生物质气化炉壁结构,炉体四周的炉壁上部的上保温壁使得生物质气化炉炉膛内温度保持在较高温度范围内,确保生物质气化炉输出较高温度的生物质气体;炉壁下部的下冷却壁由冷却腔内的循环冷却水循环冷却,使得下部炉壁温度不会超过200℃,能够防止生物质的结焦物粘在炉壁上,结构简单,操作方便,防止资源浪费,提高了生产效率和生产能力。

附图说明

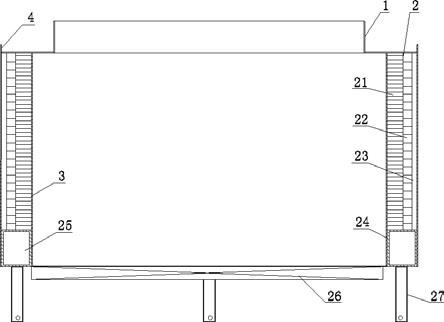

17.图1是本实用新型防高温结焦生物质气化炉壁结构结构剖面结构示意图;

18.图2是图1的左视图;

19.图3是本实用新型防高温结焦生物质气化炉壁结构下冷却壁结构示意图。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

22.如图1所示,本实用新型一较佳实施方式提供一种防高温结焦生物质气化炉壁结构,其主体结构基于常规的生物质气化炉结构,首先设置一炉体2,在炉体2的下方设置多个炉脚27,通过多个炉脚27将炉体固定支撑在工作场所的地面上,稳定可靠;炉体内部设置炉膛,在炉体2的顶部设置一进料口1,进料口1沿着炉体2的长度方向延伸分布,进料口1连通至炉膛,通过进料口1可以沿着竖直方向直接对炉体内部的炉膛均匀下料;在炉体2的底部设置炉排26,通过炉排26可以将炉渣冷却后排除出炉体外部;本实用新型的关键技术方案在于,根据炉膛内部温度是沿着从上到下的方向而逐渐升高的特点,将炉体2四周的炉壁均设置为由上下两部分组合构成,上下两部分分别为位于炉壁上部的上保温壁,和位于炉壁下部的下冷却壁。整个炉体的组成方式具体为:在下冷却壁的底部固定连接多个炉脚27,再在下冷却壁上方固定支撑安装上保温壁,然后在上保温壁顶部固定设置炉体顶板,在顶板上固定设置进料口1,结构简单,操作方便;炉体四周的炉壁上部的上保温壁使得生物质气化炉炉膛内温度保持在较高的有效工作温度范围内,确保生物质气化炉输出较高温度的生物质气体;炉壁下部的下冷却壁由冷却腔内的循环冷却水循环冷却,使得下部炉壁温度不会超过200℃,能够防止生物质的结焦物粘在炉壁上,结构简单,操作方便,防止资源浪费,提高了生产效率和生产能力。

23.进一步地,根据炉膛内部温度是沿着从上到下的方向而逐渐升高的特点,将下冷却壁的具体高度设置为对应于炉壁温度大于700℃的区域,即对于炉壁温度低于700℃的区

域,通过上保温壁防止热量散失,确保生物质气化炉维持正常工作的高温环境,对于炉壁温度大于700℃的区域,通过下冷却壁对其降温,防止温度过高导致结焦。

24.具体地,下冷却壁高度范围为50cm~120cm;因炉膛内部温度自炉底向上逐渐降低,基本在距离炉底30cm~150cm的范围内降低到700℃;本例中下冷却壁高度约为70cm(根据实际情况冷却壁可高可矮),不同使用场所、不同规格型号、不同供热需求所需要的生物质气化炉的温度分布情况也不同,具体在实际施工制造过程中,可以根据使用场所、规格、供热需求进行适应性选择。

25.下冷却壁的具体结构如下:在下冷却壁的内部设置循环冷却腔25,在循环冷却腔25内流通循环冷却水,在冷却腔的外壁上分别设置一进水口29和一出水口28,通过进水口29和一出水口28连接至外部自来水循环系统,由进水口29输送低温自来水,从出水口28输出高温自来水,从而对下冷却壁进行冷却;在外部自来水循环系统上还可以设置控制系统,以便根据炉膛内部温度和下冷却壁内表面的温度控制冷却自来水流量和温度,防止过度冷却,确保生物质气化炉正常工作温度条件;同时从出水口28输出的高温自来水也可以进行余热利用,提高能源利用率。

26.进一步地,将进水口29在竖直方向上的高度设置为低于出水口28在竖直方向上的高度,使得循环冷却水低进高出,顺应热量上升的原理。

27.下冷却壁为由矩形截面方管24按照逆时针方向环绕构成的矩形框冷却管道,进水口29设置于方管起始端,出水口28设置于方管尾端,如图3所示,本实用新型实施例的方管24在起始端外壁上设置进水口29,在方管24的尾端端面上设置出水口28,使得进水口29和出水口28都位于同一方向上,便于外部自来水循环系统管路布局,安装连接操作方便。

28.本实用新型实施例的下冷却壁采用金属材料的方管,本例中采用不锈钢材料的方管,使用寿命长,耐高温、耐腐蚀性能好。

29.进一步地,上保温壁按照自内至外的顺序设置耐火支撑层21、保温支撑层22和保温隔热层23;耐火支撑层21在具有耐火性能的同时提供刚性支撑,保温支撑层22在确保保温性能的同时也提供刚性支撑,保温隔热层23进一步防止热量散失,稳定可靠。具体结构是耐火支撑层21的材料选择耐火砖,保温支撑层22的材料选择保温砖,保温隔热层23的材料选择保温棉。

30.再进一步地,在炉体四周的炉壁内部均设置一层内壳体3,在炉体四周的炉壁外部均再设置一层外壳体4,内壳体3和外壳体4均由金属材料构成;上保温壁和下冷却壁均设置于内壳体3和外壳体4之间,进一步提高稳定可靠性能。

31.本实用新型防高温结焦生物质气化炉壁结构,炉体四周的炉壁上部的上保温壁使得生物质气化炉炉膛内温度保持在较高温度范围内,确保生物质气化炉输出较高温度的生物质气体;炉壁下部的下冷却壁由冷却腔内的循环冷却水循环冷却,使得下部炉壁温度不会超过200℃,能够防止生物质的结焦物粘在炉壁上,结构简单,操作方便,防止资源浪费,提高了生产效率和生产能力。

32.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。