1.本发明涉及煤气化领域,具体的说是一种常压煤气净化系统。

背景技术:

2.天然气作为清洁能源在国内应用日益普遍,但是由于我国存在缺油、少气、多煤的特点,大部分地区的天然气全部由外调入,天然气作为燃料存在供应量不足这一困难。因此需要对各企业原有自建煤制气厂进行环保升级改造,或者通过集中供应清洁煤气的途径解决这一问题,即通过新建清洁工业煤气厂向燃料需求集中的产业集群统一供应煤气,改变企业自制煤气装置存在的规模小、工艺落后、生产效率低、工艺过程中的余热未回收、环保排放不达标等诸多问题的同时,促进生产企业环保达标,而且煤气生产规模化可降低煤气价格,有利于生产企业的健康发展。

3.煤气净化工艺是提高余热回收、环保排放的重要步骤,目前煤气净化工艺通常是采用两级洗氨塔进行洗氨,在进入第一级洗氨塔前还需要对煤气进行降温,以避免过高的煤气温度直接进入洗氨塔。这就导致一方面两级洗氨塔需要消耗大量洗涤水,也带来大量废水排放的问题,另一方面煤气降温用的冷却器也需要消耗冷却水。从而导致设备投资和运行成本的增加。

技术实现要素:

4.本发明的目的是为了解决上述技术问题,提供一种结构简单、设备使用寿命长、投资和运行成本低、净化效果好、节能降耗、对环境友好的常压煤气净化系统。

5.技术方案包括依次连接的洗氨塔和蒸氨系统,所述洗氨塔底部设有洗氨水出口、顶部设有煤气出口,所述洗氨塔由下至上分为预冷段、降温段、一次洗氨段和二次洗氨段,所述预冷段设有高温煤气入口,所述高温煤气入口上方环形布置有多个降温喷头;所述一次洗氨段和二次洗氨段均设有多层洗氨喷头;所述洗氨水出口分别与第一换热器和蒸氨系统连接,所述第一换热器出口分别与一次洗氨段的洗氨喷头和预冷段的降温喷头连接。

6.所述一次洗氨段上部设有多层洗氨喷头,下部设有填料层。

7.所述二次洗氨段上部设多层洗氨喷头,下部设多层塔板。

8.所述降温段的填料厚度与塔体高度比为0.1~0.25。

9.所述蒸氨系统的冷凝液出口经第二换热器与洗氮塔的二次洗氨段的洗氨喷头连接。

10.所述降温喷头位于高温煤气入口切线上方0.8

‑

1.2m处。

11.所述降温喷头安装角度为垂直向下,喷射角度为60~120

°

。

12.针对背景技术中存在的问题,发明人进行了如下改进:1)在洗氨塔内由下至上分为预冷段、降温段、一次洗氨段和二次洗氨段,将降温和两次洗氨放在一个塔内进行,不仅可以省去一个冷却塔和一个洗氨塔,降低设备投资、减少占地面积,而且还可以减少冷却水和洗氨水的消耗,进一步降低运行成本;优选的,所述一次洗氨段由上部的多层洗氨喷头和

下部的填料层组成,煤气经所述填料层增强气液传质效果,再与多层洗氨喷头喷出的洗氨水逆流接触;二次洗氨段由上部的多层洗氨喷头和下部的多层塔板组成,煤气进一步进入多层塔板强化吸收效果后再次与多层洗氨喷头喷出的洗氨水逆流接触。2)在所述预冷段设有高温煤气入口上方环形布层有多个降温喷头,既可以对高温粗煤气进行预降温,也有利于提高后续洗氨段氨的吸收效果,又可以保证高温煤气入口处内壁防腐涂层不会超温损坏,无需使用特殊衬里或者使用高等级材料,从而降低了塔器设备投资、延长了设备使用寿命,进一步的,发明人对高温煤气进入塔内的流向进行了深入分析,发现高温煤气由高温煤气入口进入后,由于气体温度较高,会对塔内壁防腐涂层使用寿命造成严重影响,从而造成防腐涂层频繁损坏,影响设备正常使用,因此降温喷头的位置和角度对降温效果和壁面保护非常重要,优选所述降温喷头位于高温煤气入口切线上方0.8

‑

1.2m处,过高会导致高温烟气入口温度降低过于缓慢,无法保证入口处温度快速降至合理温度;安装位置过低会导致喷淋水会形成部分死区,无法充分润湿所有目标区域;控制所述降温喷头的垂直向下的喷射角度为60~120

°

有利于充分保证降温效果。3)由于将两塔合并为一塔,为了提高洗氨效果,两次洗氨段的洗氨水来源不同,洗氨塔底部的洗氨水出口分别与换热器和蒸氨系统连接,即塔底洗氨水部分直接送蒸氨系统进行后续氨的汽提操作,其余部分冷却后分成两股,一股作为冷却水循环送入降温喷头冷却刚入塔的高温煤气,另一股作为洗氨水循环送入一次洗氨段的多层洗氨喷头中喷出与煤气逆流接触;而蒸氨系统引出的冷凝液则经换热降温后循环进入二次洗氨段的洗氨喷头中喷出与煤气逆流接触。由于冷凝液中已提取出氨,因此引入二次洗氨段既可保证高温煤气脱氨效果,也可稀释、补充洗氨水,保证洗氨水的循环量,洗氨塔正常运行后,不需要另行补入洗氨水,进一步降低了运行成本,大幅减少了废水外排,对环境友好。

13.本发明结构简单、设备使用寿命长、投资和运行成本低、净化效果好、节能降耗、对环境友好。

附图说明

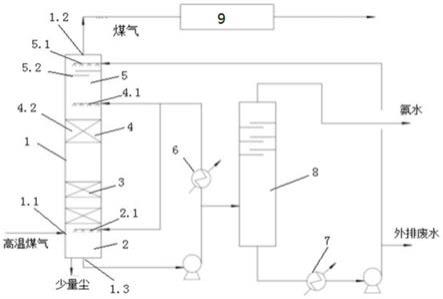

14.图1为本发明系统图。

15.图2为本发明降温喷头的局部安装图。

16.图3为本发明降温喷头截面下的安装示意图。

17.其中,1

‑

洗氨塔、1.1

‑

高温煤气入口、1.2

‑

煤气出口、1.3

‑

洗氨水出口、2

‑

预冷段、2.1

‑

降温喷头、3

‑

降温段、4

‑

一次洗氨段、4.1

‑

多层洗氨喷头、4.2

‑

填料层、5

‑

二次洗氨段、5.1

‑

多层洗氨喷头、6

‑

第一换热器、7

‑

第二换热器、8

‑

蒸氨系统、9

‑

湿法脱硫系统。

具体实施方式

18.下面结合附图对本发明系统作进一步解释说明:

19.参见图1洗氨塔1底部设有洗氨水出口1.3、顶部设有煤气出口1.2,所述洗氨塔1由下至上分为预冷段2、降温段3、一次洗氨段4和二次洗氨段5,所述预冷段2设有高温煤气入口1.1,所述高温煤气入口1.1上方环形布置有多个降温喷头2.1,参见图2和图3,优选所述降温喷头2.1位于高温煤气入口1.1切线上方距离l1为0.8

‑

1.2m,优选所述降温喷头喷头安装角度为垂直向下,喷射角度a为60~120

°

,喷头喷水点距离塔壁内壁的的直线距离l2为

400

‑

600mm。

20.所述降温段3优选采用轻瓷填料增强气液传质效果,煤气在此与洗氨水进行逆流接触,温度迅速降低,优选所述降温段2的填料厚度与塔体高度比为0.1~0.25

21.所述一次洗氨段4上部设有多层洗氨喷头4.1,下部设有填料层4.2(优选丙烯填料),;所述二次洗氨段5上部设多层洗氨喷头5.1,下部设多层塔板5.2;

22.所述洗氨水出口1.3分别与第一换热器6和蒸氨系统8连接,所述第一换热器6出口分别与一次洗氨段4的洗氨喷头4.1和预冷段2的降温喷头2.1连接(或者经环管与降温喷头2.1连接);所述蒸氨系统8的冷凝液出口经第二换热器7与洗氮塔的二次洗氨段5的洗氨喷头5.1连接。

23.工艺方法:

24.某项目以低压循环流化床煤气化装置生产工业燃气项目,煤气化装置生产的粗煤气组成为:h2:22.08%mol;ch4:2.25%mol;n2:36.31%mol;co:22.53%mol;co2:10.73%mol;cnhm:0.85%mol;h2s:0.09%mol,nh3:0.09%,cos+cs2:0.01%mol,h2o:5.99%mol,尘:20mg/nm3。温度:120℃,压力:60kpag;需将煤气降温、洗氨、脱硫,净化合格后送至燃气管网。

25.高温粗煤气首先由洗氨塔1的高温煤气入口1.1进入,在预冷段2经降温喷头2.1预冷降温,同时降温喷头2.1喷出水也能使入口处塔壁充分润湿,保证塔壁防腐涂层温度不超过80℃,避免超温损坏,该处的防腐涂层使用普通环氧树脂即可,无需使用特殊衬里或者使用高等级材料,所述降温喷头采用冷却后的循环洗氨水既可以对高温粗煤气进行预降温,又有利于提高氨的吸收效果。

26.在经过预冷段2初步降温后,煤气进入降温段3进行进一步降温,同时可以去除残余的少量灰尘。在降温段3,优选可采用轻瓷填料增强气液传质效果,煤气与大量来自一次洗氨段4的洗氨水进行逆流接触,温度迅速降低至约60℃以下。

27.在经过降温段3后,煤气上升进入一次洗氨段4进行氨的第一级吸收,在一次洗氨段4下段填料层4.2,采用聚丙烯填料增强气液传质效果,煤气与洗氨水进行逆流接触,氨被初步吸收,再与一次洗氨段4上段的多层洗氨喷头4.1喷出的洗氨水逆向接触;所述多层洗氨喷头4.1喷出的洗氨水引自洗氨塔1底部。

28.在经过一次洗氨段4后,煤气进一步上升,进入二次洗氨段5进行氨的第二级吸收。在二次洗氨段5,先使用塔板5.2进行强化吸收效果,然后与多层洗氨喷头5.1喷出的洗氨水逆向接触,所述多层洗氨喷头5.1喷出的洗氨水来自蒸氨汽提后的工艺冷凝液(氨含量小于5mg/l)。经过两级洗氨吸收后,煤气中氨含量控制在小于50mg/nm3。

29.另一方面,洗氨塔底的洗氨水由洗氨水出口1.3排出加压后,一部分送去后续蒸氨系统8进行氨的汽提操作,另一部分经过第一换热器6冷却到40℃,然后分成两股,一股循环送入预冷段2的降温喷头2.1,另一股循环送入一次洗氨段4的多层洗氨喷头4.1进行循环洗氨。

30.蒸氨系统8中,氨水经蒸汽汽提后,塔顶可产出副产品稀氨水,塔底得到的汽提后的冷凝液经第二换热器7冷却后,绝大部分回用至洗氨塔1的二次洗氨段5的多层洗氨喷头5.1,其余部分外排。

31.洗氨塔1塔顶的煤气送入湿法脱硫系统9进一步脱硫后作为洁净煤气送入燃气管

网。

32.经过本装置净化后,煤气送至湿法脱硫,经脱硫后,煤气中总硫含量小于20mg/nm3,氨含量小于50mg/nm3,满足工业燃气技术指标要求后送出界区。与两级洗氨塔加塔前冷却器的净化工艺而言,设备投资可降低50%以上,减少外排废水70%以上;同时大大减少了运行成本和占地面积。