1.本发明涉及一种电加热乙烯裂解炉装置,属于石油化工行业中乙烯生产设备技术领域。

背景技术:

2.传统的乙烯裂解炉是乙烯装置中用于将不同原料通过加热方式进行裂解的明火反应器,是乙烯装置的龙头。裂解炉分为辐射室和对流室。辐射室是通过燃料燃烧产生高温烟气进行辐射传热的部分,炉膛温度约为1100~1400℃。辐射室内悬吊辐射盘管,裂解反应在管内进行。高温烟气从辐射室出来进入对流室,与对流室内的管束进行对流换热。对流室内排布多组原料预热和热量回收的换热管束,包括原料预热段、锅炉给水预热段、混合物料预热段、稀释蒸汽过热段、高压蒸汽过热段等。

3.裂解炉是乙烯装置的主要耗能设备,其能耗占装置总能耗的60%以上。裂解反应需要吸收大量的热。现有乙烯裂解炉主要以燃烧燃料气或燃料油提供热量,燃烧过程中释放大量的温室气体和有害气体污染物。为响应国家“碳达峰、碳中和”的目标,做好乙烯裂解工艺的产业技术升级势在必行。

4.专利cn1315489a公开了一种电加热裂解炉。裂解炉炉体由固定炉体和活动炉体组成,并通过在垂直方向上设置多块炉瓦以及设置间隔条等手段灵活方便的控制和调节炉内温度;并且可以在对裂解炉内部进行维修时迅速准确地检测出裂解炉的故障部位,从而进行维修。

5.专利cn204151291u公开了一种乙烯裂解炉。裂解炉包括炉体内设置的裂解管,裂解管的管壁外布设有电阻丝,裂解管两端分别设有进料口和出料口,裂解管为至少两个且各裂解管之间相互平行,电阻丝穿插设置在各裂解管之间。采用电阻丝加热技术对乙烯裂解炉进行改进。

6.专利cn204803268u公开了一种乙烯裂解炉,包括裂解炉辐射室,所述裂解炉辐射室内截面形状为位置朝向左侧或右侧的连续凹面结构,且该连续凹面结构内部为相通的空腔结构;同时所述空腔壁上安装有若干热辐射元件;所述热辐射元件为辐射电热板,所述辐射电热板以和空腔壁粘贴的方式形成连接;所述连续凹面结构中每个向左或向右的凹面的底面均为朝与该凹面相反的方向向下倾斜的倾斜面。利用连续凹槽和斜面结构,使得原料裂解过程中受热均匀。

7.现有公开技术中对电加热乙烯裂解炉的研究为数不多,且均未实现工业化应用。如何针对乙烯裂解炉工业化运行的特点,采用高效可靠的电加热方式,进行合理的工艺、结构设计,以适用于乙烯裂解炉大型化应用,成为电加热乙烯裂解炉技术发展中的关键问题。

技术实现要素:

8.鉴于以上所述现有技术的不足,本发明的目的在于提供一种电加热乙烯裂解炉装置,不产生温室气体及氮氧化物等有害污染物,同时提高裂解炉的热效率。

9.本技术属于石油化工行业中乙烯生产设备技术领域,裂解炉以电加热的方式,把原料和蒸汽的混合物加工成富含乙烯/丙烯等目的产物的裂解气。具体包括裂解炉和与裂解炉内形成闭合循环的循环气路。裂解炉内设有辐射盘管和电热元件。运行时,接通电热元件的电源,电热元件发热并主要以热辐射的方式给辐射盘管传递裂解反应所需热量,同时加热炉膛内的循环气体。炉膛内流通循环气作为热载体,将辐射室中的热量带出加以回收利用。具体的,乙烯裂解炉包括辐射室和对流室,辐射室中装设辐射盘管,对流室装设换热管束,通过循环气体将辐射室的热量传递给对流室的换热管束加以回收利用。换热后的循环气由对流室循环气出口流出,进入循环气路进行外循环,最后由辐射室的循环气进口返回裂解炉,重新加热利用。

10.置换气有三种选择:1)置换气为氮气或者惰性气体等保护性气体使裂解炉内处于非氧化气氛;2)置换气为二氧化碳和/或水蒸汽以强化辐射传热;3)置换气为上述保护性气体、二氧化碳和/或水蒸汽的混合物。

11.循环气体可以是空气,也可置换为置换气体。

12.本发明提供一种电加热乙烯裂解炉装置,所述电加热乙烯裂解炉装置包括:裂解炉和循环气路;

13.所述裂解炉至少包括炉本体、设于炉本体内的辐射盘管、电热元件和换热管束;

14.所述炉本体设有循环气进口和循环气出口,所述循环气路的两端分别与所述循环气进口和循环气出口连通;

15.所述循环气路与炉本体形成闭合回路,作为循环气体流动的通道;

16.所述电热元件用于向所述辐射盘管的管内工艺流体传递裂解反应所需的热量,并用于提供所述炉本体内循环气体的热量;所述换热管束用于回收所述循环气体的热量。

17.在本发明一些实施方式中,所述炉本体还包括相互连通的辐射室和对流室;

18.所述辐射盘管设于所述辐射室中,所述换热管束设于所述对流室;

19.所述循环气进口设于所述辐射室,所述循环气出口设于所述对流室;

20.所述循环气体用于将在辐射室中获得的热量传递给所述换热管束。

21.在本发明一些实施方式中,所述循环气进口设于所述辐射室,并位于裂解炉内循环气流动方向的上游;

22.和/或,所述循环气出口设于所述对流室,并位于裂解炉内循环气流动方向的下游。

23.在本发明一些实施方式中,所述辐射室设置一个或多个;

24.和/或,所述循环气进口设置一个或多个;

25.和/或,所述循环气出口设置一个或多个。

26.在本发明一些实施方式中,所述炉本体和/或循环气路设有置换气体进口和置换气体出口;

27.所述置换气体进口用于通入置换气体;所述置换气体出口用于排出所述炉本体内的被置换气体;

28.优选的,所述置换气体选自氮气、惰性气体、二氧化碳或水蒸汽中的一种或多种。

29.在本发明一些实施方式中,所述置换气体进口设置一个或多个;

30.和/或,所述置换气出口设置一个或多个。

31.在本发明一些实施方式中,所述循环气路还包括气体输送机构;

32.所述气体输送机构用于提供所述循环气体完成循环过程的动力。

33.在本发明一些实施方式中,所述循环气路还包括流量调节机构,用于调节所述循环气体的流量。

34.在本发明一些实施方式中,所述气体输送机构为风机;

35.和/或,所述流量调节机构选择设于所述风机上的风机调频器或靠近所述风机输入端设置的流量调节挡板。

36.在本发明一些实施方式中,所述辐射室为方箱式炉膛;

37.所述电热元件布置在所述辐射室的六个墙体的一面或多面;

38.和/或,所述电热元件布置在所述辐射室的内壁与所述辐射盘管之间。

39.如上所述,本发明的一种电加热乙烯裂解炉装置具有以下有益效果:

40.1)可采用水电、风电、光伏发电等清洁能源供电,实现温室气体及有害气体污染物零排放。

41.2)炉内载热气体循环利用,可有效将裂解炉的热效率由目前的93%左右提高到98%以上。

42.3)区别于其他电加热乙烯裂解炉,保留传统裂解炉辐射室+对流室的成熟可靠结构形式,使裂解反应与能量回收同时进行。

43.4)用于传统燃料燃烧型裂解炉实现电加热改造的改动量小,极大程度地减少改造工程投资。

44.5)区别于传统火焰加热方式,辐射盘管不受火,工作环境得到改善,炉管的使用寿命得以延长。可置换裂解炉内和循环气管道内的气体以达到防火、长使用寿命、强化辐射传热的目的。

45.本发明所述裂解炉装置适用的原料为乙烷、丙烷、液化气、石脑油、柴油、加氢尾油、凝析油、原油,或包含以上组分的混合物。

46.本发明同样适用于其他类型管式加热炉,例如转化炉、edc裂解炉、醋酸裂解炉、pdh装置加热炉、苯乙烯装置蒸汽过热炉、px装置加热炉、常减压炉、催化重整装置加热炉、焦化炉等。对于上述类型工业炉对申请的借鉴,也属于本技术的保护范围之内。

附图说明

47.当结合附图考虑时,通过参照下面的详细描述,能够更完整更好地理解本发明以及容易得知其中许多伴随的优点,但此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

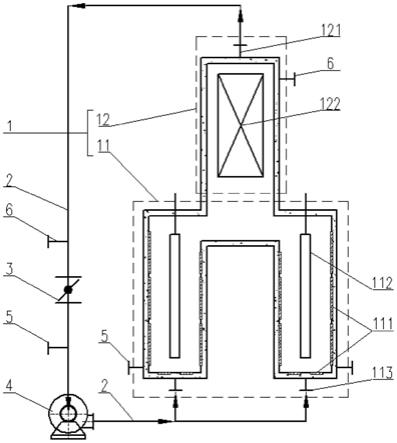

48.图1为本发明所述的电加热乙烯裂解炉装置的示意图;

49.图2为本发明实施例1所述的电加热乙烯裂解炉装置的示意图;

50.图3为本发明实施例2的将燃料型裂解炉装置改造成本技术所述的电加热乙烯裂解炉装置的示意图;

51.图4为本发明实施例3所述的电加热乙烯裂解炉装置的示意图;

52.图5为本发明实施例4所述的电加热乙烯裂解炉装置的示意图;

53.图6为本发明实施例5根据申请方案设计的甲醇转化炉装置示意图。

54.附图标识说明如下:

55.1、炉本体;

56.11、辐射室;

57.111、电热元件;112、辐射盘管;113、循环气进口;

58.12、对流室;

59.121、循环气出口;122、换热管束;

60.2、循环气路;

61.3、流量调节挡板;

62.4、风机;

63.5、置换气体进口;

64.6、置换气体出口;

65.7、挡板。

具体实施方式

66.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

67.显然,本领域技术人员基于本发明的宗旨所做的许多修改和变化属于本发明的保护范围。

68.显然,本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当称元件、组件被“连接”到另一元件、组件时,它可以直接连接到其他元件或者组件,或者也可以存在中间元件或者组件。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的任一单元和全部组合。

69.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

70.除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

71.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语包括技术术语和科学术语具有与所属领域中的普通技术人员的一般理解相同的意义。

72.如图1所示,结合电加热乙烯裂解炉装置的示意图,进一步展开本发明技术方案:

73.本示意图1中,炉本体1包括两个辐射室11,两个辐射室11共用一个对流室12,辐射

室11内悬吊辐射盘管112,电热元件111安装在辐射室11炉膛的内壁和辐射盘管112之间,对流室12内排布多组换热管束122。

74.在炉本体外设置循环气路2,采用风机4提供循环气体循环的动力,在循环气路2上且靠近风机4输入端设置流量调节挡板3。分别在两个辐射室11底部设置循环气进口113,在对流室12顶部设置循环气出口121。如图1示意,在两个辐射室的本体下侧各设置一个置换气入口5,在循环气路上设置一个置换气入口5,在对流室12的本体上侧设置一个置换气出口6,在循环气路上设置一个置换气出口6。其中,置换气入口可选择性的在炉本体和/或循环气路上开设,置换气出口可选择性的在炉本体和/或循环气路上开设。

75.电热元件材质根据工作环境以及工艺需求来进行选择,至少可选用铁铬铝合金、镍铬合金、碳化硅或二硅化钼中的一种或多种,并且根据工艺需要电热元件布置在方箱式封闭炉膛的六个墙体的一面或多面。

76.具体的,循环气体由辐射室底部(循环气流动方向上游)的循环气入口进入裂解炉的辐射室,被电热元件加热,作为热载体流经对流室,与对流室内的换热管束进行换热,热量可用于原料预热、锅炉给水预热、物料混合预热、稀释蒸汽过热、高压蒸汽过热等。循环气体换热后从对流室顶部(循环气流动方向下游)的循环气出口流出,经过循环气路再次回到辐射室底部的循环进气口,循环再利用。循环气的动力由置于循环气路中的风机提供,其中循环气的流量可通过风机输入端设置流量调节挡板和/或风机调频器进行调节。

77.另外,本技术采用电热元件来提供裂解反应所需要的热量,辐射室中以辐射传热为主。电热元件安装在裂解炉的辐射室,可布置在炉膛内墙体的一个或多个面,电热元件设置在炉墙内壁与辐射盘管之间且电热元件功率可调。在裂解炉工况改变时,可通过调节电热元件的功率,来改变裂解炉整体或局部的热负荷。

78.再者,裂解炉内和循环气路内的气体可以选择性置换。置换气由置换气体进口进入,被置换气由置换气体出口排出。置换气有三种选择:1)置换气为氮气或者惰性气体等保护性气体使裂解炉内处于非氧化气氛;2)置换气为二氧化碳和/或水蒸汽以强化辐射传热;3)置换气为上述保护性气体、二氧化碳和/或水蒸汽的混合物。裂解炉内和循环气管道内的气体置换完成后,置换气体进口、置换气体出口封闭。

79.裂解炉和循环气管道内部的循环气体可以置换成置换气体,也可不进行置换。

80.下面给出本技术的电加热乙烯裂解炉装置的示例实施例。

81.实施例1

82.如图2所示,一种电加热乙烯裂解炉装置:

83.裂解原料为石脑油,投料量为84.5吨/小时,稀释蒸汽流量与原料流量的比值为0.5(质量比),裂解炉装置的产能为20.7万吨乙烯/年。

84.本实施例的裂解炉的炉本体1为双辐射室11共用一个对流室12,双辐射室11外形尺寸(长

×

宽

×

高)为30

×4×

13.5米,对流室12外形尺寸(长

×

宽

×

高)为21

×

3.8

×

29.5米。辐射室11炉膛的侧墙和底部布置电热元件111,裂解炉总热负荷为133gcal/h。辐射室11内悬吊u型辐射盘管112,两个辐射室内共有192组u型辐射盘管。运行时,辐射室11的电热元件111发热并以辐射的方式加热辐射盘管112,原料在辐射盘管112内进行裂解反应。

85.在炉本体1外设置循环气路2,循环气路2通过辐射室11底部循环气进口113以及对流室12顶部的循环气出口121与裂解炉连通,循环气体由循环气进口113进入辐射室11,经

电热元件111加热后作为载热体进入对流室12,依次流经换热管束122的下混合预热段

‑

高压蒸汽过热段

‑

上混合预热段

‑

稀释蒸汽过热段

‑

原料二次预热段

‑

锅炉给水预热段

‑

原料一次预热段,由对流室12顶部循环气出口121进入循环气路2,经过风机4后由裂解炉炉底循环气进口113回到辐射室,进行加热再利用。

86.其中,电热元件材质选用硅钼棒。

87.循环气出口121设置在对流室顶部(循环气流动方向下游),数量为1个。循环气进口113设置在辐射室11的底部(循环气流动方向上游),每个辐射室设置1个。

88.风机4作为循环气热载体的动力输出,设置在裂解炉钢结构基础顶面上(钢结构基础顶标高+1.4m,裂解炉炉底面标高+4m)。风机流量3033nm3/min,额定功率200kw。选择变频风机,风机4前设置流量调节挡板3,通过变频器和流量调节挡板联合调节循环气流量。

89.裂解炉内的循环气体为氮气和二氧化碳的混合气,由置换气体进口5通入,装置中的被置换气体由置换气出口6排出。

90.置换气进口5设置在两处:在循环气管道上,流量调节挡板和风机之间设置1个置换气体进口5;在每个辐射室的侧墙下部设置2个置换气体进口5。

91.置换气体出口6设置在循环气管道上,流量调节挡板3之前、临近流量调节挡板3的位置设置1个置换气体出口6。

92.实施例2

93.如图3所示,将某乙烯生产厂原燃料燃烧型裂解炉改造成电加热裂解炉:

94.裂解原料为乙烷和丙烷的混合物为原料,投料量为8吨/小时,稀释蒸汽流量与原料流量的比值为0.3(质量比),裂解炉装置的产能为3万吨乙烯/年。

95.原裂解炉结构如下:

96.炉本体1为单辐射室11、单对流室12结构。辐射室11外形尺寸(长

×

宽

×

高)为8

×

2.8

×

10米,对流室12外形尺寸(长

×

宽

×

高)为8

×

1.6

×

13米。辐射室11悬吊辐射盘管112,辐射盘管112为下进上出的单程小直径炉管,共48根。裂解炉为全底部燃烧器供热,单台裂解炉总热负荷14.5gcal/h。换热管束122顺烟气流动方向由下至上分别为下混合预热段、高温蒸汽过热段、低温蒸汽过热段、上混合预热段、锅炉给水段、原料预热段。裂解炉烟气由炉顶引风机4引出至炉顶烟囱外排。引风机流量326nm3/min,功率额定55kw。

97.改造方案如下:

98.1)裂解炉的炉本体1结构不变,拆除底部燃烧器并封堵燃烧器接口,在辐射室11侧墙和底部布置电热元件,改造后单台裂解炉总热负荷13.7gcal/h,电热元件功率可调,电热元件材质为镍铬铝合金。

99.2)在引风机4出口新增旁路烟道作为循环气路2引至裂解炉底,裂解炉炉底新开设2个循环气进口113连接循环气路2。

100.3)在原烟囱下部、新增旁路烟道顶部增设挡板门7对烟囱进行封堵。

101.4)引风机4利旧。相比于燃料燃烧器加热需要不断补充常温助燃空气,燃料燃烧后生成高温烟气,改造后裂解炉使用循环气体作为热载体,炉底进口循环气温度约为120℃。由于改造后无排烟热损失,裂解炉热负荷减小,裂解炉内循环载热气体流量相对于改造前的烟气流量减少,为310nm3/min。经计算,引风机可利旧。

102.5)在循环气路2上临近引风机4入口的地方设置流量调节挡板3。

103.6)在辐射室11下部和循环气出口121处各设置1个置换气体进口5,在对流室12顶部开设2个置换气体出口6。

104.7)置换气体选择氩气、水蒸汽、二氧化碳的混合物。

105.裂解炉装置在运行时,电热元件发热,以提供辐射盘管内裂解反应所需热量。循环气体在辐射室内经电热元件加热,作为热载体进入对流段管束进行热量回收利用,换热后的循环气从对流室顶部进入循环气路。引风机将循环气引至裂解炉炉底,经过炉底电热元件加热后,重新回到辐射室。

106.本方案在改动量小、投资少的情况下可成功实现燃料燃烧型裂解炉向电加热裂解炉的转变,没有温室气体及有害气体污染物的排放,热效率可从原来的92%提高到98%以上,并且采用电加热本身对环境友好符合裂解炉的发展趋势。改造后辐射盘管不受火,且炉内为非氧化气氛,延长了炉管使用时寿命,大大提高了经济效益。

107.实施例3

108.如图4所示,一种电加热乙烯裂解炉装置:

109.裂解原料为石脑油,投料量为40吨/小时,裂解炉装置的产能为10万吨乙烯/年。

110.本实施例的裂解炉的炉本体1为单辐射室11,单对流室12,辐射室11外形尺寸(长

×

宽

×

高)为31

×4×

112米,对流室12外形尺寸(长

×

宽

×

高)为25.8

×2×

24.8米。

111.辐射室和对流室并列布置。辐射室11炉膛的顶部、底部和侧墙布置电热元件111,裂解炉总热负荷为65gcal/h。辐射室11内悬吊u型辐射盘管112,辐射室内共有112组u型辐射盘管。运行时,辐射室11的电热元件111发热并以辐射的方式加热辐射盘管112,原料在辐射盘管112内进行裂解反应。

112.在炉本体1外设置循环气路2,循环气路2通过辐射室11底部(循环气流动方向上游)循环气进口113以及对流室12底部(循环气流动方向下游)的循环气出口121与裂解炉连通,循环气体由循环气进口113进入辐射室11,经电热元件111加热后作为载热体进入对流室12,依次流经换热管束122的混合原料预热二段

‑

shp蒸汽预热二段

‑

shp蒸汽预热一段

‑

稀释蒸汽预热段

‑

混合原料预热一段

‑

锅炉给水预热段

‑

原料预热段,由对流室12底部循环气出口121进入循环气路2,经过风机4后由裂解炉炉底循环气进口113回到辐射室,重新进行加热利用。

113.其中,电热元件材质选用硅钼棒。

114.循环气出口121设置在对流室底部,数量为1个。循环气进口113设置在辐射室11的底部,数量为1个。

115.风机4作为循环气热载体的动力输出与裂解炉基础顶标高齐平。选择变频风机,风机4前设置流量调节挡板3,通过变频器和流量调节挡板联合调节循环气流量。

116.循环气为空气,炉内气体不进行置换。

117.实施例4

118.如图5所示,本实施例为实施例3所述装置的一种变形:

119.裂解装置的工艺条件、辐射室和对流室外形尺寸、辐射盘管结构和数量、电热元件材质均与实施例3相同。

120.本实施例中循环气进口113设置在辐射室11顶部(循环气流动方向上游),循环气出口121设置在对流室12顶部(循环气流动方向下游),风机4设置在裂解炉顶部平台上。循

环气由辐射室11顶部循环气进口113进入,在辐射室11的流动方向由上至下,进入对流室12由下至上依次经过各换热管束122进行对流传热,由对流室12顶部的循环气出口121排出进入循环气路2进行外循环,最终回到辐射室11内,重新进行加热循环。

121.循环气体为空气,炉内气体不进行置换。

122.实施例5

123.如图6所示,为根据本技术方案设计的甲醇装置转化炉示意图:

124.裂解原料为天然气和蒸汽的混合物,投料量为13800nm3/h。

125.转化炉的炉本体为单辐射室11,单对流室12结构。辐射室11外形尺寸(长

×

宽

×

高)为9.7

×

6.3

×

19米,对流室12外形尺寸(长

×

宽

×

高)为15.8

×

5.3

×

4米。辐射室11悬吊辐射盘管112,辐射盘管112为下进上出的单程小直径炉管,共42根。电热元件布置在辐射室的炉顶和侧墙,单台裂解炉总热负荷16gcal/h。对流室12水平放置,顺着循环气流动方向依次布置第一给水预热管束、混合气预热管束、天然气预热管束、蒸汽预热管束、第二给水预热管束、燃料气预热管束。

126.在辐射室11的顶部(循环气流动方向上游)设置循环气进口113,对流室12端部(循环气流动方向下游)设置循环气出口121,与循环气路113连接。循环气路2上设置风机4作为循环气的动力输出,风机4前安装流量调节挡板3。风机4进出口分别设置置换气体出口6、置换气体进口5。置换气选择氮气与二氧化碳混合气。

127.其中,电热元件材质选用硅碳棒。

128.运行前,关闭流量调节挡板3,启动风机4。置换气由置换气进口5进入,炉内以及循环气路2内的被置换气由置换气体出口6排出。当闭合回路内充满置换气时,关闭风机4停止气体置换,用盲法兰将置换气进出口密封。

129.运行时,电热元件发热,以热辐射的方式加热辐射盘管用以进行管内裂解反应。循环气由辐射室顶部循环气进口进入,经电热元件加热后作为热载体进入对流段,依次经过对流段内各段管束进行热量的回收利用,换热后的循环气由对流段端部的循环气出口流出进入循环气路。风机将循环气引至辐射室顶部循环气进口,重新回到辐射室进行加热。

130.本发明所述裂解炉装置适用的原料为乙烷、丙烷、液化气、石脑油、柴油、加氢尾油、凝析油、原油,或包含以上组分的混合物。并且本技术还适用于其他类型的管式加热炉例如转化炉、edc裂解炉、醋酸裂解炉、pdh装置加热炉、苯乙烯装置蒸汽过热炉、px装置加热炉、常减压炉、催化重整装置加热炉、焦化炉等。

131.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。