1.本发明属于煤炭清洁生产技术领域,涉及一种渣层在线修复的方法,特别涉及一种在线修复粉煤气化炉水冷壁固定渣层的方法。

背景技术:

2.目前,水冷壁气化炉作为气流床气化技术的重要类型,其核心思想为“以渣抗渣”,即利用气化过程中产生的大量熔渣,附着在气化炉内壁,形成具有较大热阻的隔热层,从而对炉体起到保护作用。同时固态渣层可使金属内壁免受气化熔渣的冲蚀,确保气化装置可以长周期运转。但在实际运行过程中,经过长周期运行后气化炉炉壁固定渣因厚度的不均、操作环境的改变等因素的影响,导致炉壁上渣层局部或大面积脱落,特别是具有一定倾斜角的炉底锥区域。一旦出现水冷壁表面上固定渣层脱落而不能及时修复情况时,气化炉耐火保温层就会立即损毁,炉内壁销钉烧熔,同时导致气化炉超温,须立即停车检修。

技术实现要素:

3.为了解决气化炉在实际运行期间水冷壁表面渣层局部或大面积脱落而影响气化炉长周期运行的技术问题,本发明的目的是在于提供一种在线修复粉煤气化炉水冷壁固定渣层的方法,通过选用高sio2、低cao、低al2o3的煤种直接作为气化炉原料煤或者作为优选煤与其他原煤混配后作为气化炉原料煤,严格控制原料煤中的硅铝比(sio2与al2o3质量百分含量比)和氧化钙含量,进而调节高温高压还原性气氛条件下气化炉内液态炉渣的流动性、粘度和表面张力等特性,达到修复水冷壁表面已局部或大面积脱落的渣层,形成具有较大热阻的隔热层,从而对炉体起到保护作用,使得气化炉能够长周期安全稳定运行。

4.为了实现上述技术目的,本发明采用如下技术方案:

5.一种在线修复粉煤气化炉水冷壁固定渣层的方法,将气化炉原料煤送入粉煤气化炉中进行气化反应,通过控制煤灰中硅铝比不低于2.0且氧化钙含量为8.0-13.0wt%,实现粉煤气化炉水冷壁上渣层的在线修复。

6.作为优选,所述气化炉原料煤包括如下组份:

7.优选煤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-2重量份;

8.其他原煤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-3重量份;

9.石灰石粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-3.5wt%优选煤和其他原煤的总煤量;

10.所述优选煤中硅铝比不低于2.5且氧化钙含量不高于10.0wt%;所述其他原煤为除优选煤以外的煤种。

11.较优选的,所述煤灰中硅铝比为2.00-3.00,氧化钙含量为8.0-13.0wt%

12.作为优选,所述气化炉原料煤的灰熔点为1200-1440℃。

13.作为优选,所述气化炉为加压气流床气化炉。

14.作为优选,所述气化反应温度为1400-1700℃,压力为2.5-5.0mpag。

15.本发明通过选用高sio2、低cao、低al2o3的煤种直接作为气化炉原料煤或者作为优

选煤与其他原煤混配后作为气化炉原料煤,严格控制气化炉原料煤中的硅铝比,提高液态渣的液化温度,增加液态渣在炉内流动性,同时发明人发现因煤灰成分中氧化钙表面张力较大,因此在满足气化炉内液态渣的液化温度和流动性的条件下严格控制煤灰中的氧化钙含量,从而降低液态渣表面张力。基于此,发明人意外地发现,通过对液态渣的液化温度、流动性和表面张力的协同调控,能够使得液态渣均匀地覆盖气化炉水冷壁上固定渣层的受损部位,形成具有较大热阻的隔热层,达到在线修复的目的,从而对炉体起到保护作用,使得气化炉能够长周期安全稳定运行。

16.本发明的优势在于:

17.1、本发明仅通过煤种的选择和配制,就能够具有调节气化炉内液态渣的液化温度、流动性和表面张力的作用,无需额外添加辅剂,进而无需设置辅剂回收和处理工艺,简单高效。

18.2、本发明仅通过煤种的选择和配制,即可对液态渣的液化温度、流动性和表面张力进行协同调控,能够使得液态渣均匀地覆盖气化炉水冷壁上固定渣层的受损部位,形成具有较大热阻的隔热层,达到在线修复的目的,从而对炉体起到保护作用,使得气化炉能够长周期安全稳定运行,避免了煤气化作为化工源头停车修复给企业造成的巨大经济损失。

19.3、本发明仅通过煤种的选择和配制,改变气化炉原料煤的组成,使调配后的原料煤适应煤气化装置要求,煤气化用煤选择范围更广。

具体实施方式

20.下面将通过实施例对本发明作进一步的描述,这些描述并不是要对本发明的内容作进一步的限定。本领域的技术人员应理解,对本发明内容的技术特征所做的等同替换,或相应的改进,仍属于本发明的保护范围之内。

21.实施例1

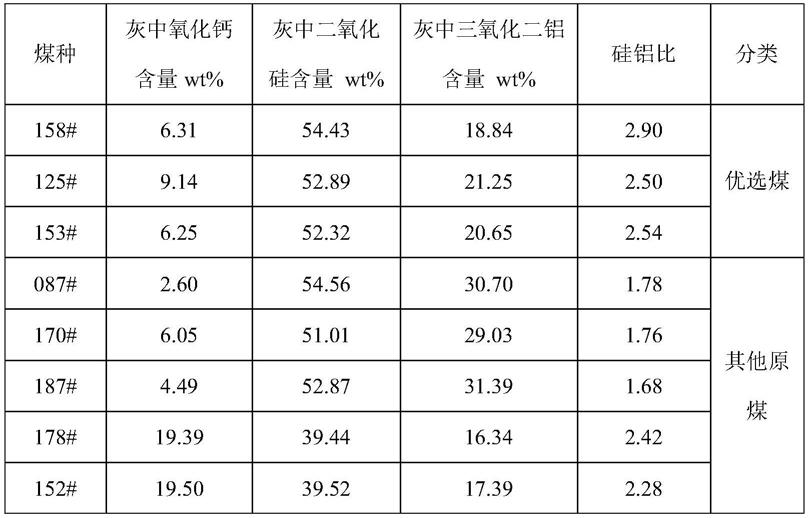

22.xrf荧光光谱法分析下列煤种的钙-硅-铝含量,如187#、158#、153#、152#、087#、170#、125#、178#,结果见表1。

23.表1单煤种的钙-硅-铝含量

[0024][0025]

上表中158#、125#、153#煤种中硅铝比不低于2.5且氧化钙含量不高于10.0wt%,符合优选煤定义。本实施例中,ap粉煤气化炉气化反应温度为1400-1700℃℃,压力为2.5-5.0mpag。

[0026]

(1)本公司ap粉煤气化炉原料煤原始配方为:

[0027]

087#

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1重量份;

[0028]

152#

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2重量份;

[0029]

石灰石粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.5wt%(087#和152#的总煤量);

[0030]

运行100天后,突然出现气化炉水冷壁渣层脱落,特别是底锥段水冷壁渣层脱落,底锥段汽水混合物管道蒸汽密度计读数会出现突然从正常值740kg/m3下降到异常值400kg/m3、破渣机持续报警、破渣机油压从1.0mpag突然上升到18.0mpag、粗煤气中co2从正常值2.3%下降到异常值1.4%、粗煤气中ch4从正常值200ppm上升到600ppm、水冷壁蒸汽产量大幅度波动等一系列异常现象,其结果如表2所示;

[0031]

(2)改变气化炉原料煤配方,将优选煤与其他原煤混配形成新的配方为:

[0032]

158#

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1重量份;

[0033]

187#

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1重量份;

[0034]

石灰石粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.8wt%(158#和187#的总煤量);

[0035]

运行5天后,气化生产数据产生明显变化,其结果如表2所示,生产恢复正常,说明气化炉水冷壁上渣层厚度明显改善,固定渣层得到修复;该混煤的钙-硅-铝含量以及使用前后气化生产数据见表2。

[0036]

表2不同气化炉原料煤配方钙-硅-铝含量以及气化生产数据

[0037]

技术特征:

1.一种在线修复粉煤气化炉水冷壁固定渣层的方法,其特征在于:将气化炉原料煤送入粉煤气化炉中进行气化反应,通过控制煤灰中硅铝比不低于2.0且氧化钙含量为8.0-13.0wt%,实现粉煤气化炉水冷壁上渣层的在线修复。2.根据权利要求1所述的一种在线修复粉煤气化炉水冷壁上渣层的方法,其特征在于:所述气化炉原料煤包括如下组份:优选煤1-2重量份;其他原煤0-3重量份;石灰石粉0-3.5wt%优选煤和其他原煤的总煤量;所述优选煤中硅铝比不低于2.5且氧化钙含量不高于10.0wt%;所述其他原煤为除优选煤以外的煤种。3.根据权利要求1或2所述的一种在线修复粉煤气化炉水冷壁固定渣层的方法,其特征在于:所述煤灰中硅铝比为2.00-3.00,氧化钙含量为8.0-13.0wt%。4.根据权利要求1或2所述的一种在线修复粉煤气化炉水冷壁固定渣层的方法,其特征在于:所述气化炉原料煤的灰熔点为1200-1440℃。5.根据权利要求1或2所述的一种在线修复粉煤气化炉水冷壁固定渣层的方法,其特征在于:所述气化炉为加压气流床气化炉。6.根据权利要求1或2所述的一种在线修复粉煤气化炉水冷壁固定渣层的方法,其特征在于:所述气化反应温度为1400-1700℃,压力为2.5-5.0mpag。

技术总结

本发明公开了一种在线修复粉煤气化炉水冷壁固定渣层的方法,其特征在于:将气化炉原料煤送入粉煤气化炉中进行气化反应,通过控制煤灰中硅铝比不低于2.0且氧化钙含量为8.0-13.0wt%,实现粉煤气化炉水冷壁上渣层的在线修复。本发明通过选用高SiO2、低CaO、低Al2O3的煤种直接作为气化炉原料煤或者作为优选煤与其他原煤混配后作为气化炉原料煤,严格控制煤灰中的硅铝比和氧化钙含量,进而调节高温高压还原性气氛条件下气化炉内液态炉渣的流动性、粘度和表面张力等特性,达到修复水冷壁表面已局部或大面积脱落的渣层,形成具有较大热阻的隔热层,从而对炉体起到保护作用,使得气化炉能够长周期安全稳定运行。能够长周期安全稳定运行。

技术研发人员:王贵顺 宋星星 叶莲祥 孙逢玖 罗盼盼 李小兵

受保护的技术使用者:中国石油化工股份有限公司巴陵分公司

技术研发日:2020.06.19

技术公布日:2021/12/21