1.本发明涉及粉料特别是焦粉的加压输送技术,特别涉及一种粉料加压密相输送的锁斗、锁斗加压系统和粉料加压输送系统。

背景技术:

2.在我国现有煤炭储量中,含水高并含有大量挥发份的低阶变质煤占大部分。为了分级、分质利用这种煤炭资源,一般先采用低温热解技术,在400

‑

900℃的温度下,将煤炭附加值高的焦油提取出来(附带煤气),而残留的固体物即为焦炭。采用大颗粒热解技术产生的焦炭,往往作为钢铁行业的还原剂,但这种技术的出油率稍低。近些年来,随着小颗粒快速热解技术的发展,多采用将煤粉作为热解原料,出油率高,但产生的焦粉粒度小,易自燃,难以长距离运输,需要就地直接转化,而将这些焦粉作为化工原料,送入气化炉气化,生产合成气来生产化学品是焦粉利用的主要发展方向,这也为煤炭的分质利用需要形成了闭环的要求。

3.焦粉离开热解的温度一般在400

‑

900℃(水含量接近0),然后经换热副产中低压蒸汽,但在200℃以下继续冷却就只能使用循环冷却水完成,设备投资和耗水量大,这就要求气化装置最好能在200℃以上接收焦粉,同时考虑焦粉的活性,采用干粉气流床气化是最为合适热焦粉转化方式。

4.干粉气流床气化一般为加压气化,需要通过煤粉加压系统将煤粉(焦粉)加压后经密相输送管线计入气化炉。煤粉加压系统一般包括常压粉仓、锁斗和高压加料罐三部分,其中锁斗作为将低压粉体输送至高压加料罐的关键设备,是整个粉体输送系统的最为复杂和重要的一部分。200℃以上的焦粉进料,对于锁斗装置的运行就会提出更为严格的要求。

5.锁斗的充压需要采用惰性气体,较多采用co2作为加压气(载气),一般来自化工厂的下游净化工段,受其工艺(低温甲醇洗)影响,co2中一般含有微量甲醇,浓度为150

‑

300mg/m3。加压气在锁斗泄压时需要全部排放,国家对于排放气中甲醇的排放标准为小于50mg/m3,这就对工艺的环保性提出了要求,目前采用的气化前端清洗脱除甲醇还是气化排放时清洗脱除甲醇,其投入的设备装置等投资成本还是后期的运行费用,都是比较高。

6.对于锁斗中粉体料位的测量,现有技术一般采用放射性料位计,使用放射性物质co

‑

60和se

‑

137作为测量介质,这两种物质半衰期在5

‑

10年,也就是说每过5

‑

10年就需要对料位计内的放射性物质进更换。更换后的放射性物质还需要专业的设置进行存放管理,造成放射性料位计的使用成本十分高昂,并且更换下的放射性物质的后续处理十分困难,非常不利于环境保护。放射性料位计在正常使用时,会在设备周围一定范围内形成辐射,对于人员安全造成不利影响。因此开发一种简单可靠,安全环保的锁斗粉体料位测量方式也是粉体输送系统所亟需的。

7.专利cn111362002a一种粉煤高温空气气力输送系统,提出了一种高温粉煤的输送方法,但是这种方法只能用于低压系统,对于市面上主流的高压气流床气化技术并不适用。

8.专利cn202708582u一种煤粉锁斗充压用气系统,提出了氮气作为载气下的煤粉锁

斗充压方法,对于co2为载气和锁斗在高温情况下的使用没有涉及,锁斗料位的测量也没有涉及到。

9.专利cn205556580u一种改进的煤粉加压控制系统,对现有粉煤锁斗加压进行了改进,但是对高温焦粉的使用,锁斗料位的测量和去除载气中甲醇也没有涉及,并不适用高温粉焦的输送。

10.综上所述,对于干粉气化,尤其是高温热焦粉的气化,亟需一种能够满足高温使用,同时满足的环保新要求的锁斗充压技术。

技术实现要素:

11.有鉴于此,本发明提供一种锁斗、锁斗加压系统和粉料加压输送系统,基于本发明的提供的技术方案,利于加压气co2的环保排放。

12.本发明一方面提供一种锁斗,所述锁斗设有入料口、出料口和泄压口,所述出料口设于所述锁斗的底部,所述出料口上设有用于向锁斗内通入加压气的充气锥,所述充气锥上设有所述加压气的入气口,所述充气锥内设有供所述锁斗内的物料从锁斗的所述出料口向外部输出的物料通道。

13.优选的,所述充气锥包括承压壳体、烧结金属网和为所述烧结金属网提供支撑的金属板;

14.所述充气锥的入气口设于所述承压壳体上,所述烧结金属网设于所述承压壳体内腔中,且所述烧结金属网整体围绕形成所述物料通道,所述金属板设于所述承压壳体的内壁和所述烧结金属网之间,所述金属板上开设有多个气孔;

15.进一步优选的,所述烧结金属网包括多层层叠的烧结金属丝网。

16.本发明还提供一种锁斗加压系统,包括,

17.上文所述的锁斗;

18.二氧化碳加压气气源,所述锁斗的充气锥的入气口与所述二氧化碳加压气气源通过加压气进气管线连接,所述加压气进气管线上设有加压气流量控制阀;

19.优选的,所述锁斗加压系统还包括充气锥充压控制单元,所述充气锥充压控制单元包括用于控制所述加压气流量控制阀的开度的充气锥充压控制模块,所述加压气进气管线上还设有用于检测加压气流量的流量计,所述充气锥充压控制模块与所述流量计通信连接;

20.优选的,所述锁斗加压系统还包括用于向所述锁斗内补充加压气的管道补气单元,所述管道补气单元包括设于所述充气锥的物料通道出口处的管道补气器、连接于所述管道补气器和所述加压气进气管线之间的管道补气管线,所述管道补气管线上设有管道补气阀和管道补气限流孔板。

21.本发明还提供利用上文所述的锁斗加压系统进行锁斗加压的方法,包括如下步骤:

22.通过所述加压气进气管线将所述二氧化碳加压气气源内的加压气输入至所述充气锥的入气口,从而向所述锁斗加压;优选的,通过充气锥充压控制单元的充气锥充压控制模块控制所述加压气流量控制阀的开度,以调控经由所述加压气进气管线通入所述充气锥的加压气流量;

23.优选的,通过管道补气单元向所述锁斗内补充锁斗加压所需的加压气。

24.本发明还提供一种粉料加压输送系统,包括上文所述的锁斗加压系统、常压粉料仓和高压给料罐;

25.所述常压粉料仓的出料口和所述锁斗的入料口通过锁斗进料管线连接,所述锁斗进料管线上设有锁斗入口阀;

26.所述锁斗的充气锥的所述物料通道和所述高压给料罐的入料口通过锁斗出料管线连接,所述锁斗出料管线上设有锁斗出口阀;

27.所述锁斗的泄压口和所述常压粉料仓之间通过泄压管线连接,所述泄压管线上设有锁斗放空调节阀;

28.优选的,所述粉料加压输送系统还包括用于检测所述常压粉料仓在下料前和下料后的重量并根据二者的重量差值与预设的锁斗载重的比较结果控制所述锁斗入口阀的开闭的常压粉料仓称重单元;

29.优选的,所述粉料加压输送系统还包括用于检测所述高压给料罐在进料前和进料后的重量并根据二者的重量差值与预设的锁斗载重的比较结果控制所述锁斗出口阀的开闭的高压给料罐称重单元;

30.优选的,所述粉料加压输送系统还包括用于控制所述锁斗放空调节阀的开度以调控锁斗内压力的锁斗放空控制单元;

31.优选的,所述粉料加压输送系统还包括用于向所述锁斗入口阀和锁斗出口阀输入吹扫气以冷却阀门内的填料的阀门冷却吹扫单元。

32.进一步的,所述管道补气单元的管道补气器设于所述充气锥的所述物料通道和所述锁斗出料管线之间。

33.进一步的,所述常压粉料仓称重单元包括用于检测所述常压粉料仓在下料前和下料后的重量的第一称重元件,还包括与所述第一称重元件通信连接的锁斗入口阀控制模块,所述锁斗入口阀控制模块用于根据所述第一称重元件输出的所述常压粉料仓在下料前和下料后的重量计算得到二者的重量差值并根据该重量差值与预设的锁斗载重的比较结果,控制所述锁斗入口阀的开闭;

34.所述高压给料罐称重单元包括用于检测所述高压给料罐在进料前和进料后的重量的第二称重元件,还包括与所述第二称重单元通信连接的锁斗出口阀控制模块,所述锁斗出口阀控制模块用于根据第二称重单元输出的所述高压给料罐在进料前和进料后的重量计算得到二者的重量差值并根据该重量差值与预设的锁斗载重的比较结果,控制所述锁斗出口阀的开闭。

35.进一步的,所述锁斗入口阀和所述锁斗出口阀上分别设有用于通入吹扫气以冷却阀门内的填料的吹扫口;所述阀门冷却吹扫单元包括连接于所述二氧化碳加压气气源和所述锁斗入口阀的吹扫口之间的第一吹扫气管线、连接于所述二氧化碳加压气气源和所述锁斗出口阀的吹扫口之间的第二吹扫气管线,所述第一吹扫气管线和第二吹扫气管线上分别设有吹扫气限流孔板。

36.进一步的,所述锁斗放空控制单元包括用于调控所述锁斗放空调节阀开度的锁斗放空调节阀控制模块,所述锁斗放空调节阀控制模块与锁斗上的压力表、高压给料罐上的压力表通信连接。

37.进一步的,所述锁斗进料管线、锁斗出料管线和泄压管线上分别设有管道应力消除结构;

38.优选的,所述管道应力消除结构包括分别设于锁斗进料管线、锁斗出料管线和泄压管线上的波纹管,还包括沿着波纹管的轴向方向在所述波纹管的前后两侧之间设置的单式铰链。

39.本发明还提供基于上文所述的粉料加压输送系统的粉料加压输送方法,包括如下步骤:

40.1)收粉阶段:开启所述锁斗入口阀,所述常压粉料仓向所述锁斗下料;

41.2)充压阶段:所述常压粉料仓下料完毕后,通过所述加压气进气管线将所述二氧化碳加压气气源内的加压气经由所述充气锥的入气口充入所述锁斗,从而向所述锁斗加压;

42.3)下粉阶段:调控所述锁斗放空调节阀以调节锁斗内的压力并使所述锁斗和所述高压给料罐之间的压差符合预设的压差要求;然后打开所述锁斗出口阀,所述高压给料罐开始进料;

43.4)泄压阶段:所述高压给料罐进料完毕后,调节所述锁斗放空调节阀,使所述锁斗内的压力泄压至常压;

44.优选的,在开始所述步骤1)之前,通过所述阀门冷却吹扫单元向所述锁斗入口阀和锁斗出口阀输入吹扫气;

45.优选的,所述步骤1)中,通过所述常压粉料仓称重单元检测常压粉料仓在下料前和下料后的重量,并将二者的重量差值与预设的锁斗载重进行比较,当该重量差值与所述预设的锁斗载重一致时,关闭所述锁斗入口阀;

46.优选的,步骤2)中,向所述锁斗加压过程中,通过所述充气锥充压控制单元的充气锥充压控制模块控制所述加压气流量控制阀的开度,以调控经由所述加压气进气管线通入所述充气锥的加压气流量;优选的,通过管道补气单元经所述管道补气器向所述锁斗内补充加压气;

47.优选的,所述锁斗放空控制单元包括用于调控所述锁斗放空调节阀开度的锁斗放空调节阀控制模块,所述锁斗放空调节阀控制模块与锁斗上的压力表、高压给料罐上的压力表通信连接;所述步骤3)中,所述锁斗放空调节阀控制模块根据锁斗上的压力表和高压给料罐上的压力表分别输出的压力数据计算得到锁斗和高压给料罐之间的压差,并根据该压差与预设的压差要求的比较结果,调控所述锁斗放空调节阀的开度以调节锁斗内的压力,并使所述锁斗和所述高压给料罐之间的压差符合所述预设的压差要求;所述步骤4)中,通过所述锁斗放空控制单元调控所述锁斗放空调节阀的开度以使所述锁斗内的压力泄压至常压,优选所述锁斗放空调节阀控制模块根据锁斗上的压力表输出的压力数据计算得到锁斗降压速率并根据该锁斗降压速率与预设的锁斗降压速率要求的比较结果,调控所述锁斗放空调节阀的开度以使锁斗按照预设的锁斗降压速率要求泄压至常压;

48.优选的,步骤3)中,通过高压给料罐称重单元检测所述高压给料罐在进料前和进料后的重量,并将二者的重量差值与预设的锁斗载重进行比较,当该重量差值与所述预设的锁斗载重一致时,关闭所述锁斗出口阀;

49.本发明提供的技术方案特别适用于200℃以上的焦粉的密相加压输送。

50.本发明提供的技术方案具有如下有益效果:

51.1、本发明对锁斗的充压结构进行改造,在锁斗的底部出料口设置用于充入加压气的充气锥,从而加压气co2由锁斗锥底通入,加压气co2将从锁斗内的粉料例如煤粉、高温焦粉中穿过,通过炭的吸附作用,将co2中大部分(例如95%以上)的甲醇进行吸附清除,不用新增甲醇清除系统,大幅降低加压气co2中甲醇清除的投资和成本,同时有利于锁斗泄压时放空气实现达标排放(<50ppm)。

52.2、优选方案中,在粉料加压输送系统中设置常压粉料仓称重单元和高压给料罐称重单元,通过常压粉料仓和高压给料罐称重变化与预设的锁斗载重进行比较,来监控锁斗进料和出料情况,进而控制锁斗入口阀和锁斗出口阀的开闭,调控锁斗的进料和出料。这样避免了直接在锁斗上安装称重元件,因锁斗装卸料及充放压,锁斗的震动大,上下伸缩大,容易影响测量的准确性和设备寿命。通过改变锁斗料位测量方式,弃用放射性料位计,实现整个输粉系统的安全、无核化,有效降低了系统运行维护成本,提高环保安全性。

53.3、优选方案中,设置阀门冷却吹扫单元,保护锁斗入口阀和锁斗出口阀等阀门内的阀门填料,降低了阀门对填料的要求,使现有阀门也可在高温焦粉环境下正常使用,可降低设备的投资,解决了高温焦粉特别是200℃以上焦粉的输送问题。

附图说明

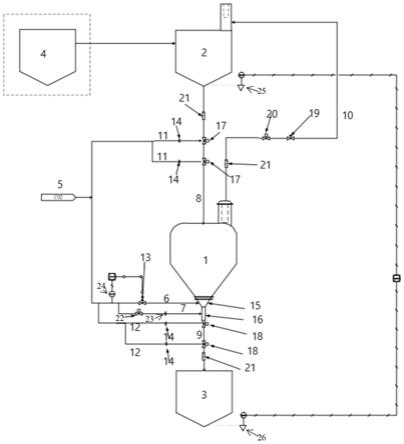

54.图1是一种实施方式中粉料加压输送系统示意图;

55.图2是充气锥俯视结构示意图;

56.图3是充气锥中金属板的结构示意图;

57.图4是烧结金属丝网的平面示意图;

58.图5是管道应力消除结构的结构示意图;

59.图6是一种实施方式中吹扫口的设置位置示意图。

具体实施方式

60.为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。

61.参见图1,本发明提供一种改进的锁斗1。该锁斗1和现有煤粉锁斗类似的设有入料口,在底部设有出料口,还设有泄压口。本发明对现有锁斗进行改进,在锁斗1的出料口上设有充气锥15,该充气锥15配置为用于向锁斗1内通入加压气,特别是二氧化碳加压气;在充气锥15上设有供加压气进入的入气口,在充气锥15内设有物料通道30,用于供锁斗1内的物料(例如煤粉或焦粉)从锁斗1的底部出料口向外部输出,例如向下游的高压给料罐3输出。

62.当锁斗1需要充压时,充压气例如二氧化碳充压气从锁斗1底部的充气锥15进入。对于粉料,例如焦粉,其是通过煤的热解产生的,在热解的过程中,煤的挥发份和绝大部分水分从煤中剥离,剩下的就是炭和灰分,这也是焦粉的主要成分,焦粉粒度小空隙率大。焦粉对co2气中甲醇具有良好的吸附效果。将锁斗的co2充压气通过锥底通入,从粉料中穿过,加压气与粉料的炭表面接触的程度高,吸附力大,粉料(炭)对甲醇的吸附能力强;通过炭的吸附作用,将co2中大部分(例如95%以上)的ch3oh进行吸附清除,使锁斗放空气实现达标排放(<50ppm)。

63.进一步的,本发明对充气锥结构进行了改进,以利于从锁斗锥部充压。具体的,参见图2

‑

4,充气锥15具体包括承压壳体27、烧结金属网29和金属板28。在承压壳体27上开设充气锥15的入气口;烧结金属网29设置在承压壳体27内腔中,如图2所述,烧结金属网29整体围绕形成物料通道30;金属板28设在承压壳体27的内壁和烧结金属网29之间,为烧结金属网29提供支撑作用。在金属板28上开设有多个气孔31,例如开设1500

‑

2000个孔径为10

‑

20mm的气孔。具体的,烧结金属网29为多层层叠的烧结金属丝网32编制而成,兼具强度和整体韧性;例如烧结金属网29可以为数十层1

‑

2mm的烧结金属丝网32编制而成,烧结金属丝网32的网眼间距例如为5

‑

10mm。采用改进结构的充气锥,可有效的提升通气元件的通气率和耐压差能力,与传统的烧结金属板相比,该结构的抗压差能力从1.0mpa提高至3.0mpa以上,通气率提高100%以上,可有效满足锁斗锥部充气的需要。

64.基于上述锁斗,本发明还提供一种锁斗加压系统以及利用该锁斗加压系统进行锁斗加压的方法。参见图1,该锁斗加压系统包括上文所述的锁斗1和二氧化碳加压气气源5。其中,锁斗1的充气锥15的入气口和二氧化碳加压气气源5之间通过加压气进气管线6连接,加压气进气管线6上设有加压气流量控制阀13。锁斗1需要充压时,打开加压气流量控制阀13,将二氧化碳加压气气源5内的加压气输入至充气锥15的入气口,进而向锁斗1内加压。

65.进一步的,锁斗加压系统还设有充气锥充压控制单元。具体的,充气锥充压控制单元包括用于控制加压气流量控制阀13的开度的充气锥充压控制模块,加压气进气管线6上还设有用于检测该管线上加压气流量的流量计24,充气锥充压控制模块与该流量计24通信连接。锁斗1充压过程中,可以通过充气锥充压控制单元的充气锥充压控制模块控制加压气流量控制阀13的开度,以调控经由加压气进气管线6通入充气锥15的加压气流量。例如,在一些实施方式中,例如预先根据锁斗1所需充压的目标压力和充压所需要的时间计算出锁斗在现有压力下充压所需的加压气流量(一些实施方式中,例如也可以由充气锥充压控制模块完成该计算,例如充气锥充压控制模块还可以设置为与锁斗上的压力计通信连接以接收检测到的锁斗压力信息),充气锥充压控制模块根据计算获得的锁斗充压所需的加压气流量来调控加压气流量控制阀13的开度使加压气进气管线上的加压气流量满足计算获得的锁斗充压所需的加压气流量要求,例如,充气锥充压控制模块根据加压气进气管线上的流量计24输出的流量数据与锁斗充压所需的加压气流量要求的比较结果来调控加压气流量控制阀13的开度。例如在一些实施方式中,通过调控加压气流量控制阀13的开度,还使锁斗充压气通过锁斗充气锥15进入锁斗的体积流速保持一致,根据体积流速v和压差δp的关系δp=v^2,当体积流速保持不变的时候,压差也是保持不变的,从而保持锁斗充气锥15在充压过程中所承受的压差保持一致,保持承压元件运行工况波动少,利于设备的长周期运行。

66.进一步的,锁斗加压系统还包括用于向锁斗1内补充加压气的管道补气单元。具体的,管道补气单元包括设于充气锥1的物料通道30出口处的管道补气器16(管道补气器16的一端与物料通道30连通)、连接于管道补气器16和加压气进气管线6之间的管道补气管线7,管道补气管线7上设有管道补气阀22和管道补气限流孔板23。具体的,管道补气器16的内衬管为烧结金属,管道补气器上设有用于通入加压气的加压气进气口,通过该加压气进气口与管道补气管线7连接。通过设置管道补气单元,根据需要启用管道补气单元,一方面可以根据锁斗充压的需要配合充气锥15向锁斗1补充加压所需的加压气,另一方面,在充气锥15

的物料通道30出口处设管道补气器16,经该管道补气器16再与下游的管线(例如锁斗出料管线9)连接(二者连通),可以对管线内存在的粉料进行流化,使得锁斗1向下游的高压给料罐3下料更为顺畅。例如,在一些具体实施方式中,锁斗充压(或称为锁斗加压)过程中,预先根据锁斗1所需充压的目标压力(例如4.5

‑

5.0mpa)计算出锁斗充压所需的加压气流量,先通过锁斗充气锥15将加压气充入锁斗1内,当锁斗压力充至接近目标压力时,例如充压至4.0mpa时,此时可以同步投用管道补气单元,打开管道补气阀22,调小加压气流量控制阀13的开度使得经由充气锥15的入气口充入的加压气流量减小,避免过充;投用管道补气单元时,打开管道补气阀22向锁斗1内补充加压气,使其充压至目标压力,通过在管道补气管线7上设管道补气限流孔板23,使管道补气管线7上的加压气得到限流,例如将管道补气管线7上的加压气流量控制在200

‑

400kg/h左右。

67.基于上述锁斗和锁斗加压系统,本发明还提供一种粉料加压输送系统和利用该粉料加压输送系统进行粉料加压输送的方法。参见图1,粉料加压输送系统包括上述锁斗加压系统,常压粉料仓2和高压给料罐3。根据生产现场情况,还可以配置粉体输送仓4,通过管线与常压粉料仓2的入料口连接。

68.其中,常压粉料仓2的出料口和锁斗1的入料口通过锁斗进料管线8连接,锁斗进料管线8上设有锁斗入口阀17;锁斗1的充气锥15的物料通道30和高压给料罐3的入料口通过锁斗出料管线9连接,锁斗出料管线9上设有锁斗出口阀18;锁斗1的泄压口和常压粉料仓2之间通过泄压管线10连接,泄压管线10上设有锁斗放空调节阀19。优选的,在泄压管线10上还设有锁斗放空切断阀20。

69.在优选实施方式中,粉料加压输送系统还包括常压粉料仓称重单元、高压给料罐称重单元、锁斗放空控制单元和阀门冷却吹扫单元。

70.其中,常压粉料仓称重单元用于检测常压粉料仓2在下料前和下料后的重量并根据二者的重量差值(即下料前和下料后的重量差值)与预设的锁斗载重(即预设的锁斗收粉重量)的比较结果控制锁斗入口阀17的开闭;例如在锁斗收粉阶段,当常压粉料仓2下料前和下料后的重量差值与预设的锁斗载重一致时,说明锁斗1收粉完毕,则关闭锁斗入口阀17,停止常压粉料仓2的下料。具体的,常压粉料仓称重单元包括用于分别检测常压粉料仓2在下料前和下料后的重量的第一称重元件(例如重力传感器/称重传感器)25,还包括与第一称重元件25通信连接的锁斗入口阀控制模块,锁斗入口阀控制模块用于根据第一称重元件25输出的常压粉料仓2在下料前的重量w

cb1

和下料后的重量w

cb2

计算得到二者的重量差值w

cb1

‑

w

cb2

,并根据该重量差值与预设的锁斗载重w

lh

的比较结果,控制锁斗入口阀17的开闭,例如,在锁斗收粉阶段,当w

lh

=w

cb1

‑

w

cb2

,判定锁斗1收粉完毕,控制锁斗入口阀17关闭。

71.高压给料罐称重单元用于检测高压给料罐3在进料前和进料后的重量并根据二者的重量差值(即进料前和进料后的重量差值)与预设的锁斗载重的比较结果控制锁斗出口阀18的开闭;例如在锁斗1下粉阶段,当高压给料罐3进料前和进料后的重量差值与预设的锁斗载重一致时,说明锁斗1下粉完毕,则关闭锁斗出口阀18,停止锁斗1下粉。具体的,高压给料罐称重单元包括用于分别检测高压给料罐3在进料前和进料后的重量的第二称重元件(例如重力传感器/称重传感器)26,还包括与第二称重单元26通信连接的锁斗出口阀控制模块,锁斗出口阀控制模块用于根据第二称重单元26输出的高压给料罐3在进料前的重量w

dv1

和进料后的重量w

dv2

计算得到二者的重量差值w

dv2

‑

w

dv1

,并根据该重量差值与预设的锁

斗载重w

lh

的比较结果,控制所述锁斗出口阀18的开闭;例如,在锁斗下粉阶段,当w

lh

=w

dv2

‑

w

dv1

,判定锁斗1下粉完毕,控制锁斗出口阀18关闭。

72.锁斗放空控制单元,用于控制所述锁斗放空调节阀19的开度以调控锁斗1内的压力。一些实施方式中,锁斗放空控制单元包括用于调控锁斗放空调节阀19开度的锁斗放空调节阀控制模块,锁斗放空调节阀控制模块与锁斗1上的压力表(用于检测锁斗内的压力)、高压给料罐3上的压力表(用于检测高压给料罐内的压力)通信连接的;锁斗放空调节阀控制模块用于根据锁斗1上的压力表和高压给料罐3上的压力表分别输出的压力数据计算得到锁斗1和高压给料罐3之间的压差,并根据该压差与预设的压差要求(即预设的锁斗和高压给料罐的压差要求,例如二者压差要求在0.05mpa以内)的比较结果,调控锁斗放空调节阀19的开度以调节锁斗1内的压力,从而使锁斗1和高压给料罐3之间的压差符合预设的压差要求。例如在锁斗1向高压给料罐3下粉之前,如果锁斗1压力过高导致锁斗1和高压给料罐3之间的压差超过了压差要求范围,通过锁斗放空控制单元调控锁斗放空调节阀19以调节锁斗内的压力,使锁斗压力降低,使锁斗1和高压给料罐3之间的压差符合预设的压差要求。

73.进一步的,可以通过调节锁斗放空调节阀19的开度使所述锁斗1内的压力泄压至常压。优选的,上述锁斗放空控制单元还可以调控锁斗放空调节阀19的开度以使所述锁斗1内的压力泄压至常压。进一步优选的,在锁斗泄压阶段,锁斗放空控制单元的锁斗放空调节阀控制模块还用于根据锁斗1上的压力表输出的压力数据计算得到锁斗降压速率,并根据该锁斗降压速率与预设的锁斗降压速率要求(例如0.45mpa/min

‑

0.5mpa/min)的比较结果,调控所述锁斗放空调节阀19的开度以使锁斗1按照预设的锁斗降压速率要求泄压至常压。

74.阀门冷却吹扫单元,用于向锁斗入口阀17和锁斗出口阀18输入吹扫气以冷却阀门内的填料35。具体的,参见图6,锁斗入口阀17和锁斗出口阀18上分别设有用于通入吹扫气以冷却阀门内的填料35的吹扫口36。阀门冷却吹扫单元包括连接于二氧化碳加压气气源5和锁斗入口阀17的吹扫口之间的第一吹扫气管线11、连接于二氧化碳加压气气源5和锁斗出口阀18的吹扫口之间的第二吹扫气管线12,第一吹扫气管线11和第二吹扫气管线12上分别设有吹扫气限流孔板14。焦粉经过热解后,温度一般在200℃以上,阀门常见填料四氟乙烯的耐受温度在240℃左右,焦粉温度与填料耐受温度接近,如果不对阀门进行降温处理,阀门填料就容易失效,造成阀门泄漏故障,尤其是焦粉通过路径上的锁斗入口阀17和锁斗出口阀18。本发明通过设置阀门冷却吹扫单元,在锁斗入口阀17和锁斗出口阀18的阀体上设置有吹扫口36,通过第一吹扫气管线11和第二吹扫气管线12上的吹扫气限流孔板14将co2(例如50

‑

100kg/h的co2)送入到阀门之中,能有效阻止高温热焦粉对阀门填料的损坏。

75.在优选实施方式中,锁斗进料管线8、锁斗出料管线9和泄压管线10上分别设有管道应力消除结构21;因为高压给料罐3布置在锁斗1下游,通过在锁斗进料管线8、锁斗出料管线9和泄压管线10上均设管道应力消除结构21,能有效避免锁斗1在运行过程中对高压给料罐称重单元的影响。具体的,管道应力消除结构21为一种单式铰链型膨胀节,参见图5,包括分别设于锁斗进料管线、锁斗出料管线和泄压管线上的波纹管33,还包括沿着波纹管33的轴向方向在波纹管33的前后两侧之间设置的单式铰链34。锁斗1运行过程中产生的管道应力通过膨胀节波纹结构进行吸收,同时通过波纹管33外的单式铰链34可保证膨胀节仅在轴向上作用,避免径向上出现变形,从而延长膨胀节的使用寿命。

76.文中涉及的各个控制模块,例如锁斗入口阀控制模块、锁斗出口阀控制模块、充气锥充压控制模块、锁斗放空调节阀控制模块等,具体例如为具有相应控制及计算功能的芯片等,可集成于系统控制器中,或独立设置。

77.作为一种示例说明,基于上述粉料加压输送系统的粉料加压输送方法,其运行步骤包括四个阶段,分别是1)收粉阶段、2)充压阶段、3)下粉阶段和4)泄压阶段。锁斗运行可以通过顺控来循环运行。

78.在锁斗1投入使用进行收粉前,即在进行如下步骤1)之前,通过阀门冷却吹扫单元向锁斗入口阀17和锁斗出口阀18的吹扫口36输入吹扫气,锁斗1准备收粉。

79.步骤1)收粉阶段:开启锁斗入口阀17,常压粉料仓2向锁斗1下料,将粉料例如高温焦粉送入锁斗1。优选的,锁斗入口阀17开启后,常压粉料仓称重单元投入使用,检测常压粉料仓2在下料前和下料后的重量,并将二者的重量差值与预设的锁斗载重进行比较,当该重量差值与预设的锁斗载重一致时,判定为锁斗收满粉料,关闭锁斗入口阀17。

80.步骤2)充压阶段:步骤1)常压粉料仓2下料完毕后(即锁斗1完成收粉后),通过加压气进气管线6将二氧化碳加压气气源5内的加压气经由充气锥15的入气口充入锁斗1,从而向锁斗1加压。优选的,向锁斗1加压过程中,通过充气锥充压控制单元的充气锥充压控制模块控制加压气流量控制阀13的开度,以调控经由加压气进气管线6通入充气锥15的加压气流量。进一步具体的,步骤1)常压粉料仓1下料完毕后,预先根据锁斗1所需充压的目标压力(例如4.5

‑

5.0mpa)和充压所需要的时间计算出锁斗1在现有压力下充压所需的加压气流量,例如可以通过锁斗充压气计算模块完成该计算,或者在充气锥充压控制模块内配置该计算功能。充气锥充压控制模块调控加压气流量控制阀13的开度使加压气进气管线6上的加压气流量满足锁斗充压所需的加压气流量要求。优选的,在调控加压气流量控制阀13开度的过程中,还优选使锁斗充压气通过锁斗充气锥15进入锁斗的体积流速保持一致。

81.一些具体实施方式中,在充压后期还可以同步投用管道补气单元,通过管道补气单元经管道补气器16向锁斗1内补充加压气,例如,先通过锁斗充气锥15将加压气充入锁斗1内,当锁斗压力充至接近目标压力(例如4.5

‑

5.0mpa)时,例如充压至4.0mpa时,此时可以同步投用管道补气单元,减小加压气流量控制阀13的开度使得经由充气锥15充入的加压气流量减小,避免过充;投用管道补气单元时,打开管道补气阀22向锁斗内补充加压气,使其充压至目标压力。

82.步骤3)下粉阶段:完成步骤2)的锁斗1充压后,调控锁斗放空调节阀19以调节锁斗1内的压力并使锁斗1和高压给料罐3之间的压差符合预设的压差要求;然后打开锁斗出口阀18,锁斗1开始下粉(即高压给料罐3开始进料)。优选的,在进行锁斗1下粉之前,通过锁斗放空控制单元调控锁斗放空调节阀19的开度以调节锁斗1内的压力,从而使锁斗1和高压给料罐3之间的压差符合预设的压差要求,例如将锁斗1和高压给料罐3之间的压差控制在0.05mpa内。在打开锁斗出口阀18后,高压给料罐称重单元投入使用,检测高压给料罐3在进料前和进料后的重量,并将二者的重量差值与预设的锁斗载重的进行比较,当高压给料罐3进料前和进料后的重量差值与预设的锁斗载重一致时,判定为锁斗中粉料已经输送完毕,关闭锁斗出口阀18。此时,可同时关闭管道补气阀22。

83.步骤4)泄压阶段:锁斗1输送完粉料后(即高压给料罐3进料完毕后),调节锁斗放空调节阀19,使锁斗1内的压力泄压至常压。优选的,在泄压阶段,还可以通过锁斗放空控制

单元调控锁斗放空调节阀19的开度以使锁斗1内的压力泄压至常压。进一步优选的,在锁斗泄压阶段,锁斗放空控制单元的锁斗放空调节阀控制模块用于根据锁斗1上的压力表输出的压力数据计算得到锁斗降压速率,并根据该锁斗降压速率与预设的锁斗降压速率要求(例如0.45mpa/min

‑

0.5mpa/min)的比较结果,调控锁斗放空调节阀19的开度以使锁斗1按照预设的锁斗降压速率要求泄压至常压。泄压完毕,锁斗1可准备再次进入收粉阶段。

84.关于粉料加压输送方法的其他说明,还可以参照前文中提及的相应描述,不再赘述。

85.以下进一步示例说明采用本发明的上述粉料加压输送系统进行粉料加压输送的一个具体应用案例。涉及的粉料加压输送系统和粉料加压输送方法的说明可以参照上文描述,不再赘述。

86.一台2000吨/天的气化装置,使用220℃的焦粉作为气化原料,设置有两台容积为45m3的本发明的上述锁斗1,锁斗1操作压力(即锁斗充压的目标压力)为4.7mpa,锁斗1充压气为co2,co2中甲醇含量为200ppm。按照上述粉料加压输送方法运行,锁斗1运行超过5年,锁斗顺控自动运行正常,称重准确,并且没有出现过阀门填料和称重元件损坏的情况,co2排放气(即锁斗泄压的放空气)中的甲醇含量小于50mg/m3。

87.文中未特别说明之处,均为本领域技术人员根据所掌握的现有技术和常规技术手段而能理解或知晓,不作一一赘述。

88.本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。