1.本实用新型属于制烯烃系统技术领域,具体涉及一种轻烃催化裂解制烯烃系统。

背景技术:

2.蒸汽裂解是应用最广泛的低碳烯烃生产工艺,经过多年发展,蒸汽裂解工艺虽然成熟,但仍存在建设成本高、产能规模小、装置能耗高、双烯烃收率低、丙烯收率低、碳排放量大等固有弊端。为了满足灵活调控丙烯/乙烯产物分布的需要,轻烃催化裂解技术在裂解深度、双烯烃产率、原料适用性及能耗等方面的优势,可有效克服蒸汽裂解技术的不足,是我国石化装置节能降耗及满足不断增长烯烃需求的重要发展方向。

3.现有的催化裂化制烯烃装置所用原料主要为轻烃、拔头油、石脑油等轻质原料,装置反应油气设计温度675℃,反应油气经油气急冷器冷却副产10mpag高压蒸汽后,再送至后续急冷油塔等进一步冷却、分离,最终得到聚合级乙烯和丙烯。但在装置运行过程中,油气急冷器管束易结焦,冷却效果快速变差,导致油气冷后温度在较短周期内达到油气管道设计值500℃,存在极大的安全隐患,系统被迫停车清焦抢修,导致系统最长运行周期只有50天,装置抢修频繁、运行成本高。

技术实现要素:

4.本实用新型的目的在于提供一种轻烃催化裂解制烯烃系统,解决了现有系统中油气急冷器的冷却效果变差导致系统运行周期短的问题。

5.本实用新型所采用的技术方案是:一种轻烃催化裂解制烯烃系统,包括提升管,提升管底部固接有喷油嘴,提升管顶部通过第一连接管固接有沉降器,沉降器内壁上固接有第一旋风分离器,第一连接管远离提升管的端部伸入沉降器内与第一旋风分离器联通,第一旋风分离器顶部通过第二连接管连接有第二旋风分离器,第二旋风分离器顶部通过第三连接管连接有集合管,集合管设置在沉降器外部,集合管远离第三连接管的端部通过第一导气管连接有反应油气急冷器,反应油气急冷器远离第一导气管的端部通过第二导气管连接有反应油气油冷器;

6.还包括再生机构,再生机构与沉降器的底部固接,再生机构通过第四连接管连接有循环单元,循环单元与提升管的底端相联通。

7.本实用新型的特点还在于,

8.再生机构包括再生器,再生器的一端设置为开口,再生器的开口端与沉降器的底部固接,沉降器底部还固接有立管,立管伸入再生器内部,再生器中部通过第四连接管与循环单元连接。

9.循环单元包括汽提器,汽提器中部与第四连接管连接,汽提器底部固接有循环管,循环管远离汽提器的端部与提升管相联通。

10.汽提器顶部固接有第五连接管,第五连接管远离汽提器的端部与再生器连接,循环管上固接有再生滑阀,再生滑阀靠近汽提器设置。

11.再生器相对的内壁上分别固接有第三旋风分离器和第四旋风分离器,有第三旋风分离器和第四旋风分离器顶部均通过导管连接有出烟管,两个出烟管均设置于再生器外部,两个出烟管之间相联通。

12.本实用新型的有益效果是:本实用新型一种轻烃催化裂解制烯烃系统,采用两个冷却器,降低油气温度,延长系统运行周期,降低停车次数,直接提高经济效益,并且可实现最高价值回收反应热量,保证系统安全运行。

附图说明

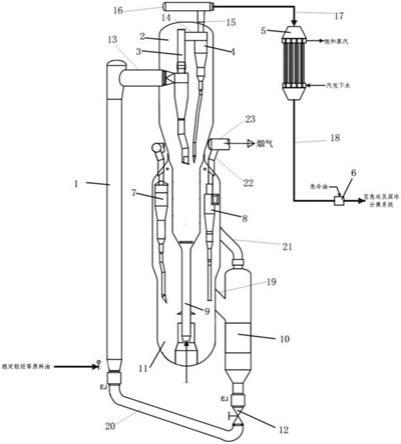

13.图1是本实用新型一种轻烃催化裂解制烯烃系统的结构示意图。

14.图中,1.提升管,2.沉降器,3.第一旋风分离器,4.第二旋风分离器,5.反应油气急冷器,6.反应油气油冷器,7.第三旋风分离器,8.第四旋风分离器,9.立管,10.汽提器,11.再生器,12.再生滑阀,13.第一连接管,14.第二连接管,15.第三连接管,16.集合管,17.第一导气管,18.第二导气管,19.第四连接管,20.循环管,21.第五连接管,22.导管,23.出烟管。

具体实施方式

15.下面结合附图以及具体实施方式对本实用新型进行详细说明。

16.本实用新型提供了一种轻烃催化裂解制烯烃系统,如图1所示,包括提升管1,提升管1底部固接有喷油嘴,提升管1顶部通过第一连接管13固接有沉降器2,沉降器2内壁上固接有第一旋风分离器3,第一连接管13远离提升管1的端部伸入沉降器2内与第一旋风分离器3联通,第一旋风分离器3顶部通过第二连接管14连接有第二旋风分离器4,第二旋风分离器4顶部通过第三连接管15连接有集合管16,集合管16设置在沉降器2外部,集合管16远离第三连接管15的端部通过第一导气管17连接有反应油气急冷器5,反应油气急冷器5将油气温度由675℃急冷至550℃以下,同时副产10mpag高压饱和蒸汽,反应油气急冷器5远离第一导气管17的端部通过第二导气管18连接有反应油气油冷器6,油气急冷油浆直接接触,进一步冷却至260℃,从反应油气油冷器6出来的油气进入后续急冷和深冷分离系统,得到聚合级乙烯和聚合级丙烯产品;

17.还包括再生机构,再生机构与沉降器2的底部固接,再生机构通过第四连接管19连接有循环单元,循环单元与提升管1的底端相联通。

18.再生机构包括再生器11,再生器11的一端设置为开口,再生器11的开口端与沉降器2的底部固接,沉降器2底部还固接有立管9,立管9伸入再生器11内部,再生器11中部通过第四连接管19与循环单元连接。

19.循环单元包括汽提器10,汽提器10中部与第四连接管19连接,汽提器10底部固接有循环管20,循环管20远离汽提器10的端部与提升管1相联通。

20.汽提器10顶部固接有第五连接管21,第五连接管21远离汽提器10的端部与再生器11连接,循环管20上固接有再生滑阀12,再生滑阀12靠近汽提器10设置。

21.再生器11相对的内壁上分别固接有第三旋风分离器7和第四旋风分离器8,有第三旋风分离器7和第四旋风分离器8顶部均通过导管22连接有出烟管23,两个出烟管23均设置于再生器11外部,两个出烟管23之间相联通,再生器11的内壁上也可以根据实际作业工况

均匀固接多个旋风分离器,每个旋风分离器的顶部都连接出烟管,多个出烟管之间相联通。

22.本实用新型一种轻烃催化裂解制烯烃系统的工作流程为:

23.工作时,稳定轻烃等原料油经过喷油嘴进入提升管1内,与提升管1内的催化剂发生催化剂裂化反应,由于系统内存在压强差,原料油与催化剂在提升管1内一起向上流动,经过第一连接管13进入沉降器2内的第一旋风分离器3内,快速分理处大部分催化剂,催化剂从第一旋风分离器3底部掉落至沉降器2底部,油气再经过第二连接管14进入第二旋风分离器,进一步分离出催化剂,催化剂从第二旋风分离器4底部掉落至沉降器2,油气由第三连接管15进入集合管16内,再经过第一导气管17进入反应油气急冷器5内,油气在反应油气急冷器5内与汽包下水换热,温度迅速由675℃急冷至550℃以下,同时副产10mpag的高压饱和蒸汽通过后续蒸汽系统处理,降温后的油气再经过第二导气管18进入反应油气油冷器6内,与急冷油浆直接接触,进一步冷却至260℃,从反应油气油冷器6出来的油气进入后续急冷和深冷分离系统,得到聚合级乙烯和聚合级丙烯产品。沉降器2底部的催化剂通过立管9进入再生器11内进行催化剂再生,同理,第三旋风分离器7和第四旋风分离器8对催化剂进行分离,分离后的烟气通过两个导管22进入出烟管23内,并通过后续系统对烟气进行处理,再生后的催化剂经过第四连接管19和第五连接管21进入汽提器10脱除夹带的空气组分,然后通过再生滑阀12控制催化剂流量,最后经过循环管20进入提升管1内实行循环利用。

24.本实用新型一种轻烃催化裂解制烯烃系统,采用两个冷却器,降低油气温度,延长系统运行周期,降低停车次数,直接提高经济效益,并且可实现最高价值回收反应热量,保证系统安全运行。