1.本实用新型属于负极焦生产技术领域,具体涉及一种焦化生产负极焦的小试装置。

背景技术:

2.生产负极焦的生焦强度大,在焦化反应过程中有油气产生,油相较黏。现有技术将生焦原料直接放入负极焦生产装置的高温管式中,不方便反应产物的取出。另外,焦化反应的温度为1500℃,该反应产生的油气温度高,不便于直接收集,油气中含有大量的硫化氢,不能直接排放。

技术实现要素:

3.本实用新型为解决现有的负极焦生产装置中反应产物不便于取出、高温油气不能直接收集排放的问题,提供一种焦化生产负极焦的小试装置,该装置实现了生焦原料和反应产物的便捷放取,并对高温油气冷凝后收集液体,对有毒气体处理后排放,达到了便捷、安全、环保的生产目标。

4.为了实现上述目的,本实用新型的技术方案是:

5.一种焦化生产负极焦的小试装置,包括管式炉,所述管式炉内设置原料盛放槽,管式炉的进气口连接氮气管,用于输入氮气对前期系统进行置换,所述管式炉的出气口通过管道连接冷凝器,以对反应产生的高温油气进行冷凝,回收油气,所述冷凝器下游依次连接集液容器和不凝气处理容器,其中不凝气处理容器中盛放有稀碱液,以便对不凝气中的硫化氢进行吸收。

6.在进一步的优化方案中,所述管式炉包括金属管和金属管两端连接的金属法兰。金属管制成的管式炉承受的压力大于传统刚玉管制成的管式炉的压力,传统刚玉管的设计压力≤0.02mpa,不满足焦化反应条件。

7.具体的,所述金属管采用15crmo合金管制成,外径80mm,内径72mm,长度1200mm,该管式炉可以承受0.25mpa以上的压力。

8.在进一步的优化方案中,所述原料盛放槽包括盛放槽本体和盛放槽本体下方设置的固定座,固定座的设置方便原料盛放槽取放。

9.在进一步的优化方案中,所述固定座包括若干个在盛放槽本体下固定设置的钢筋。

10.在进一步的优化方案中,所述氮气管、管式炉和冷凝器之间的管道上均设置有针阀,便于控制管式炉内的反应压力,管式炉和冷凝器之间的针阀前还设置有压力表。

11.通过上述技术方案,本实用新型的有益效果为:

12.本实用新型的管式炉内设置原料盛放槽,原料盛放槽用来放置生焦原料,方便了原料向管式炉中的放置,另外,虽然反应中有黏油产生,但因为原料盛放槽的设置,使得黏油不会接触管式炉,使得负极焦的生产更加方便。管式炉的出气口通过管道连接冷凝器,冷

凝器下游依次连接集液容器和不凝气处理容器,该结构设置使得管式炉中产生的高温油气可以先经过冷凝,然后液体进入集液容器中被收集,不凝气先进入不凝气处理容器,将其中的硫化氢进行吸收后排放,实现了安全环保生产。

附图说明

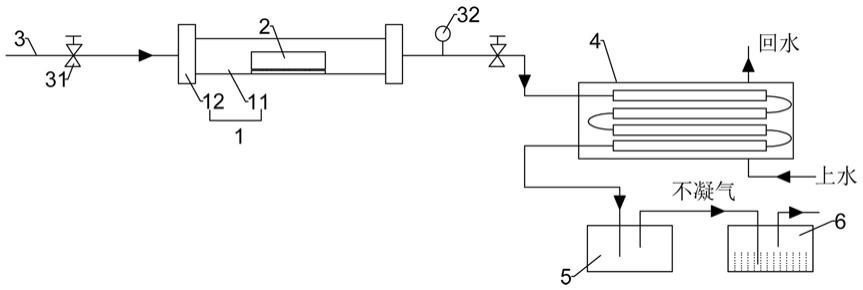

13.图1 为本实用新型一种焦化生产负极焦的小试装置的结构示意图。

14.图2为本实用新型一种焦化生产负极焦的小试装置的原料盛放槽的结构示意图一。

15.图3为本实用新型一种焦化生产负极焦的小试装置的原料盛放槽的结构示意图二。

16.附图中标号为:1为管式炉,11为金属管,12为金属法兰,2为原料盛放槽,21盛放槽本体,22为固定座,3为氮气管,31为针阀,32为压力表,4为冷凝器,5为集液容器,6为不凝气处理容器。

具体实施方式

17.下面结合附图和具体实施方式对本实用新型作进一步说明:

18.如图1~图3所示,本实施例提供的一种焦化生产负极焦的小试装置,包括管式炉1,所述管式炉1包括金属管11和金属管11两端连接的金属法兰12,具体的,所述金属管,1采用15crmo合金管制成,外径80mm、内径72mm、长度1200mm,该管式炉1可以承受0.25mpa以上的压力,满足了焦化反应的条件。

19.所述管式炉1内设置原料盛放槽2,所述原料盛放槽2包括盛放槽本体21和盛放槽本体21下方设置的固定座22,固定座22的设置方便原料盛放槽2的取放。盛放槽本体21由钢管改造而成,固定座22包括若干个焊接在盛放槽本体21下的钢筋。

20.管式炉1的进气口连接氮气管3,用于输入氮气对前期系统进行置换,所述管式炉1的出气口通过管道连接冷凝器4,以对反应产生的高温油气进行冷凝,回收油气。所述氮气管3、管式炉1和冷凝器4之间的管道上均设置有针阀31,便于控制管式炉1内的反应压力,管式炉1和冷凝器4之间的针阀31前还设置有压力表32(0~0.6mpa)。

21.所述冷凝器4下游依次连接集液容器5和不凝气处理容器6,其中不凝气处理容器6具体为稀碱液盛放容器,其中盛放有稀碱液,以便对不凝气中的硫化氢进行吸收。

22.负极焦生产工艺如下:取生焦原料如精制沥青或焦化重油放入原料盛放槽2中,把原料盛放槽2放入高温管式炉1中,装上金属法兰12,检查装置气密性;然后向氮气管3通入氮气置换系统,置换完毕,控制反应压力为0.25~0.35mpa,升温速率5℃/min,反应温度为460℃~485℃,反应中生焦原料会裂解产生高温油气,高温油气经过冷凝器4冷凝后进入集液容器5,液相留在集液容器5中,不凝气中的硫化氢经不凝气处理容器6中的稀碱液吸收后高点外排。

23.小试过程中,需要对以下参数和指标进行试验和检测:

24.(1)控制反应压力、温度、反应时间,温度控制

±

1℃,压力控制

±

0.01mpa。

25.(2)分别对反应温度460~485℃、反应压力0.25~0.35mpa、反应时间8~24h进行小试。

26.(3)收集生焦、称重、计算收率,检测各项理化指标。

27.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

技术特征:

1.一种焦化生产负极焦的小试装置,包括管式炉(1),其特征在于,所述管式炉(1)内设置原料盛放槽(2),管式炉(1)的进气口连接氮气管(3),管式炉(1)的出气口通过管道连接冷凝器(4),所述冷凝器(4)下游依次连接集液容器(5)和不凝气处理容器(6)。2.根据权利要求1所述的一种焦化生产负极焦的小试装置,其特征在于,所述管式炉(1)包括金属管(11)和金属管(11)两端连接的金属法兰(12)。3.根据权利要求2所述的一种焦化生产负极焦的小试装置,其特征在于,所述金属管为采用15crmo合金管制成的管状结构,金属管外径为80mm、内径为72mm、长度为1200mm。4.根据权利要求1所述的一种焦化生产负极焦的小试装置,其特征在于,所述原料盛放槽(2)包括盛放槽本体(21)和盛放槽本体(21)下方设置的固定座(22)。5.根据权利要求4所述的一种焦化生产负极焦的小试装置,其特征在于,所述固定座(22)包括若干个在盛放槽本体(21)下固定设置的钢筋。6.根据权利要求1所述的一种焦化生产负极焦的小试装置,其特征在于,所述氮气管(3)、管式炉(1)和冷凝器(4)之间的管道上均设置有针阀(31),管式炉(1)和冷凝器(4)之间的针阀(31)前还设置有压力表(32)。

技术总结

本实用新型属于负极焦生产技术领域,具体涉及一种焦化生产负极焦的小试装置。该装置包括管式炉,所述管式炉内设置原料盛放槽,管式炉的进气口连接氮气管,用于输入氮气对前期系统进行置换,所述管式炉的出气口通过管道连接冷凝器,以对反应产生的高温油气进行冷凝,回收油气,所述冷凝器下游依次连接集液容器和不凝气处理容器,其中不凝气处理容器中盛放有稀碱液,以便对不凝气中的硫化氢进行吸收。该装置实现了生焦原料和反应产物的便捷放取,并对高温油气冷凝后收集液体,对有毒气体处理后排放,达到了便捷、安全、环保的生产目标。环保的生产目标。环保的生产目标。

技术研发人员:任英浩 杜彭立 赵东兵 赵士夺 缪立志 杨小伟 曹飞跃 张伟 冯旭阳 周会斌 梅书祥

受保护的技术使用者:平顶山旭阳兴宇新材料有限公司

技术研发日:2021.06.07

技术公布日:2022/2/15