1.本发明属于煤化工技术领域,涉及一种煤焦油切割馏分分步加氢的装置及方法。

背景技术:

2.煤作为重要的化石燃料,是目前能源利用技术的基础原料,由此生产的产品多种多样,煤的液化反应是煤炭的综合利用技术之一,在该反应工艺中,溶剂的作用至关重要,不仅能与煤粉混合制成煤浆,使得气液固三相反应介质可处在一个相对稳定、均匀的状态,便于液化反应的进行;重要的是还能释放大量的活性氢,可稳定煤粉受热裂解产生的自由基碎片,抑制缩聚反应的进行;因而供氢溶剂在煤的液化反应中作用明显,其来源和制备是煤化工的研究热点之一。

3.煤焦油是粉煤热解得到的一类重要的油类产品,成分复杂,直接作为燃料不仅会降低其资源价值,而且容易对环境造成污染,因此通常将煤焦油进行馏分切割,以便于各股馏分的分别利用,其中一股馏分即可作为溶剂油,通过加氢来制备供氢溶剂,并结合其它馏分的加氢工艺,提高煤焦油的利用价值。

4.cn 106635159a公开了一种高固含量煤焦油悬浮床加氢系统及工艺,该系统包括:氢气供给单元;催化剂供给单元;煤焦油分割单元,用于将高固含量煤焦油分割为第一轻组分、供氢溶剂前液和第一重组分;供氢溶剂制备单元,与煤焦油分割单元和氢气供给单元分别相连;催化加氢反应单元,与煤焦油分割单元、供氢溶剂制备单元、催化剂供给单元分别相连;该系统重点强调的是煤焦油重组分采用悬浮床反应器加氢,对于供氢溶剂的制备及其副产物的进一步利用并未明确。

5.cn 110003949a公开了一种供氢溶剂的生产装置及制备方法,所述生产装置包括供氢单元、原料油供给单元、加氢反应单元、分离单元及汽提塔;所述供氢单元包括氢气加热炉,与加氢反应单元的入口相连,所述分离单元包括第一分离器与第二分离器,第一底部出料口与所述第二分离器的入口连接,所述第二分离器设置的顶部出料口与第二底部出料口独立地与所述汽提塔连接。该生产装置只涉及到煤焦油馏分之一加氢制备供氢溶剂的流程,对于供氢溶剂副产物的利用并未涉及,未涉及到其与煤焦油其他馏分的综合利用。

6.综上所述,针对煤焦油馏分,尤其是溶剂油的综合利用,还需要根据煤焦油馏分的组成选择合适的加氢装置及工艺,通过产物及馏分的分步加工,提高煤焦油的利用价值,生产合格的油类产品。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种煤焦油切割馏分分步加氢的装置及方法,所述装置通过将煤焦油的切割馏分分步进行加氢工艺,由溶剂油馏分制备供氢溶剂,再将轻组分依次加氢精制、加氢裂化,制备多种馏分油,并提高轻油收率和油品质量,有助于充分提高煤焦油的利用价值。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供了一种煤焦油切割馏分分步加氢的装置,所述装置包括溶剂油加氢单元、第一分离单元、加氢精制单元、第二分离单元和加氢裂化单元;所述溶剂油加氢单元上设有第一馏分油入口,所述溶剂油加氢单元的出口与第一分离单元的入口相连,所述第一分离单元的上部出口与加氢精制单元的入口相连,所述第一分离单元的下部出口采出供氢溶剂;

10.所述加氢精制单元上还设有第二馏分油入口,所述加氢精制单元的出口与第二分离单元的入口相连,所述第二分离单元的不同出口分别采出气相产物、石脑油馏分、柴油馏分和蜡油馏分,所述第二分离单元的蜡油馏分出口与加氢裂化单元的入口相连,所述加氢裂化单元的出口连接回第二分离单元的入口。

11.本发明中,由于煤焦油成分复杂,直接处理难度大,因而对煤焦油进行馏分切割后各组分分别利用,其中的溶剂油馏分由于其组成特性,可快速制备供氢溶剂,在煤液化反应等工艺中有关键作用,本发明中对溶剂油加氢制备供氢溶剂后,得到的轻组分与另一种煤焦油馏分进行加氢精制,经过分离后重组分进一步加氢裂化,实现了煤焦油馏分的综合利用,能够高效制备供氢溶剂、石脑油、柴油、蜡油等多种产品,油品质量高;所述装置结构简单,原料能够循环利用,能耗及成本较低。

12.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

13.作为本发明优选的技术方案,所述溶剂油加氢单元的入口连接有供氢单元。

14.优选地,所述供氢单元包括氢气加热炉。

15.优选地,所述第一馏分油入口连接有第一进料泵。

16.优选地,溶剂油加氢单元包括第一溶剂油加氢反应器和第二溶剂油加氢反应器,所述第一溶剂油加氢反应器的出口与第二溶剂油加氢反应器的入口相连。

17.本发明中,煤焦油馏分切割是根据馏分沸点的不同来划分的,使之能够根据各组分特性进行针对性处理,有助于提高原料的利用价值。

18.本发明中,所述第一馏分油为溶剂油馏分,是煤焦油切割的中间馏分,经过加氢反应,能够改善溶剂油中环烷基芳烃的含量、芳碳率、溶剂油的密度以及氢碳原子比等,作为供氢溶剂使用,降低加氢的难度。

19.作为本发明优选的技术方案,所述第一分离单元包括热高压分离器和稳定塔,所述溶剂油加氢单元的出口与热高压分离器的入口相连,所述热高压分离器的上部出口与加氢精制单元的入口相连,所述热高压分离器的下部出口与稳定塔的入口相连,所述稳定塔的上部出口与加氢精制单元的入口相连,所述稳定塔的下部出口采出供氢溶剂。

20.优选地,所述稳定塔为分馏塔。

21.优选地,所述稳定塔的塔顶组分和第二馏分油均通过第二进料泵与加氢精制单元的入口相连。

22.本发明中,溶剂油经过加氢,其产物需要分离提纯,经过热高压分离器,将气相分离出来,液相在稳定塔中分馏,塔底得到合格的供氢溶剂,塔顶则分离出轻组分。

23.优选地,所述加氢精制单元包括第一加氢精制反应器和第二加氢精制反应器,所述第一加氢精制反应器的出口与第二加氢精制反应器的入口相连。

24.作为本发明优选的技术方案,所述第二分离单元包括脱气塔和分馏塔,所述脱气

塔的下部出口与分馏塔的入口相连,所述脱气塔的上部出口分离出气相产物,所述分馏塔的出口自上而下依次采出石脑油馏分、柴油馏分和蜡油馏分。

25.优选地,所述气相产物包括硫化氢、氢气和干气,所述干气为甲烷和乙烷总含量在90%以上的烃类气体。

26.优选地,所述分馏塔上的蜡油馏分出口管路分为两支,一支采出蜡油馏分,另一支连接至加氢裂化单元的入口。

27.本发明中,煤焦油切割得到的轻馏分以及溶剂油加氢后剩余的轻组分均进行加氢精制处理,这是煤焦油轻质化的重要步骤,得到轻质油和重质油产品,同时会得到气相组分,由于含硫可进行脱硫处理。

28.作为本发明优选的技术方案,所述加氢裂化单元的气相入口与热高压分离器的上部出口相连。

29.优选地,所述加氢裂化单元的下部出口连接至第二分离单元的入口形成循环。

30.另一方面,本发明提供了一种采用上述装置进行煤焦油切割馏分分步加氢的方法,所述方法包括以下步骤:

31.(1)将煤焦油切割后的第一馏分油进行溶剂油加氢反应,经过分离,得到轻组分和供氢溶剂;

32.(2)将步骤(1)得到的轻组分和煤焦油切割后的第二馏分油混合后进行加氢精制反应,经过分离得到气相产物、石脑油馏分、柴油馏分和蜡油馏分;

33.(3)将步骤(2)得到的蜡油馏分进行加氢裂化反应,反应产物与步骤(2)中的加氢精制反应产物共同进行分离。

34.作为本发明优选的技术方案,步骤(1)所述第一馏分油的切割馏程为220~460℃,例如220℃、250℃、270℃、300℃、320℃、360℃、400℃、425℃或460℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,步骤(1)所述第一馏分油先与热氢气混合,温度由50~150℃,例如50℃、60℃、80℃、100℃、120℃或150℃等,升高至150~300℃,例如150℃、180℃、200℃、225℃、250℃、270℃或300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述热氢气混合前的温度为200~380℃,例如200℃、220℃、250℃、270℃、300℃、320℃、350℃或380℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,步骤(1)所述溶剂油加氢反应包括两级反应。

38.优选地,步骤(1)所述溶剂油加氢反应的温度为180~380℃,例如180℃、200℃、220℃、250℃、270℃、300℃、320℃、350℃或380℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为200~380℃。

39.优选地,步骤(1)所述溶剂油加氢反应的压力为12.0~20.0mpa,例如12.0mpa、14.0mpa、15.0mpa、16.0mpa、18.0mpa或20.0mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为12.0~18.0mpa。

40.优选地,步骤(1)所述溶剂油加氢反应的氢油体积比为1000:1~3000:1,例如1000:1、1200:1、1500:1、1800:1、2000:1、2400:1、2700:1或3000:1等,但并不仅限于所列举

的数值,该数值范围内其他未列举的数值同样适用,优选为1500:1~3000:1。

41.优选地,步骤(1)所述溶剂油加氢反应的液时体积空速为0.2~1.2h

‑1,例如0.2h

‑1、0.4h

‑1、0.6h

‑1、0.8h

‑1、1.0h

‑1或1.2h

‑1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.2~1.0h

‑1。

42.作为本发明优选的技术方案,步骤(1)所述分离包括热高压分离和分馏。

43.优选地,所述热高压分离的温度为220~320℃,例如220℃、240℃、250℃、270℃、300℃或320℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;压力为11~18mpa,例如11mpa、12mpa、14mpa、15mpa、16mpa或18mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述热高压分离的气相产物用于步骤(2)的加氢精制反应,液相产物进行分馏。

45.优选地,所述分馏的塔顶温度为100~150℃,例如100℃、110℃、120℃、130℃、140℃或150℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔底温度为280~340℃,例如280℃、290℃、300℃、310℃、320℃、330℃或340℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,其中,所述塔底温度即为供氢溶剂的采出温度。

46.优选地,所述分馏的压力为

‑

0.07~0.5mpa,例如

‑

0.07mpa、

‑

0.05mpa、

‑

0.02mpa、0mpa、0.1mpa、0.2mpa、0.3mpa、0.4mpa或0.5mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.作为本发明优选的技术方案,步骤(2)所述第二馏分油的切割馏程为不大于220℃,例如220℃、210℃、200℃、190℃、180℃、160℃或150℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,步骤(2)所述轻组分和第二馏分油的体积比为1:4~1:2,例如1:4、1:3.5、1:3、1:2.5或1:2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,步骤(2)所述加氢精制反应包括两级反应。

50.优选地,步骤(2)所述加氢精制反应的温度为180~427℃,例如180℃、200℃、250℃、300℃、350℃、400℃或427℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为180~400℃。

51.优选地,步骤(2)所述加氢精制反应的压力为10.0~17.0mpa,例如10.0mpa、11.0mpa、12.0mpa、13.0mpa、14.0mpa、15.0mpa、16.0mpa或17.0mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为10.0~16.0mpa。

52.优选地,步骤(2)所述加氢精制反应的氢油体积比为1000:1~3000:1,例如1000:1、1200:1、1500:1、1800:1、2000:1、2400:1、2700:1或3000:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1500:1~3000:1。

53.优选地,步骤(2)所述加氢精制反应的液时体积空速为0.15~1.0h

‑1,例如0.15h

‑1、0.2h

‑1、0.4h

‑1、0.6h

‑1、0.8h

‑1或1.0h

‑1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.2~0.8h

‑1。

54.优选地,步骤(2)所述分离包括气液分离和液相分馏。

55.优选地,所述气液分离的温度为220~320℃,例如220℃、240℃、260℃、280℃、300℃或320℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;压力为11~18mpa,例如11mpa、12mpa、14mpa、15mpa、16mpa或18mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.优选地,所述气液分离得到的气相产物包括硫化氢、氢气和干气。

57.优选地,所述液相分馏在分馏塔中进行,塔顶得到石脑油馏分,中部侧线得到柴油馏分,塔底得到蜡油馏分。

58.作为本发明优选的技术方案,步骤(3)中进行加氢裂化反应的蜡油馏分所占的比例为60~90%,例如60%、65%、70%、75%、80%、85%或90%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59.优选地,步骤(3)所述加氢裂化反应的原料氢气来自热高压分离的气相产物。

60.优选地,步骤(3)所述加氢裂化反应的温度为350~410℃,例如350℃、360℃、370℃、380℃、390℃、400℃或410℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为360~405℃。

61.优选地,步骤(3)所述加氢裂化反应的压力为10.0~17.0mpa,例如10.0mpa、11.0mpa、12.0mpa、13.0mpa、14.0mpa、15.0mpa、16.0mpa或17.0mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为11.0~16.0mpa。

62.优选地,步骤(3)所述加氢裂化反应的氢油比为800:1~2000:1,例如800:1、1000:1、1200:1、1500:1、1600:1、1800:1或2000:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1200:1~1800:1。

63.优选地,步骤(3)所述加氢裂化反应的液时体积空速为0.2~0.9h

‑1,例如0.2h

‑1、0.3h

‑1、0.4h

‑1、0.5h

‑1、0.6h

‑1、0.7h

‑1、0.8h

‑1或0.9h

‑1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.2~0.8h

‑1。

64.与现有技术相比,本发明具有以下有益效果:

65.(1)本发明所述装置利用煤焦油的切割馏分的特性,分步进行加氢,由溶剂油馏分制备供氢溶剂,再将轻组分依次加氢精制、加氢裂化,制备多种馏分油,油品收率及质量较高,充分提高了煤焦油的利用价值,轻质油收率相对于煤焦油切割馏分可达到93%以上;

66.(2)本发明所述装置结构简单,原料能够循环利用,保证装置连续稳定运行,能耗及成本较低。

附图说明

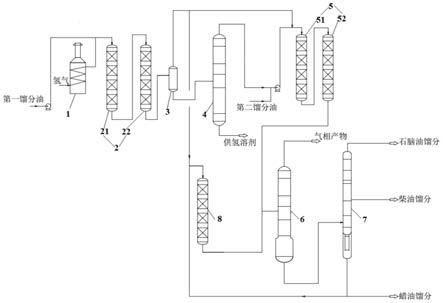

67.图1是本发明实施例1提供的煤焦油切割馏分分步加氢的装置的结构示意图;

68.其中,1

‑

供氢单元,2

‑

溶剂油加氢单元,21

‑

第一溶剂油加氢反应器,22

‑

第二溶剂油加氢反应器,3

‑

热高压分离器,4

‑

稳定塔,5

‑

加氢精制单元,51

‑

第一加氢精制反应器,52

‑

第二加氢精制反应器,6

‑

脱气塔,7

‑

分馏塔,8

‑

加氢裂化单元。

具体实施方式

69.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发

明保护范围以权利要求书为准。

70.以下为本发明典型但非限制性实施例:

71.实施例1:

72.本实施例提供了一种煤焦油切割馏分分步加氢的装置,所述装置的结构示意图如图1所示,包括溶剂油加氢单元2、第一分离单元、加氢精制单元5、第二分离单元和加氢裂化单元8;所述溶剂油加氢单元2上设有第一馏分油入口,所述溶剂油加氢单元2的出口与第一分离单元的入口相连,所述第一分离单元的上部出口与加氢精制单元5的入口相连,所述第一分离单元的下部出口采出供氢溶剂;

73.所述加氢精制单元5上还设有第二馏分油入口,所述加氢精制单元5的出口与第二分离单元的入口相连,所述第二分离单元的不同出口分别采出气相产物、石脑油馏分、柴油馏分和蜡油馏分,所述第二分离单元的蜡油馏分出口与加氢裂化单元8的入口相连,所述加氢裂化单元8的出口连接回第二分离单元的入口。

74.所述溶剂油加氢单元2的入口连接有供氢单元1,所述供氢单元1包括氢气加热炉。

75.所述第一馏分油入口连接有第一进料泵。

76.所述溶剂油加氢单元2包括第一溶剂油加氢反应器21和第二溶剂油加氢反应器22,所述第一溶剂油加氢反应器21的出口与第二溶剂油加氢反应器22的入口相连。

77.所述第一分离单元包括热高压分离器3和稳定塔4,所述溶剂油加氢单元2的出口与热高压分离器3的入口相连,所述热高压分离器3的上部出口与加氢精制单元5的入口相连,所述热高压分离器3的下部出口与稳定塔4的入口相连,所述稳定塔4的上部出口与加氢精制单元5的入口相连,所述稳定塔4的下部出口采出供氢溶剂。

78.所述稳定塔4为分馏塔;所述稳定塔4的塔顶组分和第二馏分油均通过第二进料泵与加氢精制单元5的入口相连。

79.所述加氢精制单元5包括第一加氢精制反应器51和第二加氢精制反应器52,所述第一加氢精制反应器51的出口与第二加氢精制反应器52的入口相连。

80.所述第二分离单元包括脱气塔6和分馏塔7,所述脱气塔6的下部出口与分馏塔7的入口相连,所述脱气塔6的上部出口分离出气相产物,所述分馏塔7的出口自上而下依次采出石脑油馏分、柴油馏分和蜡油馏分;

81.所述气相产物包括硫化氢、氢气和干气。

82.所述分馏塔7上的蜡油馏分出口管路分为两支,一支采出蜡油馏分,另一支连接至加氢裂化单元8的入口。

83.所述加氢裂化单元8的气相入口与热高压分离器3的上部出口相连。

84.所述加氢裂化单元8的下部出口连接至第二分离单元的入口形成循环。

85.实施例2:

86.本实施例提供了一种煤焦油切割馏分分步加氢的装置,所述装置包括溶剂油加氢单元2、第一分离单元、加氢精制单元5、第二分离单元和加氢裂化单元8;所述溶剂油加氢单元2上设有第一馏分油入口,所述溶剂油加氢单元2的出口与第一分离单元的入口相连,所述第一分离单元的上部出口与加氢精制单元5的入口相连,所述第一分离单元的下部出口采出供氢溶剂;

87.所述加氢精制单元5上还设有第二馏分油入口,所述加氢精制单元5的出口与第二

分离单元的入口相连,所述第二分离单元的不同出口分别采出气相产物、石脑油馏分、柴油馏分和蜡油馏分,所述第二分离单元的蜡油馏分出口与加氢裂化单元8的入口相连,所述加氢裂化单元8的出口连接回第二分离单元的入口。

88.所述溶剂油加氢单元2的入口连接有供氢单元1,所述供氢单元1包括氢气加热炉。

89.所述第一馏分油入口连接有第一进料泵。

90.所述溶剂油加氢单元2包括溶剂油加氢反应器。

91.所述第一分离单元包括热高压分离器3和稳定塔4,所述溶剂油加氢单元2的出口与热高压分离器3的入口相连,所述热高压分离器3的上部出口与加氢精制单元5的入口相连,所述热高压分离器3的下部出口与稳定塔4的入口相连,所述稳定塔4的上部出口与加氢精制单元5的入口相连,所述稳定塔4的下部出口采出供氢溶剂。

92.所述稳定塔4为分馏塔;所述稳定塔4的塔顶组分和第二馏分油均通过第二进料泵与加氢精制单元5的入口相连。

93.所述加氢精制单元5包括加氢精制反应器。

94.所述第二分离单元包括脱气塔6和分馏塔7,所述脱气塔6的下部出口与分馏塔7的入口相连,所述脱气塔6的上部出口分离出气相产物,所述分馏塔7的出口自上而下依次采出石脑油馏分、柴油馏分和蜡油馏分;

95.所述气相产物包括硫化氢、氢气和干气。

96.所述分馏塔7上的蜡油馏分出口管路分为两支,一支采出蜡油馏分,另一支连接至加氢裂化单元8的入口。

97.所述加氢裂化单元8的气相入口与热高压分离器3的上部出口相连。

98.所述加氢裂化单元8的下部出口连接至第二分离单元的入口形成循环。

99.实施例3:

100.本实施例提供了一种煤焦油切割馏分分步加氢的方法,所述方法采用实施例1中的装置进行,所述方法包括以下步骤:

101.(1)将煤焦油切割后的第一馏分油与温度为300℃的热氢气混合,第一馏分油的温度由100℃升高至200℃,其中第一馏分油的切割馏程为300~400℃,然后进行两级溶剂油加氢反应,所述溶剂油加氢反应的温度为280℃,压力为16.0mpa,氢油体积比为2000:1,液时体积空速为0.8h

‑1,经过热高压分离和分馏,所述热高压分离的温度为270℃,压力为15mpa,所述热高压分离的气相产物用于步骤(2)的加氢精制反应,液相产物进行分馏,所述分馏的塔顶温度为120℃,塔底温度为300℃,分馏的压力为0.2mpa,得到轻组分和供氢溶剂;

102.(2)将步骤(1)得到的轻组分和煤焦油切割后的第二馏分油混合,所述第二馏分油的切割馏程为150~200℃,所述轻组分和第二馏分油的体积比为1:3,然后进行两级加氢精制反应,所述加氢精制反应的温度为300℃,压力为13.0mpa,氢油体积比为2000:1,液时体积空速为0.5h

‑1,经过气液分离和液相分馏,所述气液分离的温度为270℃,压力为15mpa,得到的气相产物包括硫化氢、氢气和干气,液相分馏在分馏塔中进行,塔顶得到石脑油馏分,中部侧线得到柴油馏分,塔底得到蜡油馏分;

103.(3)将步骤(2)得到的蜡油馏分中的75%进行加氢裂化反应,原料氢气来自热高压分离的气相产物,所述加氢裂化反应的温度为370℃,压力为13.0mpa,氢油体积比为1500:

1,液时体积空速为0.5h

‑1,反应产物与步骤(2)中的加氢精制反应产物共同进行分离。

104.本实施例中,采用所述方法进行煤焦油切割馏分的分步加氢,能实现煤焦油馏分的充分利用,轻质油的收率相对于煤焦油切割馏分可以达到94.2%,油品质量高,装置能够连续稳定运行。

105.实施例4:

106.本实施例提供了一种煤焦油切割馏分分步加氢的方法,所述方法采用实施例1中的装置进行,所述方法包括以下步骤:

107.(1)将煤焦油切割后的第一馏分油与温度为380℃的热氢气混合,第一馏分油的温度由150℃升高至300℃,其中第一馏分油的切割馏程为350~460℃,然后进行两级溶剂油加氢反应,所述溶剂油加氢反应的温度为360℃,压力为20.0mpa,氢油体积比为1200:1,液时体积空速为1.2h

‑1,经过热高压分离和分馏,所述热高压分离的温度为320℃,压力为18mpa,所述热高压分离的气相产物用于步骤(2)的加氢精制反应,液相产物进行分馏,所述分馏的塔顶温度为150℃,塔底温度为340℃,分馏的压力为0.5mpa,得到轻组分和供氢溶剂;

108.(2)将步骤(1)得到的轻组分和煤焦油切割后的第二馏分油混合,所述第二馏分油的切割馏程为180~220℃,所述轻组分和第二馏分油的体积比为1:4,然后进行两级加氢精制反应,所述加氢精制反应的温度为400℃,压力为16.0mpa,氢油体积比为1200:1,液时体积空速为1.0h

‑1,经过气液分离和液相分馏,所述气液分离的温度为320℃,压力为18mpa,得到的气相产物包括硫化氢、氢气和干气,液相分馏在分馏塔中进行,塔顶得到石脑油馏分,中部侧线得到柴油馏分,塔底得到蜡油馏分;

109.(3)将步骤(2)得到的蜡油馏分中的60%进行加氢裂化反应,原料氢气来自热高压分离的气相产物,所述加氢裂化反应的温度为410℃,压力为16.0mpa,氢油体积比为1000:1,液时体积空速为0.9h

‑1,反应产物与步骤(2)中的加氢精制反应产物共同进行分离。

110.本实施例中,采用所述方法进行煤焦油切割馏分的分步加氢,能实现煤焦油馏分的充分利用,轻质油的收率相对于煤焦油切割馏分可以达到93.8%,油品质量高,装置能够连续稳定运行。

111.实施例5:

112.本实施例提供了一种煤焦油切割馏分分步加氢的方法,所述方法采用实施例1中的装置进行,所述方法包括以下步骤:

113.(1)将煤焦油切割后的第一馏分油与温度为200℃的热氢气混合,第一馏分油的温度由50℃升高至150℃,其中第一馏分油的切割馏程为220~320℃,然后进行两级溶剂油加氢反应,所述溶剂油加氢反应的温度为200℃,压力为12.0mpa,氢油体积比为3000:1,液时体积空速为0.4h

‑1,经过热高压分离和分馏,所述热高压分离的温度为220℃,压力为12mpa,所述热高压分离的气相产物用于步骤(2)的加氢精制反应,液相产物进行分馏,所述分馏的塔顶温度为100℃,塔底温度为280℃,分馏的压力为

‑

0.05mpa,得到轻组分和供氢溶剂;

114.(2)将步骤(1)得到的轻组分和煤焦油切割后的第二馏分油混合,所述第二馏分油的切割馏程为140~180℃,所述轻组分和第二馏分油的体积比为1:2,然后进行两级加氢精制反应,所述加氢精制反应的温度为200℃,压力为10.0mpa,氢油体积比为3000:1,液时体积空速为0.3h

‑1,经过气液分离和液相分馏,所述气液分离的温度为220℃,压力为12mpa,得

到的气相产物包括硫化氢、氢气和干气,液相分馏在分馏塔中进行,塔顶得到石脑油馏分,中部侧线得到柴油馏分,塔底得到蜡油馏分;

115.(3)将步骤(2)得到的蜡油馏分中的90%进行加氢裂化反应,原料氢气来自热高压分离的气相产物,所述加氢裂化反应的温度为350℃,压力为10.0mpa,氢油体积比为2000:1,液时体积空速为0.2h

‑1,反应产物与步骤(2)中的加氢精制反应产物共同进行分离。

116.本实施例中,采用所述方法进行煤焦油切割馏分的分步加氢,能实现煤焦油馏分的充分利用,轻质油的收率相对于煤焦油切割馏分可以达到93.25%,油品质量高,装置能够连续稳定运行。

117.实施例6:

118.本实施例提供了一种煤焦油切割馏分分步加氢的方法,所述方法采用实施例2中的装置进行,所述方法包括以下步骤:

119.(1)将煤焦油切割后的第一馏分油与温度为250℃的热氢气混合,第一馏分油的温度由80℃升高至200℃,其中第一馏分油的切割馏程为250~350℃,然后进行溶剂油加氢反应,所述溶剂油加氢反应的温度为250℃,压力为18.0mpa,氢油体积比为1500:1,液时体积空速为0.2h

‑1,经过热高压分离和分馏,所述热高压分离的温度为250℃,压力为16mpa,所述热高压分离的气相产物用于步骤(2)的加氢精制反应,液相产物进行分馏,所述分馏的塔顶温度为135℃,塔底温度为320℃,分馏的压力为0.1mpa,得到轻组分和供氢溶剂;

120.(2)将步骤(1)得到的轻组分和煤焦油切割后的第二馏分油混合,所述第二馏分油的切割馏程为170~210℃,所述轻组分和第二馏分油的体积比为1:3,然后进行加氢精制反应,所述加氢精制反应的温度为350℃,压力为15.0mpa,氢油体积比为1500:1,液时体积空速为0.15h

‑1,经过气液分离和液相分馏,所述气液分离的温度为300℃,压力为14mpa,得到的气相产物包括硫化氢、氢气和干气,液相分馏在分馏塔中进行,塔顶得到石脑油馏分,中部侧线得到柴油馏分,塔底得到蜡油馏分;

121.(3)将步骤(2)得到的蜡油馏分中的80%进行加氢裂化反应,原料氢气来自热高压分离的气相产物,所述加氢裂化反应的温度为390℃,压力为14.0mpa,氢油体积比为1600:1,液时体积空速为0.4h

‑1,反应产物与步骤(2)中的加氢精制反应产物共同进行分离。

122.本实施例中,采用所述方法进行煤焦油切割馏分的分步加氢,能实现煤焦油馏分的充分利用,轻质油的收率相对于煤焦油切割馏分可以达到93.0%,油品质量高,装置能够连续稳定运行。

123.对比例1:

124.本对比例提供了一种煤焦油切割馏分分步加氢的装置及方法,所述装置参照实施例1中的装置,区别仅在于:不包括加氢裂化单元8。

125.所述方法参照实施例3中的方法,区别仅在于:不包括步骤(3)。

126.本对比例中,由于煤焦油的切割馏分中的轻质组分加氢精制后的蜡油重组分未在进行加氢裂化,造成轻质油的收率降低,仅为70~75%,未充分发挥煤焦油的利用价值。

127.综合上述实施例和对比例可以看出,本发明所述装置利用煤焦油的切割馏分的特性,分步进行加氢,由溶剂油馏分制备供氢溶剂,再将轻组分依次加氢精制、加氢裂化,制备多种馏分油,油品收率及质量较高,充分提高了煤焦油的利用价值,轻质油收率相对于煤焦油切割馏分可达到93%以上;所述装置结构简单,原料能够循环利用,保证装置连续稳定运

行,能耗及成本较低。

128.申请人声明,本发明通过上述实施例来说明本发明的详细装置与方法,但本发明并不局限于上述详细装置与方法,即不意味着本发明必须依赖上述详细装置与方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明装置的等效替换及辅助装置的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。