1.本发明涉及金属加工液技术领域,具体领域为一种轧制油及其制备方法。

背景技术:

2.所谓轧制,是金属材料通过旋转的两个轧辊间,轧制到所规定的厚度。是塑性加工的一种,也是金属加工中规模最大的加工,轧制过程中,轧制油使用量较大,使用轧制油的目的是为了润滑轧辊与金属材料,除去塑性变型、摩擦热、防锈及清洗等。

3.金属板冷轧后,板表面上易产生的清净性问题,其中较多发生的为油烧,油烧现象是由于冷轧时,乳化液进入卷材内,在板上受水分、氧及空气的影响下产生的锈,油烧并非有机物,而是氧化铁,现有的轧制油中脂肪酸成分对油烧产生促进作用,即能促进铁表面的氧化作用,同时脂肪酸与水共存时,在较低温度下(50℃)生成铁皂,导致油烧部位的脱脂特别困难,冷轧后的油烧部位成为退火后产生碳污染的原因,为抑制油烧的产生,最有效的方法是冷轧材料卷起时采用空气刮水器,但实际上此种方式应对油烧是有限度的,为此提出一种轧制油及其制备方法以避免油烧现象发生。

技术实现要素:

4.本发明的目的在于提供一种轧制油及其制备方法以解决上述背景技术中提到的技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种轧制油,其组成成分及各成分质量百分比为:牛脂40%

‑

50%、双十二烷基五硫化物0.2%

‑

1.0%、乳化剂0.2%

‑

3%、抗氧剂0.5%

‑

3%、防锈剂0.5%

‑

2%、消泡剂0.2%

‑

1%、余量为硬脂酸锌。

6.优选的,其组成成分及各成分质量百分比为:牛脂42%

‑

48%、双十二烷基五硫化物0.4%

‑

0.6%、乳化剂1%

‑

2%、抗氧剂1%

‑

2%、防锈剂0.8%

‑

1.7%、消泡剂0.4%

‑

0.8%、余量为硬脂酸锌。

7.优选的,牛脂45%、双十二烷基五硫化物0.5%、乳化剂1.5%、抗氧剂1.5%、防锈剂1.2%、消泡剂0.6%、余量为硬脂酸锌。

8.优选的,所述抗氧剂是受阻酚类抗氧剂或亚磷酸酯类抗氧剂中的一种或两种混合物。

9.优选的,所述防锈剂是乙醇胺。

10.优选的,所述消泡剂是高碳醇或磷酸三丁酯中的一种或两种混合物。

11.优选的,所述乳化剂是铵盐型阳离子乳化剂。

12.一种轧制油的制备方法,向反应容器中加入牛脂加热至60

‑

70℃,搅拌均匀,再将双十二烷基五硫化物、乳化剂、抗氧剂、防锈剂、消泡剂、硬脂酸锌加入反应容器中,在50

‑

60℃条件下充分搅拌60min即可。

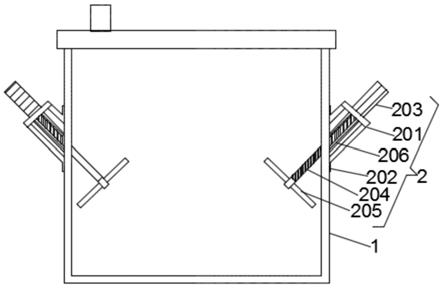

13.一种轧制油的制备设备,包括反应器,所述反应器相对的侧壁上分别设置有搅拌组件,两个所述搅拌组件的搅拌方向相反,以使所述反应器内混合物充分分散及混匀。

14.优选的,所述搅拌组件包括固定外壳,所述固定外壳的端部固定连接有连接檐,所述连接檐固定连接于所述反应器的外侧壁上,所述固定外壳的顶壁上安装有驱动电机,所述驱动电机的输出端轴连接有转动轴,所述反应器的侧壁上固定贯穿有轴套,所述转动轴通过所述轴套穿入所述反应器内连接有搅拌桨。

15.本发明的有益效果是:1、双十二烷基五硫化物的加入,利用了有机硫化物的还原性,还原油烧部分,即金属表面出现的锈,由此避免油烧情况的发生,再通过添加乳化剂,调整乳化液的粒径颗粒大小,并提高再乳化性,从而提高辊缝区内油膜强度和厚度;

16.2、本发明所使用的轧制油制备设备,在反应器相对的侧壁上分别设置搅拌组件,两个搅拌组件的搅拌方向相反,以使反应器内混合物充分分散及混匀,搅拌方向相反使得反应器内构成混流,使混合物能够更加充分的混匀。

附图说明

17.图1为本发明轧制油的制备设备剖视图。

18.图中:1

‑

反应器、2

‑

搅拌组件、201

‑

固定外壳、202

‑

连接檐、203

‑

驱动电机、204

‑

转动轴、205

‑

搅拌桨、206

‑

轴套。

具体实施方式

19.下面将结合本发明实施例,对本发一种轧制油,其特征在于:其组成成分及各成分质量百分比为:牛脂40%

‑

50%、双十二烷基五硫化物0.2%

‑

1.0%、乳化剂0.2%

‑

3%、抗氧剂0.5%

‑

3%、防锈剂0.5%

‑

2%、消泡剂0.2%

‑

1%、余量为硬脂酸锌。明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1:

21.向反应容器1中加入牛脂40%加热至60℃,搅拌均匀,再将双十二烷基五硫化物0.2%、乳化剂0.2%、抗氧剂0.5%、防锈剂0.5%、消泡剂0.2%、硬脂酸锌58.4%加入反应容器1中,在50℃条件下充分搅拌60min即可。

22.其中,反应器1相对的侧壁上分别设置有搅拌组件2,两个搅拌组件2的搅拌方向相反,以使反应器1内混合物充分分散及混匀,搅拌方向相反使得反应器1内构成混流,使混合物能够更加充分的混匀,搅拌组件2包括固定外壳201,固定外壳201用于承载其上构件以及保护位于其内部的构件,固定外壳201的端部固定连接有连接檐202,连接檐202固定连接于反应器1的外侧壁上,固定外壳201的顶壁上安装有驱动电机203,驱动电机203的输出端轴连接有转动轴201,反应器1的侧壁上固定贯穿有轴套206,转动轴204通过轴套206穿入反应器1内连接有搅拌桨205,通过驱动电机203工作,带动转动轴201转动,搅拌桨205随之在反应器1内转动,轴套206的设置对转动轴201构成保护,同时固定贯穿反应器1的外侧壁,贯穿处更加易于密封。

23.本实施例中:

24.乳化剂:铵盐型阳离子乳化剂

25.抗氧剂:受阻酚类抗氧剂

26.防锈剂:乙醇胺

27.消泡剂:高碳醇

28.实施例2:

29.向反应容器1中加入牛脂42%加热至62℃,搅拌均匀,再将双十二烷基五硫化物0.4%、乳化剂1%、抗氧剂1%、防锈剂0.8%、消泡剂0.4%、硬脂酸锌54.4%加入反应容器1中,在52℃条件下充分搅拌60min即可。

30.其中,反应器1相对的侧壁上分别设置有搅拌组件2,两个搅拌组件2的搅拌方向相反,以使反应器1内混合物充分分散及混匀,搅拌方向相反使得反应器1内构成混流,使混合物能够更加充分的混匀,搅拌组件2包括固定外壳201,固定外壳201用于承载其上构件以及保护位于其内部的构件,固定外壳201的端部固定连接有连接檐202,连接檐202固定连接于反应器1的外侧壁上,固定外壳201的顶壁上安装有驱动电机203,驱动电机203的输出端轴连接有转动轴201,反应器1的侧壁上固定贯穿有轴套206,转动轴204通过轴套206穿入反应器1内连接有搅拌桨205,通过驱动电机203工作,带动转动轴201转动,搅拌桨205随之在反应器1内转动,轴套206的设置对转动轴201构成保护,同时固定贯穿反应器1的外侧壁,贯穿处更加易于密封。

31.本实施例中:

32.乳化剂:铵盐型阳离子乳化剂

33.抗氧剂:受阻酚类抗氧剂

34.防锈剂:乙醇胺

35.消泡剂:高碳醇

36.实施例3:

37.向反应容器1中加入牛脂45%加热至65℃,搅拌均匀,再将双十二烷基五硫化物0.5%、乳化剂1.5%、抗氧剂1.5%、防锈剂1.2%、消泡剂0.6%、硬脂酸锌49.7%加入反应容器1中,在55℃条件下充分搅拌60min即可。

38.其中,反应器1相对的侧壁上分别设置有搅拌组件2,两个搅拌组件2的搅拌方向相反,以使反应器1内混合物充分分散及混匀,搅拌方向相反使得反应器1内构成混流,使混合物能够更加充分的混匀,搅拌组件2包括固定外壳201,固定外壳201用于承载其上构件以及保护位于其内部的构件,固定外壳201的端部固定连接有连接檐202,连接檐202固定连接于反应器1的外侧壁上,固定外壳201的顶壁上安装有驱动电机203,驱动电机203的输出端轴连接有转动轴201,反应器1的侧壁上固定贯穿有轴套206,转动轴204通过轴套206穿入反应器1内连接有搅拌桨205,通过驱动电机203工作,带动转动轴201转动,搅拌桨205随之在反应器1内转动,轴套206的设置对转动轴201构成保护,同时固定贯穿反应器1的外侧壁,贯穿处更加易于密封。

39.本实施例中:

40.乳化剂:铵盐型阳离子乳化剂

41.抗氧剂:亚磷酸酯类抗氧剂

42.防锈剂:乙醇胺

43.消泡剂:磷酸三丁酯

44.实施例4:

45.向反应容器1中加入牛脂48%加热至68℃,搅拌均匀,再将双十二烷基五硫化物0.6%、乳化剂2%、抗氧剂2%、防锈剂1.7%、消泡剂0.8%、硬脂酸锌44.9%加入反应容器1中,在58℃条件下充分搅拌60min即可。

46.其中,反应器1相对的侧壁上分别设置有搅拌组件2,两个搅拌组件2的搅拌方向相反,以使反应器1内混合物充分分散及混匀,搅拌方向相反使得反应器1内构成混流,使混合物能够更加充分的混匀,搅拌组件2包括固定外壳201,固定外壳201用于承载其上构件以及保护位于其内部的构件,固定外壳201的端部固定连接有连接檐202,连接檐202固定连接于反应器1的外侧壁上,固定外壳201的顶壁上安装有驱动电机203,驱动电机203的输出端轴连接有转动轴201,反应器1的侧壁上固定贯穿有轴套206,转动轴204通过轴套206穿入反应器1内连接有搅拌桨205,通过驱动电机203工作,带动转动轴201转动,搅拌桨205随之在反应器1内转动,轴套206的设置对转动轴201构成保护,同时固定贯穿反应器1的外侧壁,贯穿处更加易于密封。

47.本实施例中:

48.乳化剂:铵盐型阳离子乳化剂

49.抗氧剂:亚磷酸酯类抗氧剂

50.防锈剂:乙醇胺

51.消泡剂:磷酸三丁酯

52.实施例5:

53.向反应容器1中加入牛脂50%加热至70℃,搅拌均匀,再将双十二烷基五硫化物1%、乳化剂3%、抗氧剂3%、防锈剂2%、消泡剂1%、硬脂酸锌40%加入反应容器1中,在60℃条件下充分搅拌60min即可。

54.其中,反应器1相对的侧壁上分别设置有搅拌组件2,两个搅拌组件2的搅拌方向相反,以使反应器1内混合物充分分散及混匀,搅拌方向相反使得反应器1内构成混流,使混合物能够更加充分的混匀,搅拌组件2包括固定外壳201,固定外壳201用于承载其上构件以及保护位于其内部的构件,固定外壳201的端部固定连接有连接檐202,连接檐202固定连接于反应器1的外侧壁上,固定外壳201的顶壁上安装有驱动电机203,驱动电机203的输出端轴连接有转动轴201,反应器1的侧壁上固定贯穿有轴套206,转动轴204通过轴套206穿入反应器1内连接有搅拌桨205,通过驱动电机203工作,带动转动轴201转动,搅拌桨205随之在反应器1内转动,轴套206的设置对转动轴201构成保护,同时固定贯穿反应器1的外侧壁,贯穿处更加易于密封。

55.本实施例中:

56.乳化剂:铵盐型阳离子乳化剂

57.抗氧剂:亚磷酸酯类抗氧剂

58.防锈剂:乙醇胺

59.消泡剂:磷酸三丁酯

60.将实施例1

‑

5制备的轧制油进行相关试验,结果如下:

[0061] 油烧边缘碳残碳mg/

㎡

实施例1完全未产生油烧完全未产生边缘碳4.5实施例2完全未产生油烧完全未产生边缘碳4.5

实施例3完全未产生油烧完全未产生边缘碳4.1实施例4完全未产生油烧完全未产生边缘碳4.5实施例5完全未产生油烧完全未产生边缘碳4.3普通轧制油1产生油烧稍产生边缘碳5.2普通轧制油2产生油烧产生中等程度边缘碳5.7

[0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。