1.本实用新型涉及钢铁冶金焦炉中顶装炉装煤车集尘设备,特别涉及一种用于顶装炉连通装煤车和除尘管道翻板的伸缩连接器安全装置。

背景技术:

2.焦炉炼焦的顶装炉装煤车是炼焦化工生产的重要组成部分。顶装炉在装煤车执行装煤工艺操作时,由于焦炉碳化室装煤口内外的压差和高温,当装煤口的揭盖打开时,会有大量的煤烟气体释放出来,对周边大气造成一定程度的排放污染。随着国家和社会对环境保护的高度重视,企业在顶装炉装煤车上新增配备相对应的环保设备,即集尘系统1(如图1和图2所示 )。该集尘系统1管道的前端安装一个伸缩连接器2,伸缩连接器2前端的接口21相对于除尘装置4的除尘管道44一侧开口,除尘管道44上方装有底座43,底座43上装有呈“v”形的叉臂42,叉臂42的直臂421端上安装有带长推杆45,弯臂422向外弯曲且外侧上连接有除尘盖板41,除尘盖板41与除尘管道44一侧的开口对应。伸缩连接器2的上面安装有支架36,支架36的上面通过连接座安装有主液压缸37,主液压缸37前后端均固定有支板,位于主液压缸37前后端对应的支板上分别固定有开位限位器31和关位限位器32,开位限位器31和关位限位器32的一侧固定有一根伸缩杆34,伸缩杆34的两端支架上方安装有一根移动杆35,移动杆35上装有一个定位卡33,伸缩杆34和移动杆35均为外筒套着内杆的套筒结构。定位卡33的作用是随着移动杆35前后移动能触碰到开位限位器31和关位限位器32,在空间上对应了除尘盖板41的打开到位和关闭到位。伸缩杆34的内杆、移动杆35外筒的后端和主液压缸37活塞杆的前端通过爪座310相互连接,爪座310上安装的推爪39推动除尘装置4上带长推杆45的叉臂42,打开除尘盖板41,开启到位后,伸缩连接器2再伸出动作,使集尘系统1通过伸缩连接器2前端的接口21与推开除尘盖板41的除尘管道44侧方开口连通,引导煤烟气体进入集尘系统1,执行除尘处理工艺,实现有效灭烟。但由于在环保设备的运行及装煤车司机的人工操作过程中,会出现一定程度的意外,造成灭烟的效果大幅下降。

3.主要存在的问题有:

4.(1)人工操作失误。当伸缩连接器2还没有收缩到位时,装煤车司机急于装下一炉煤,就操作走动离开原装煤位置,极易造成正在推开除尘盖板41的主液压缸37内的活塞杆、伸缩杆34和移动杆35被撞歪。一旦出现此故障,伸缩连接器2不能正常有效地打开或关闭除尘盖板41,造成除尘管道44除尘口端的压差变小,吸力不够,装煤时产生的煤烟气体在原有设定好的吸力条件下,无法全部被抽走,部分煤烟气逃逸在露天环境下,使得灭烟的效果大幅下降,造成一定程度的大气污染。

5.(2)主液压缸37、伸缩杆34、移动杆35漏油。在生产现场的少量烟尘附着在漏油处形成油泥,易造成主液压缸37、伸缩杆34、移动杆35不同步,影响有效打开或关闭除尘盖板41的稳定。

6.(3)烧损控制线缆。原设备的控制线缆布置不合理,当装煤车走到特定位置时,高温或蹿出的明火,会直接烧损控制线缆,限位失去作用,影响伸缩连接器2与除尘盖板41的

有效连通。

技术实现要素:

7.针对上述问题,本实用新型提供一种用于顶装炉装煤车集尘设备伸缩连接器的安全装置,能够高效执行装煤车除尘工艺和保证伸缩连接器输送煤烟气体的稳定性,且能在不影响生产的前提下更换备件,大幅降低原有环保设备发生故障时需要花费大量停产检修的时间和劳动强度,提高工作效率,保障焦炉的正常环保工作。

8.本实用新型采用以下技术方案实现上述目的。改进的顶装炉装煤车集尘设备伸缩连接器安全装置,包括集尘系统以及安装于其端部的伸缩连接器,所述伸缩连接器的上面安装有液压推杆组合装置,伸缩连接器的前端设置有接口,接口与除尘装置的除尘管道的侧方开口相对应,所述除尘装置的上面通过底座连接的叉臂,所述叉臂的直臂端装有短推杆,弯臂的外侧装有与除尘管道侧方开口对应的除尘盖板;所述伸缩连接器的上方固定安装有隔板,隔板的板面上平行安装有副液压缸,平行的副液压缸之间平行安装有主液压缸;其中一侧的副液压缸的缸体设置有长槽,且下方的隔板上安装有滚轮式行程开关,滚轮式行程开关的滚轮经长槽顶于该副液压缸的内杆壁;主液压缸和两侧副液压缸的活塞杆端头均与连接块连接,连接块前端装有推爪,且推爪分别与对应短推杆;所述主液压缸通过可调支座与隔板连接,主液压缸缸筒的前端通过构架固定装有磁性限位开关,主液压缸的活塞杆前端垂直连接有纵向杆,横向调节螺杆通过纵向杆上端设置的螺母与纵向杆垂直连接,横向调节螺杆的两端装有调节螺母,且一端的调节螺母与磁性限位开关相对应。

9.进一步,所述可调支座包括呈“u”形的座体,座体的两侧设置有轴孔,通过轴孔连接两侧设置有转轴的卡环。

10.进一步,所述卡环的内孔与主液压缸缸筒外径相匹配,且卡环上安装有止头螺钉。

11.进一步,所述主液压缸高于两侧副液压缸之间的水平线。

12.进一步,所述除尘盖板的板面大于除尘管道侧方开口。

13.进一步,所述接口的外形与除尘管道侧方开口相对应匹配。

14.本实用新型解决了在原设计中因经常出故障使生产被动受影响的问题,而且推力的输出更稳定,使主液压缸和副液压缸同步,解决了烟气逃逸问题;隔板的设置使对液压推杆组合装置的管线避开了高温和明火烧烤,有效解决了因烧损线缆、油管引起的设备故障,保证了人员和设备的安全。

附图说明

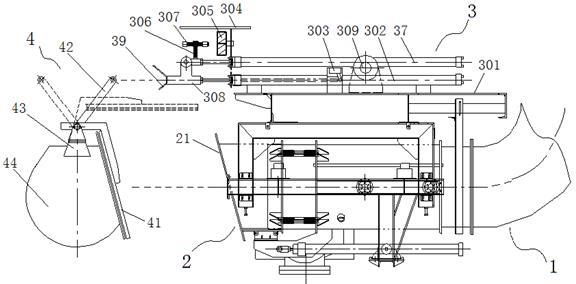

15.图1是现有集尘设备伸缩连接器的结构示意图;

16.图2是图1的俯视图;

17.图3是本实用新型的结构示意图;

18.图4是本实用新型的结构俯视图;

19.图5是本实用新型中滚轮式行程开关303安装位置示意图;

20.图6是本实用新型中叉臂42与除尘盖板41的安装结构示意图;

21.图7是本实用新型中连接块308的主视图;

22.图8是本实用新型中连接块308的侧视图;

23.图9是本实用新型中纵向杆306与横向调节螺杆307组合结构示意图;

24.图10是本实用新型中可调支座309的结构示意图。

25.图中:1.集尘系统;2.伸缩连接器,21.接口;

26.3.液压推杆组合装置,31.开位限位器,32.关位限位器,33.定位卡;34.伸缩杆,35.移动杆,36.支架,37.主液压缸,38.支撑座,39.推爪,310.爪座;

27.301.隔板,302.副液压缸,3021.长槽;303.滚轮式行程开关,304.构架,305.磁性限位开关,306.纵向杆,307.横向调节螺杆,308.连接块,309.可调支座,3091.座体,3092.卡环;

28.4.除尘装置,41.除尘盖板,42.叉臂,421.直臂,422.弯臂,43.底座,44.除尘管道,45.长推杆,46.短推杆。

具体实施方式

29.以下结合附图和实施例对本实用新型作进一步说明。参见图3至图10,改进的顶装炉装煤车集尘设备伸缩连接器安全装置,包括集尘系统1以及安装于其端部的伸缩连接器2,所述伸缩连接器2的上面安装有液压推杆组合装置3,伸缩连接器2的前端设置有接口21,所述接口21的外形与除尘管道44侧方开口相对应匹配;接口21与除尘装置4的除尘管道44的侧方开口相对应,所述除尘装置4的上面通过底座43连接的叉臂42,所述叉臂42的直臂421端装有短推杆46,弯臂422的外侧装有与除尘管道44侧方开口对应的除尘盖板41(如图6所示);所述除尘盖板41的板面大于除尘管道44侧方开口;所述伸缩连接器2的上方固定安装有隔板301,隔板301的板面上平行安装有副液压缸302,平行的副液压缸302之间平行安装有主液压缸37;所述主液压缸37高于两侧副液压缸302之间的水平线;其中一侧的副液压缸302的缸体设置有长槽3021,且下方的隔板301上安装有滚轮式行程开关303,滚轮式行程开关303的滚轮经长槽3021顶于该副液压缸302的内杆壁;主液压缸37和两侧副液压缸302的活塞杆端头均与连接块308连接,连接块308前端装有推爪39,且推爪39分别与对应短推杆46;所述主液压缸37通过可调支座309与隔板301连接,所述可调支座309包括座体3091,座体3091呈“u”形,座体3091的两侧设置有轴孔,通过轴孔连接两侧设置有转轴的卡环3092;卡环3092的内孔与主液压缸37缸筒外径相匹配,且卡环3092上安装有止头螺钉;主液压缸37缸筒的前端通过构架304固定装有磁性限位开关305,主液压缸37的活塞杆前端垂直连接有纵向杆306,横向调节螺杆307通过纵向杆306上端设置的螺母与纵向杆306垂直连接,横向调节螺杆307的两端装有调节螺母,且一端的调节螺母与磁性限位开关305相对应。

30.实施例:本实用新型顶装炉装煤车的集尘系统1由多个装置组合而成,本次改进的主要部位是位于伸缩连接器2上安装的用于顶开/关闭除尘装置4的液压推杆组合装置3。具体实施步骤如下:

31.(1)拆除顶装炉装煤车车体的部分钢结构,拆除原有的开位限位器31、关位限位器32、定位卡33、伸缩杆34和移动杆35(如图1和图2所示),并在伸缩连接器2的上方铺设隔板301,隔板301的作用是便于固定安装液压推杆组合装置3的各结构件,能有效隔离装煤时来自伸缩连接器2方向的明火和高温(如图3所示),岗位人员在进行设备维护、操作时有更安全的工作平台。

32.(2)改进除尘装置4的叉臂42上的长推杆45(如图1和图2所示),将原有的一个推爪

39推于长推杆45中间位置改进为设置在液压推杆组合装置3两边的两个推爪39推于两边的短推杆46(如图4所示)。作用是使推力的输出更稳定,不会出现原有设备存在的顶弯长推杆45,并造成液压缸不同步等故障,以及因此类故障而造成烟气逃逸的问题。

33.(3)改进主液压缸37的支撑座38为可调支座309(如图3和图4所示),将主液压缸37安装在可调支座309上面的卡环3092内,可以使主液压缸37实现摆动调节,两侧由两个副液压缸302平行排列,并且均设置在隔板301上,构成液压推杆组合装置3的作用动力源。

34.(4)改进一侧副液压缸302,在缸体外壳合适位置开一道长槽3021(如图5所示),露出副液压缸302的内杆,并在开槽处设置滚轮式行程开关303,副液压缸302的内杆加工成合适长短,将滚轮式行程开关303的滚轮放置在长槽3021处的内部。在原始状态下,该副液压缸302的内杆是始终顶压滚轮,使滚轮式行程开关303电信号处于“1”的闭合位。当装煤时,从原始状态到推开除尘装置4的除尘盖板41至“开到位”位置时,被顶压的滚轮随着该副液压缸302的内杆移动而松开,内杆恰好移动到滚轮式行程开关303电信号处于“0”的断开位,此过程组合成改进后的“开到位”限位;与滚轮式行程开关303对应副液压缸302缸体设置有长槽3021部位,需要定期涂上黄油润滑。

35.(5)在主液压缸37端头的合适位置加工制作的构架304上安装磁性限位开关305(如图3和图4所示),在主液压缸37和连接块308的连接接头处上方固定焊接纵向杆306,纵向杆306的上端焊接一个螺母,将横向调节螺杆307横穿过螺母,组合调节成“关到位”限位的位置。构架304的上方设置有上挡板,上挡板下固定安装磁性限位开关305,上挡板起到防雨淋的作用。横向调节螺杆307的两头装有调节螺母,可以起到调整与磁性限位开关305的磁性感应距离的作用(如图9所示)。

36.(6)改进推开除尘盖板41的推爪39,分别在主液压缸37两侧起辅助推力作用的副液压缸302的活塞杆端头位置安装的连接块308前端焊接推爪39,使两个推爪39分别与除尘装置4上的短推杆46相对应匹配(如图3和图4所示),并调整好合适的推杆伸缩距离,通过两边的推爪39推动两边的短推杆46,实现除尘盖板41的关闭或打开。除尘盖板41的打开到位是靠副液压缸302的内杆触碰/离开滚轮式行程开关303来控制;除尘盖板41的关闭到位是靠横向调节螺杆307接近磁性限位开关305的电磁感应距离来控制。从而使伸缩连接器2能稳定地伸缩放置到位,引导装煤车集尘系统1与除尘管道44的有效连通。

37.(7)主液压缸37起主推力作用,两侧的副液压缸302通过连接块308与主液压缸37固定起辅助推力作用(如图3和图4所示),连接块308呈倒“t”型(如图7和图8所示),其翼板的两端与两侧的副液压缸302活塞杆端头连接,腹板的端头通过轴销与主液压缸37活塞杆端头的耳叉转动连接。

38.可调支座309(如图10所示)包括一个座体3091,座体3091呈“u”形,座体3091的两侧板设置有轴孔,通过轴孔连接两侧设置有转轴的卡环3092。制作可调支座309时,先将加工有轴孔的两侧板安装上设置有转轴的卡环3092,再将两侧板与底板焊接牢固,即可。

39.卡环3092的内孔与主液压缸37缸筒外径相匹配,主液压缸37插装于卡环3092内孔里,且卡环3092上安装的止头螺钉可固紧主液压缸37,主液压缸37能与两侧的副液压缸302的组合推力实现协调平衡,使液压推杆组合装置3的输出力更加稳定。

40.本实用新型中主液压缸37和副液压缸302的型号为:dytf2000

‑

1050/50p;磁性限位开关305的型号为:ncb50

‑

fp

‑

a2

‑

p1

‑

v1;滚轮式行程开关303的型号为:lx19

‑

121b。

41.本实用新型拆除了常出故障的传动装置联锁控制部件,重新设计一套新的联锁控制方式,解决了在原设计中因经常出故障使生产被动受影响的问题;并且在原设计的推力方面进行优化,将原设备上的长推杆45改为两侧短推杆46,使推力的输出更稳定,不会出现长推杆45与主液压缸37不同步的故障,解决了之前因此类故障造成烟气逃逸问题;对各传动装置的管线重新敷设,避开了高温和明火烧烤的位置,有效解决了因烧损线缆、油管引起的设备故障,保证了人员和设备的安全。