1.本公开涉及塑料裂解技术领域,具体提供一种废塑料辐射热裂解系统。

背景技术:

2.这里的陈述仅提供与本公开有关的背景信息,而不必然构成现有技术。

3.目前,随着工业的发展,对塑料利用越来越多,因此废旧塑料回收利用成为了一大难题,目前,对于废旧塑料的回收利用主要包括物理再生回收方法、填埋、焚烧发电等。

4.然而,物理再生回收方法由于对塑料的质量要求较高,不能有杂质,需要分选等大量前处理工作,因此其应用范围受到很多限制。至于填埋,则存在侵占有限耕地,严重浪费土地资源的问题,并且会导致填埋地成为软质地基,今后很难再利用。焚烧处理是利用塑料等热值很高的大分子材料,发热量大的特点。然而,焚烧废旧塑料易结焦,对焚烧炉等装置具有较高的要求,需要建立整套相关的配套裝置,成本十分高。

5.因此,发明人对现有技术中的废旧塑料处理方法观察分析后发现,物理再生回收、填埋、焚烧发电法均不能很好的解决废旧塑料回收问题,具体存在成本过高、污染环境等问题。

技术实现要素:

6.针对现有技术中对废旧塑料处理主要为物理再生回收、填埋、焚烧发电法,存在成本过高及污染环境等一系列问题。本公开使用了辐射裂解的全新方式来进行废塑料的无害化处理。将废塑料在适当的温度条件下,辐射裂解为低污染、高燃值可燃气体供工厂锅炉使用。这种资源回收利用的处理方式是废塑料处理的重要发展方向。

7.本公开一个或一些实施方式中,提供一种废塑料辐射热裂解工艺,包括第一段裂解与第二段裂解,废塑料在第一段裂解中熔化,在第二段裂解中被裂解成轻质油、裂解气以及渣料,所述渣料进入第一段裂解作为废塑料熔化介质与废塑料协同熔化;第二段裂解产生的油气混合物进行分离,分离出的裂解气作为燃料储存备用,分离出的轻质油再分离少量水后提取回收。

8.本发明的非晶辐射裂解工艺设计主要以裂解高质量可燃气为原则,裂解设备主要以辐射裂解为主,加热管对废塑料辐射加热分解同时,高分子量有机物通过800℃高温管后进一步分解为高燃值的可燃气,产气率高。

9.本公开一个或一些实施方式中,提供一种实现上述废塑料辐射热裂解方法的系统,包括依次连接的破碎机、混合器、废塑料热裂解机和干料仓。

10.上述技术方案中的一个或一些技术方案具有如下优点或有益效果:

11.1)现有技术中对处理塑料的要求较高,只能处理单一种类的塑料,处理前必需对塑料进行严格的分类,不能满足各种场合的需要,使用成本较高,因此难以推广,而本技术直接将废塑料裂解成气体,对废塑料无选择性,适用性高。所需的配套设备少,投资相对较小。

12.2)现有技术多采用的是间歇式的进料方式,废旧塑料处理时只能一次一次地添加,每次添加塑料时要等前一次反应彻底以后,导致处理效率不高,并且每次都要冷却和重新加热,极大地浪费了能源,此外在每次添加时会导致部分裂解气体从反应器中逸出,对环境造成污染。这样就导致反应效率很低,所以处理量不高,实用性不强。本公开将渣料作为介质,提高了塑料在辐射过程中对热量的吸收能力,且利用裂解过程中产生的高温烟气对塑料进行初步预热,塑料连续进料即可,反应废渣继续作为介质利用,实现塑料的完全利用。不存在反应进行不彻底,塑料利用率低的问题。

13.3)现有技术中将塑料直接放在反应器里加热,没有采用载体,导致废旧塑料受热不均,容易使塑料熔融后直接粘在反应器壁上,直接结焦炭化,使裂解的效率降低,产物也发生变化,出油率不高,同时也对反应器造成损伤。本公开利用高温渣料作为介质,可以防止塑料在废塑料热裂解机内形成熔融状态。

14.4)本公开根据热裂解的基本原理和废塑料辐射热裂解的实际应用,设计了该套工艺及系统,该系统可以对各类废旧塑料进行回收,不需要提前进行分类,回收产物主要为可燃气体、其次为液态烃类和固体产物,可燃气体可以直接作为燃料使用。造纸厂产生的废塑料组成:聚乙烯(pe)42%,聚内烯35%,聚苯乙烯18%,所含氯化物2%,其他5%,由于无氧化裂解,不会有二恶英产生,可燃气体经过净化处理属于清洁能源。

15.5)本公开采用热裂解的方法,不使用催化剂,处理成本降低,利于推广。使用催化剂存在诸多缺点:1、催化剂多为稀有金属或者金属化合物,使用成本较高;2、催化剂容易失效,催化剂在反应进行过程中,由于高温高压以及某些固态产物的生成,催化剂往往迅速的失去活性。这也是焦炭沉积过程的一个特点,导致需要不断地加入催化剂,以维持催化,而有些催化刊的本身十分昂贵,导致热裂解的成本过高。3、在催化剂使用过程中,与反应生成的产物(比如;焦炭、灰、渣等)混合在一起。因此很难将催化剂从产物中分离,导致催化剂不能回收再利用。此外,混合了催化剂,也不利于剩余固相的利用。因此,采用催化裂解会使得成本过高,不利于推广、使用。相较于催化裂解,热裂解的方法可以降低成本,利于推广。

附图说明

16.构成本公开一部分的说明书附图用来提供对本公开的进一步理解,本公开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。

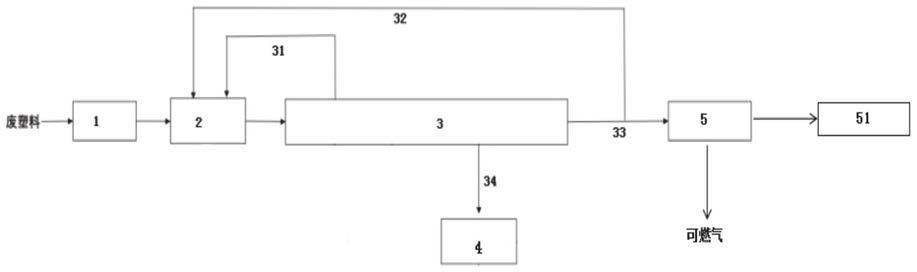

17.图1为实施例2所述的废塑料辐射热裂解系统图。

18.其中:1.破碎机;2.混合器;3.废塑料热裂解机;31.高温烟气;32.高温渣料;33.达标渣料;34.混合油气;4.干料仓;5.油气分离装置;51.油水分离装置。

具体实施方式

19.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

20.针对现有技术中对废旧塑料处理主要为物理再生回收、填埋、焚烧发电法,存在成本过高及污染环境等一系列问题。

21.本公开一个或一些实施方式中,提供一种废塑料辐射热裂解工艺,包括第一段裂

解与第二段裂解,废塑料在第一段裂解中熔化,在第二段裂解中被裂解成轻质油、裂解气以及渣料,所述渣料进入第一段裂解作为废塑料熔化介质与废塑料协同熔化;第二段裂解产生的油气混合物进行分离,分离出的裂解气作为燃料储存备用,分离出的轻质油再分离少量水后提取回收。

22.优选的,在两段裂解之前,对废塑料进行初步分拣:将铁丝及石块分拣出来,并将废塑料破碎成小颗粒。

23.优选的,废塑料小颗粒与渣料混合预热后再进行第一段裂解;

24.优选的,将裂解生成的裂解气部分用于废塑料小颗粒与渣料混合预热。

25.优选的,第一段裂解的具体步骤为:将带有余热的废塑料及渣料的混合物不断旋转,部分易裂解塑料直接热裂解为气体,其它大部分废塑料熔化,

26.优选的,第一段裂解生成的气体用于废塑料小颗粒与渣料混合预热。

27.优选的,第二段裂解的具体步骤为:将第一段裂解后的熔化塑料辐射燃烧,将废塑料中高分子成分裂解为轻质油和可燃气,并将剩余废塑料碳化形成渣料,将渣料通入第一段裂解中。

28.优选的,所述工艺为连续进料工艺。

29.优选的,还包括对裂解气和轻质油进行水油分离的步骤。

30.本公开一个或一些实施方式中,提供一种实现上述废塑料辐射热裂解方法的系统,包括依次连接的破碎机、混合器、废塑料热裂解机和干料仓。

31.优选的,所述废塑料热裂解机与混合器之间有高温烟气输送管线。

32.优选的,所述废塑料热裂解机与混合器之间有高温渣料输送管线。

33.优选的,所述废塑料热裂解机还连接分离回收装置。

34.优选的,轻质油和裂解气在分离回收装置中实现分离,具体的,分离回收装置包括油气分离装置和油水分离装置,轻质油和裂解气在油气分离装置中实现分离,然而,分离得到的轻质油中含有少量水,因此,需要油水分离装置将轻质油和水分离,轻质油回收再利用,水则排放。

35.优选的,所述破碎机为双级破碎撕裂机

36.优选的,将待处理废塑料填充整个混合器,使混合器密封。

37.优选的,所述混合器为夹套结构,高温烟气通过夹层对废塑料加热。

38.实施例1

39.本实施例提供一种废塑料辐射热裂解工艺,包括如下步骤,

40.1)准备:对废塑料进行初步分拣:将铁丝及大于100mmm颗粒石块分拣出来单独存放,对废塑料通过强磁除铁后,废塑料被送进破碎机1,撕裂破碎成小于30mm物料。通过输送机送至混合器2中,在混合器2中,废塑料与由废塑料热裂解机3提供的高温渣料32充分混合,且二者混合物携带高温烟气31的余热。高温烟气31为废塑料热裂解机3中产生的烟气,即废塑料热裂解过程中产生的烟气,该烟气温度高,适合作为预热热源。具体的,废塑料热裂解机3可通过定量投加装置将高温渣料32投加到混合器2中,在进料的同时控制高温渣料32的用量,具体根据不同废塑料的量调整高温渣料32的量。

41.2)第一段裂解:将带有余热的废塑料及高温渣料32的混合物送入废塑料热裂解机3中,将废塑料熔化,部分易裂解塑料直接热裂解为气体,其它大部分废塑料在旋转作用下,

表面不断更新,在热辐射作用下逐渐升温,使熔化更完全,且不断翻转使高温渣料32与破碎后废塑料在废塑料热裂解机3中充分接触。且由于第一段裂解中,废塑料与高温渣料32混合,利用高温渣料32作为介质,可以防止废塑料在废塑料热裂解机3内形成熔融状态,同时废塑料利用第二段裂解中的余热加热,使得塑料收缩减容和升温,将塑料中的水分蒸发,为第二段裂解反应提供基础温度。第一段裂解整个过程中隔绝氧气,废气净化处理后开始第二段裂解。

42.具体的,第一段裂解与第二段裂解可以利用装置分离实现,即将废塑料热裂解机3分为第一段裂解单元与第二段裂解单元,两单元相互分离,实现两裂解分离。也可以两裂解段不分离,仅通过控制反应条件控制理解,即第一段裂解温度低,隔绝空气,第二段裂解则相应升高温度。

43.第一段裂解中,维持炉内温度550℃以上,废塑料进入炉内迅速升温裂解,实验运行证明,塑料裂解产气量与升温速度正相关。

44.3)第二段裂解,在第一段裂解中熔化后的废塑料开始第二段裂解,在第二段裂解中将废塑料中高分子成分,裂解为轻质油和可燃气,并将剩余废塑料碳化。即废塑料在不断旋转的作用下,表面不断更新,逐渐升温,生成混合油气34与达标渣料33(主要是碳化塑料)。

45.第二段裂解装置可为多层热管布置,裂解油及大分子有机物蒸发过程中穿过800

‑‑

900℃高温辐射裂解管,进一步裂解为低分子量、高燃值可燃气体,进一步提高了产气量。

46.混合油气34进入油气分离装置5中实现分离回收,即混合油气34在油气分离装置5中分离为轻质油和裂解气,其中轻质油中含有少量水,轻质油品质较低,将轻质油和少量水在油水分离装置51中分离,轻质油回收再利用,水则排放。

47.4)分离得到的裂解气通入造纸厂燃气锅炉,为造纸提供燃料。

48.实施例2

49.本实施例提供一种废塑料辐射热裂解系统,所述废塑料辐射热裂解系统能够实现实施例1所述的废塑料辐射热裂解工艺。

50.包括依次连接的破碎机1、混合器2、废塑料热裂解机3和干料仓4。所述连接方式按照工艺顺序进行,即废塑料先经过破碎,再与介质高温渣料32在混合器中混合并预热,然后进入废塑料裂解机中进行两段裂解,最后剩余的达标渣料33进入干料仓4中。具体的,所述破碎机1为双级破碎撕裂机。所述混合器2为夹套结构,高温烟气通过夹层对废塑料加热。

51.所述废塑料热裂解机3与混合器2之间有高温渣料输送管线。使高温渣料能够作为第一段裂解的介质。所述废塑料热裂解机3与混合器2之间有高温烟气输送管线,高温烟气对废塑料和高温渣料32进行加热,使二者带有一定热量。

52.所述废塑料热裂解机3还连接油气分离装置5。对得到的裂解气和轻质油进行储存。

53.轻质油和裂解气在油气分离装置5中实现分离。轻质油和水在油水分离装置51中实现分离。

54.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。