1.本发明属于污染物处理技术领域,特别涉及一种无氧热解联合欠氧气化处理有机废弃物的方法。

背景技术:

2.无氧热解是指有机质在无氧空间、温度>350℃下受热发生分解的化学反应,属于热分解反应的一类,过程主要发生共价键的均裂,生成的自由基碎片进一步反应,形成最终气、液和固相产物。无氧热解技术可以将有机质转化为以燃料气、燃料油和炭黑为主的贮存性能源,并且由于是无氧分解,排气量少,可以减轻对大气环境的二次污染。无氧热解技术为实现固体废物的减量化,无害化与资源化处理提供了有效途径,因此无氧热解技术已成为固体废物处理的重要技术之一。

3.物料特性对固体废物热解产物的组成具有重要影响。考虑到深度减量化及稳定化,尤其是针对固体危废处理后尽可能进入柔性填埋场,一般的固体废物经过热解装置,出料中的有机质含量可以达到要求值<5%。但采用无氧热解技术处理一些有机质含量高的固体废物,如精(蒸)馏残渣、污泥、煤、生物质等,出料中的有机质含量>10%,可以对无氧热解技术进行进一步改进以解决此问题。例如,(1)提高热解装置温度,那么热解装置就要选择更耐高温的材料,则设计成本上升,且温度过高能耗大,此外,高温条件下容易产生板结问题;(2)降低进料速度以获得合格出料,则处理效率降低,处理成本提高;(3)加入催化剂可使热解温度降低,缩短反应时间,提高热解效率,但是针对不同的物料需要选择不同的催化剂,并且催化剂后续的回收利用低,这都会导致处理成本增加。

4.对于有机质含量较高的有机废盐,申请人曾采用无氧热解与有氧氧化联合的方式处理有机质,具体方案已记载于申请号为202110694585.1的发明创造中。申请人在后续实验中发现,有氧氧化阶段产生的废气量较大,导致后续二燃室高温无害化燃料消耗较大,处理成本相对较高。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种无氧热解联合欠氧气化处理有机废弃物的方法,以便在完成对有机废弃物中的有机质进行有效处理的同时,减少能量的消耗。

6.为了实现上述目的,本发明的技术方案如下:无氧热解联合欠氧气化处理有机废弃物的方法,包括如下步骤:(1)无氧热解步骤:有机废弃物先在无氧空间内实施无氧热解,得到固态热解产物和气态热解产物,气态热解产物导出无氧空间;(2)欠氧气化步骤:固态热解产物导出无氧空间至独立的气化空间,气化空间内通入气化介质使气化空间处于欠氧状态,固态热解产物内剩余的有机质在气化空间内发生气化反应,有机质c、h组份最大程度气化成可燃气相,实现更大程度的去除有机质含量,确保

残渣有机质达到相关标准要求。气化反应产生的可燃气体导出气化空间进行无害化及热能利用。

7.本技术的发明构思在于:将欠氧气化与无氧热解结合,当有机质含量较高使单纯完全采用无氧热解工艺不经济时,或无氧热解工艺不能将有机质处理达标时,采用欠氧气化工艺作为辅助。欠氧是指不提供足够多的氧气,使有机质发生不完全氧化反应。与申请号为202110694585.1的发明创造相比,欠氧气化产生的气量少,而且产生的气体大多为可燃性气体,从而可以减少能量消耗。这种将无氧热解与欠氧气化相结合的优势在于:(1)该方法有可适用于有机质含量高的固体废物;(2)可以降低无氧热解的参数要求,比如可以降低处理温度或减少停留时间,从而一定程度上降低了能耗和成本;(3)气化空间内剩余有机质与气化介质发生热化学反应,转化为以co和h2为主要组分的合成气,更进一步去除固态热解产物中的有机质,提高了有机质的处理效率,生成的合成气燃烧后可为无氧热解或欠氧气化工艺提供热能;(4)欠氧气化阶段,由于固态热解产物自身携带的高温(450

‑

550℃),可以确保欠氧气化所需的温度基础,或者只需要提供少量额外的能源供应,确保系统运行连续性;(5)欠氧气化阶段产气量小,可以达到减排的目的。

8.作为改进,所述有机废弃物在无氧热解阶段处理掉80

‑

95%的有机质。可以根据去除比例,控制无氧热解阶段的参数。

9.作为改进,所述有机废弃物在500

‑

650℃的温度下实施无氧热解。

10.作为改进,所述气化介质为空气、水蒸气或者两者混合气。

11.作为改进,所述气化空间配设有辅助加热机构。

12.作为进一步改进,所述无氧热解步骤与欠氧气化步骤分别在热解炉和气化炉内完成,热解炉和气化炉分体式设置。

13.作为更进一步改进,所述气化炉采用卧式设置,气化炉包括炉罐和位于炉罐内的螺旋输送轴,控制物料的进料量使得物料与炉罐内壁的顶部之间留有供气化介质停留的空间。经热解后,污泥和废盐等物料比较密实,气化介质难以穿过物料表面进入其内部反应,该结构能使物料边转动、边松动、边与气化介质接触,可取得较好的气化效果。

14.作为改进,所述气化炉的炉罐顶部设有气化介质入口和气体导出口。

15.作为进一步改进,所述气化反应产生的气体导出气化空间后燃烧处理,热能进行回用。

16.作为更进一步改进,所述气化介质经与无氧热解步骤产生的气态热解产物换热后进入气化空间。

17.综上所述,本发明将无氧热解和欠氧气化两种技术相结合,大部分有机质在无氧热解阶段处理,小部分有机质在欠氧气化阶段处理,可以降低无氧热解的技术参数和欠氧气化的废气产量,在提高有机质的处理效率的同时减少能源消耗。

附图说明

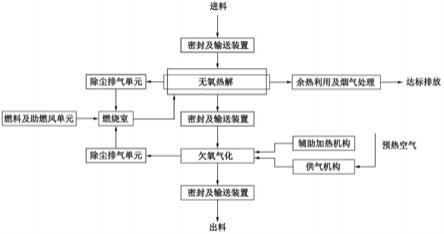

18.图1为本发明实施例1的工艺流程图。

具体实施方式

19.实施例1该实施例处理的物料为化工污泥,处置方法在无氧热解步骤与申请号为202110694585.1的发明创造相同,本发明用欠氧气化工艺替代了其有氧氧化工艺。工艺流程图如图1所示,具体工艺如下:(1)物料特性:化工污泥,有机质含量为37%。

20.(2)无氧热解步骤:无氧热解在无氧空间中进行,无氧空间为热解炉。为使80%左右的有机污染物通过无氧热解去除,确定以下工艺参数:热解炉的燃气消耗量控制10~50nm3/t左右,烟气夹套中高温烟气的温度为600

‑

1000℃,使得化工污泥在500

‑

650℃的温度下实施无氧热解,物料停留时间为30min,进料速度2.5t/h。

21.热解得到的气态热解产物导出热解炉,进行再利用。热解炉内的固态热解产物经过30min热处理后,固态热解产物中的剩余有机质占原料总有机质19%左右,无氧热解步骤去除有机质占比81%。

22.(3)欠氧气化步骤:欠氧气化在气化空间进行,将固态热解产物导出无氧空间至独立的气化空间,气化空间为与热解炉分体式设置的气化炉。气化炉采用卧式设置,气化炉包括炉罐和位于炉罐内的螺旋输送轴,控制物料的进料量使得物料与炉罐内壁的顶部之间留有供气化介质停留的空间。一般来说,物料经过热量步骤实现了减量化,热解炉和气化炉的螺旋输送轴在相同转速的前提下,气化炉的顶部之间自然留出供气化介质停留的空间。

23.气化炉的炉罐顶部设有气化介质入口和气体导出口。气化介质从气化介质入口进入,气化介质为空气,气化介质经与无氧热解步骤产生的气态热解产物换热后进入气化空间。控制进气量为100~200nm3/h使气化空间处于欠氧状态,固态热解产物内剩余的有机质在气化空间内发生气化反应,气化反应产生的气体从气体导出口导出气化空间,导出后燃烧处理,热能进行回用。

24.采用电加热方式对气化空间辅助加热,对有氧空间辅助加热,使气化空间内的温度保持在650℃左右,物料停留时间为10~20min,进料速度1t/h。气化处理后固态热解产物中的有机质含量为2%左右,尾气为240nm3/h左右的气化可燃气体。

25.对比例1对比例采用申请号为202110694585.1的发明创造所述的方法,即采用无氧热解与有氧氧化工艺、采用同一套设备处理。区别在于:在有氧氧化阶段,控制进气量为700~800nm3/h,在氧化温度仍保持在650℃左右,进料速度1t/h,为使固态热解产物中的有机质含量为2%,物料停留时间为15min左右,停留时间稍短于欠氧气化工艺,但产生的尾气量大,为1100nm3/h左右,且尾气中可燃烧的气份含量不高。

26.对比例2对比例2仅采用无氧热解方案,整个系统燃气消耗量控制在40~90nm3/t左右的前提下,停留时间2h左右,出料有机质含量在1~2%。