一种井口高压天然气节流制备lng的系统及工艺

技术领域

1.本发明涉及一种井口高压天然气节流制备lng的系统及工艺,属于油气田开采技术领域。

背景技术:

2.随着国内气田的不断开发,零散井、边远井数量不断增多,有的产量不符合铺设管线的要求,有的位置偏远无法并入集输管网,导致该类气井常年关井,其产能无法得到释放,资源无法得到合理利用,前期钻井投资更是无法及时回收,造成了极大的能源浪费。

3.小型lng装置是国内一种比较成熟的边远气井气回收装置,该装置利用lng体积小、储存和运输效率高的特点,可以较好地进行边远井天然气的回收。同时进行橇装化设计,可以方便运输、快速安装、灵活搬迁,同时提高装置的利用性能。

4.由于来自地层的井口天然气压力一般较高,尤其对于西北各大气田,井口气压力多在15mpa以上,而目前常规的做法是对该高压天然气进行节流减压至5mpa左右,再进入lng生产装置,导致巨大的压力能浪费。

5.因此,提供一种新型的井口高压天然气节流制备lng的系统及工艺已经成为本领域亟需解决的技术问题。

技术实现要素:

6.为了解决上述的缺点和不足,本发明的一个目的在于提供一种井口高压天然气节流制备lng的系统。

7.本发明的另一个目的还在于提供一种井口高压天然气节流制备lng的工艺。

8.为了实现以上目的,一方面,本发明提供了一种井口高压天然气节流制备lng的系统,其中,所述井口高压天然气节流制备lng的系统包括:

9.除砂器、过滤分离器、一次分子筛脱水橇、脱酸橇、二次分子筛脱水橇、预冷换热器、液化冷箱及重烃分离器;

10.井口采气树的高压天然气出口通过管路与所述除砂器的气体入口相连,所述除砂器的气体出口通过管路经由过滤分离器与所述一次分子筛脱水橇的气体入口相连,所述一次分子筛脱水橇的气体出口通过管路经由手动节流角阀与所述预冷换热器的气体入口相连,以于所述预冷换热器中对高压饱和混合冷剂进行预冷得到复热后的天然气,所述预冷换热器的预冷后的高压饱和混合冷剂出口通过管路与所述液化冷箱的冷剂通道入口相连;

11.所述预冷换热器的复热后的天然气出口通过管路依次经由脱酸橇、二次分子筛脱水橇与所述液化冷箱的天然气预冷通道入口相连,所述液化冷箱的天然气预冷通道出口通过管路与所述重烃分离器的气体入口相连,所述重烃分离器的气体出口通过管路与所述液化冷箱的天然气深冷通道入口相连,天然气深冷通道出口通过管路与lng储罐或槽车相连。

12.优选地,所述系统还包括节流调压阀,所述一次分子筛脱水橇的气体出口通过管路依次经由手动节流角阀、节流调压阀与所述预冷换热器的气体入口相连;

13.更优选,所述系统还包括压力变送器,所述一次分子筛脱水橇的气体出口通过管路依次经由手动节流角阀、节流调压阀、压力变送器与所述预冷换热器的气体入口相连。

14.其中,所述压力变送器用于检测节流调压阀阀后的压力,以确定节流调压阀的开度,进而保证节流调压阀阀后压力处于一个相对稳定的范围内。

15.优选地,所述系统还包括脱汞脱苯橇,所述二次分子筛脱水橇的气体出口通过管路经由脱汞脱苯橇与所述液化冷箱的气体入口相连。

16.在以上所述的系统中,优选地,所述重烃分离器的重烃出口通过管路经由重烃jt阀与所述液化冷箱的重烃通道入口相连,以为液化冷箱提供冷量,重烃通道出口通过管路与燃料气系统相连,以将被复热至常温的重烃用作燃料气系统的燃料。

17.在以上所述的系统中,优选地,所述液化冷箱的天然气深冷通道出口通过管路经由液化天然气jt阀与lng储罐或槽车相连。

18.优选地,所述系统还包括若干级混合冷剂压缩机及若干级混合冷剂冷却器;混合冷剂经若干级混合冷剂压缩机及若干级混合冷剂冷却器交替压缩、冷却后进入预冷换热器,并于预冷换热器中与节流后的天然气进行换热。

19.优选地,所述系统还包括低温混合冷剂分离器,所述液化冷箱的冷剂通道出口通过管路经由混合冷剂jt阀与所述低温混合冷剂分离器的入口相连,以将节流后的两相混合冷剂分为两相,所述两相于所述液化冷箱的返流通道入口充分混合后进入液化冷箱,以为液化冷箱提供冷量;两相混合物被复热为气相后出液化冷箱的返流通道进入若干级混合冷剂压缩机及若干级混合冷剂冷却器再次被交替压缩、冷却后回用。

20.在以上所述的系统中,过滤分离器中所用滤芯的孔径大于40μm,以过滤尺寸大于40μm的固体颗粒及大分子。

21.在以上所述的系统中,预冷换热器及液化冷箱均为铝制板翅式换热器。

22.在以上所述的系统中,混合冷剂压缩机为螺杆式压缩机。

23.由于井口天然气压力存在波动,以上系统中所用的节流调压阀应对阀门入口压力在3mpa以内的波动具有良好的适应能力。

24.以上所述系统所用到的设备,如除砂器、过滤分离器、一次分子筛脱水橇、脱酸橇、二次分子筛脱水橇、预冷换热器、液化冷箱、低温混合冷剂分离器及重烃分离器等等均为常规设备,可通过商购获得。

25.本发明所提供的井口高压天然气节流制备lng的系统全部以橇装形式进行设计并建设,可节省投资,显著减小主要设备的规格尺寸进而减小占地面积,缩短建设周期,便于随时搬迁及二次利用,有助于边缘井天然气液化设备模块化、橇装化、集成化。

26.另一方面,本发明还提供了一种井口高压天然气节流制备lng的工艺,其中,所述井口高压天然气节流制备lng的工艺包括:

27.(1)对来自井口的高压天然气进行除砂,再对除砂后的天然气进行过滤分离,以除去天然气中所携带的游离水、部分重烃及杂质;

28.(2)对过滤分离后的天然气进行第一次干燥;

29.(3)对第一次干燥后的天然气进行节流降压降温;

30.(4)利用节流后的低温天然气对高压饱和混合冷剂进行预冷并得到复热后的天然气;

31.(5)对复热后的天然气经脱酸处理后进行第二次干燥;

32.(6)第二次干燥后的天然气于液化冷箱中被混合冷剂预冷后进行重烃分离,分离重烃后的天然气再于液化冷箱中降温后出液化冷箱,得到lng。

33.在以上所述的工艺中,由于来自地层的天然气井口压力一般超过15mpa,且会不同程度的含水含砂,所以液化前需先对出井口的天然气进行预处理,其过程包括:除砂、过滤分离游离水及杂质、一次干燥、节流、调压、脱酸、二次干燥,至此,净化天然气中h2s、co2、水及杂质等含量均小于天然气液化要求的指标,进入天然气混合制冷液化装置液化为产品lng。

34.在以上所述的工艺中,优选地,步骤(2)中,对过滤分离后的天然气进行第一次干燥,以使第一次干燥后的天然气于5mpa时的露点低于-50℃。

35.在以上所述的工艺中,优选地,步骤(3)中,对第一次干燥后的天然气进行节流降压降温,包括:

36.对第一次干燥后的天然气进行初步节流至5-7mpa,再进一步节流调压至4.5-5.5mpa,此时天然气温度降至-36.3℃以下。

37.在以上所述的工艺中,优选地,步骤(4)中,所述复热后的天然气的温度为30-35℃。

38.在以上所述的工艺中,优选地,步骤(5)中,脱酸处理后的天然气中,co2含量低于50ppm,h2s含量低于4ppm。

39.在以上所述的工艺中,优选地,步骤(5)中,第二次干燥后的天然气的水露点低于-70℃。

40.在以上所述的工艺中,优选地,步骤(6)中,预冷后的天然气的温度为-65℃至-68℃。

41.在以上所述的工艺中,优选地,步骤(6)中,降温后的天然气的温度为-158℃以下。

42.在以上所述的工艺中,优选地,步骤(6)中,所述lng经液化天然气jt阀节流至0.05-0.2mpa后进入lng储罐或槽车。

43.在以上所述的工艺中,所述脱酸处理及干燥处理可以采用本领域常规的脱酸处理及干燥工艺实现,例如在本发明具体实施方式中,于脱酸橇中采用胺液法脱除酸性气体,于一次分子筛脱水橇及二次分子筛脱水橇中采用分子筛吸附法吸附饱和水,以实现干燥处理。

44.优选地,所述工艺还包括对预冷后的高压饱和混合冷剂进行降温、节流后再进行两相分离,分离后所得到的两相于所述液化冷箱的返流通道入口充分混合后进入液化冷箱,以为液化冷箱提供冷量;两相混合物被复热为气相后出液化冷箱的返流通道进入若干级混合冷剂压缩机及若干级混合冷剂冷却器再次被交替压缩、冷却后回用。

45.在以上所述的工艺中,优选地,降温后的高压饱和混合冷剂的温度在-161℃以下。

46.优选地,所述工艺还包括于步骤(6)之前,对第二次干燥后的天然气进行脱汞脱苯处理。

47.优选地,所述工艺还包括将步骤(6)中重烃分离所得到的重烃回用至液化冷箱,以为液化冷箱提供冷量;再将被复热至常温的重烃用作燃料气系统的燃料。

48.本发明所提供的井口高压天然气节流制备lng的系统及工艺可对边远的、无法接

入集输系统的井口高压天然气就地节流并利用其冷量后,再复热进行脱酸、二次干燥,进而液化为可公路运输的lng。本发明所提供的该系统及工艺通过对井口高压天然气节流后冷量的利用一方面充分利用了地层的压力能,与常规工艺相比,可降低液化装置混合冷剂压缩机19%以上的能耗,减少设备投资,实现对边远天然气井进行天然气回收利用并充分释放边远天然气井的产能,提高经济效益及社会效益,另一方面也提高了系统的安全性能。

49.本发明所提供的该系统及工艺可实现对天然气井口气就地直接液化,免除了气田集输及净化处理的上游投资,进而也可显著降低投资。

50.本发明所提供的该系统及工艺不受制于井场内井口数量,既适用于单井井场也适用于多井井场,该系统及工艺的总处理规模可达5000nm3/d-30

×

104nm3/d。

附图说明

51.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

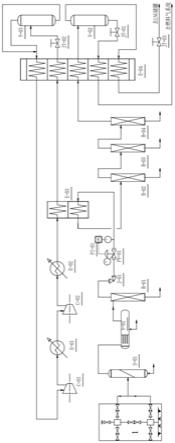

52.图1为本发明实施例1所提供的井口高压天然气节流制备lng的系统结构示意图。

53.主要附图标号说明:

54.1、井口采气树;

55.s-01、除砂器;

56.v-01、过滤分离器;

57.j-01、手动节流角阀;

58.pv-01、节流调压阀;

59.pi-01、压力变送器;

60.b-01、一次分子筛脱水橇;

61.b-02、脱酸橇;

62.b-03、二次分子筛脱水橇;

63.b-04、脱汞脱苯橇;

64.c-01、一级混合冷剂压缩机;

65.c-02、二级混合冷剂压缩机;

66.e-01、一级冷却器;

67.e-02、二级冷却器;

68.e-03、预冷换热器;

69.e-04、液化冷箱;

70.jt-01、重烃jt阀;

71.jt-02、混合冷剂jt阀;

72.jt-03、液化天然气jt阀;

73.v-02、重烃分离器;

74.v-03、低温混合冷剂分离器。

具体实施方式

75.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

76.实施例1

77.本实施例提供了一种井口高压天然气节流制备lng的系统,其结构示意图如图1所示,从图1中可以看出,所述系统包括:

78.除砂器s-01、过滤分离器v-01、一次分子筛脱水橇b-01、脱酸橇b-02、二次分子筛脱水橇b-03、脱汞脱苯橇b-04、预冷换热器e-03、液化冷箱e-04及重烃分离器v-02;

79.井口采气树1的高压天然气出口通过管路与所述除砂器s-01的气体入口相连,所述除砂器s-01的气体出口通过管路经由过滤分离器v-01与所述一次分子筛脱水橇b-01的气体入口相连,所述一次分子筛脱水橇b-01的气体出口通过管路依次经由手动节流角阀j-01、节流调压阀pv-01、压力变送器pi-01与所述预冷换热器e-03的气体入口相连,以于所述预冷换热器e-03中对高压饱和混合冷剂进行预冷得到复热后的天然气,所述预冷换热器e-03的预冷后的高压饱和混合冷剂出口通过管路与所述液化冷箱e-04的冷剂通道入口相连;

80.其中,所述压力变送器pi-01用于检测节流调压阀pv-01阀后的压力,以确定节流调压阀pv-01的开度,进而保证节流调压阀pv-01阀后压力处于一个相对稳定的范围内;

81.所述预冷换热器e-03的复热后的天然气出口通过管路依次经由脱酸橇b-02、二次分子筛脱水橇b-03、脱汞脱苯橇b-04与所述液化冷箱e-04的天然气预冷通道入口相连,所述液化冷箱e-04的天然气预冷通道出口通过管路与所述重烃分离器v-02的气体入口相连,所述重烃分离器v-02的气体出口通过管路与所述液化冷箱e-04的天然气深冷通道入口相连,天然气深冷通道出口通过管路经由液化天然气jt阀jt-03与lng储罐或槽车相连;所述重烃分离器v-02的重烃出口通过管路经由重烃jt阀jt-01与所述液化冷箱e-04的重烃通道入口相连,以为液化冷箱提供冷量,重烃通道出口通过管路与燃料气系统相连,以将被复热至常温的重烃用作燃料气系统的燃料;

82.本实施例中,所述系统还包括一级混合冷剂压缩机c-01、一级冷却器e-01、二级混合冷剂压缩机c-02、二级冷却器e-02,混合冷剂依次经一级混合冷剂压缩机c-01、一级冷却器e-01、二级混合冷剂压缩机c-02、二级冷却器e-02交替压缩、冷却后得到高压饱和混合冷剂,所述高压饱和混合冷剂进入预冷换热器e-03,并于预冷换热器e-03中与节流后的天然气进行换热;

83.本实施例中,所述系统还包括低温混合冷剂分离器v-03,所述液化冷箱e-04的冷剂通道出口通过管路经由混合冷剂jt阀jt-02与所述低温混合冷剂分离器v-03的入口相连,以将节流后的两相混合冷剂分为两相,所述两相于所述液化冷箱e-04的返流通道入口充分混合后进入液化冷箱e-04,以为液化冷箱e-04提供冷量;两相混合物被复热为气相后出液化冷箱e-04的返流通道依次经一级混合冷剂压缩机c-01、一级冷却器e-01、二级混合冷剂压缩机c-02、二级冷却器e-02交替压缩、冷却后回用至预冷换热器e-03。

84.实施例2

85.本实施例提供了一种井口高压天然气节流制备lng的工艺,其是利用以上实施例1所提供的井口高压天然气节流制备lng的系统实现的,所述工艺包括以下具体步骤:

86.来自井口的高压天然气经除砂器s-01,对地层中随天然气出井口的细砂等杂质进行清除;

87.除砂后的天然气进入过滤分离器v-01,对天然气中大量携带的游离水、部分重烃及杂质进行过滤分离;

88.过滤分离后的天然气进入一次分子筛脱水橇b-01进行第一次干燥,使第一次干燥后的天然气于5mpa时的露点低于-50℃;

89.之后第一次干燥后的天然气通过手动节流阀j-01初步节流至约5-7mpa,然后通过节流调压阀pv-01进一步节流调压至4.5mpa,此时天然气温度降至-36.3℃以下;

90.节流调压后的低温天然气进入预冷换热器e-03,对经过一级混合冷剂压缩机c-01、二级混合冷剂压缩机c-02两级压缩及一级冷却器e-01、二级冷却器e-02两级冷却之后的高压饱和混合冷剂进行预冷;在预冷换热器e-03中节流调压后的低温天然气自身被复热至30℃,复热后的天然气进入脱酸橇b-02,脱除原料天然气中的co2及h2s,使其co2含量低于50ppm,h2s含量低于4ppm;脱酸后的天然气进入二次分子筛脱水橇b-03对天然气进行二次干燥,使干燥后的天然气的水露点低于-70℃;

91.干燥合格的天然气符合进入天然气液化系统的指标后,进入液化冷箱e-04天然气预冷通道,使天然气被预冷至约-65℃后进入重烃分离器v-02分离重烃,出重烃分离器的气相进入天然气深冷通道被降温至-158℃以下之后出冷箱,经液化天然气jt阀jt-03节流至0.05mpa(g)后的lng进入lng储罐或槽车;

92.重烃分离器v-02底部出口的重烃经重烃jt阀jt-01节流后再次降温,随后进入液化冷箱e-04重烃通道为液化冷箱提供冷量,重烃自身被复热至常温后进入燃料气系统以用作燃料;

93.在预冷换热器e-03中被预冷的高压混合冷剂进入液化冷箱e-04冷剂通道被节流后的返流冷剂进一步降温至过冷状态,如-161℃以下后,经混合冷剂jt阀jt-02节流降压,节流后的两相混合冷剂被低温混合冷剂分离器v-03分离为两相,所述两相在液化冷箱e-04的返流通道入口充分混合后进入液化冷箱e-04的返流通道,进一步为冷箱提供冷量以将天然气冷却降温至-158℃以下,同时两相混合物被复热为气相后气相后出液化冷箱e-04的返流通道依次经一级混合冷剂压缩机c-01、一级冷却器e-01、二级混合冷剂压缩机c-02、二级冷却器e-02交替压缩、冷却后循环回用至预冷换热器e-03。

94.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。