1.本实用新型属于脱硫技术领域,具体涉及一种模块化天然气撬装脱硫装置。

背景技术:

2.络合铁脱除硫化氢是以络合铁为催化剂、将气体中的硫化氢通过氧气直接氧化成硫磺颗粒的技术,其具有高硫容、对环境污染小等特点。因此,目前络合铁脱硫技术在天然气脱硫、闪蒸气脱硫、油田伴生气脱硫以及沼气脱硫等领域广泛应用。

3.在对农村的沼气脱硫以及野外的天然气脱硫、闪蒸气脱硫、伴生气脱硫的过程中,由于这些需要脱硫的气体大多具有气量较小、气量不稳定、间隔运行等特点,因此,常常采用撬装化脱硫装置对其进行脱硫,撬装化使得脱硫装置具有小型化、占地面积小等特点。但是目前的撬装化脱硫装置通常是将塔器和罐体设备分体运输,在使用现场后再组装到撬块上,其组装通过量大、组装周期较长、不利于二次搬迁。另外一些技术中,将整个脱硫系统完全集中成撬,虽然不存在安装困难的问题,但是其运输、搬迁难度较大。

技术实现要素:

4.为解决前述问题,本实用新型提出了一种模块化天然气撬装脱硫装置,其在便于安装的同时,也便于运输。

5.本实用新型的技术方案如下:

6.一种模块化天然气撬装脱硫装置,包括脱硫模块、再生模块、气液分离模块和硫磺分离模块,所述脱硫模块、再生模块、气液分离模块和硫磺分离模块均设置有底板,所述脱硫模块、再生模块、气液分离模块和硫磺分离模块上的所有部件均固定于撬装底板上;

7.所述脱硫模块上设置相互连接的脱硫塔和再生塔;所述再生模块上设置有贫液罐、硫沫塔、硫磺泵和循环泵,所述硫沫塔和硫磺泵连接,所述贫液罐和循环泵连接;所述气液分离模块上设置有进气气液分离器和排气气液分离器;所述硫磺分离模块上设置有鼓风机、贫液泵和硫磺分离器;

8.设于不同模块上且具有连接关系的设备之间设置有互相匹配的连接件。

9.本实用新型的一种实施方式在于,所述脱硫塔和所述进气气液分离器之间设置有相互匹配的第一连接件,所述脱硫塔和所述循环泵之间设有相互匹配的第二连接件,所述脱硫塔和所述排气气液分离器之间设有相互匹配的第三连接件,所述再生塔和所述硫沫塔之间设有相互匹配的第四连接件,所述再生塔和所述贫液罐之间设有相互匹配的第五连接件,所述硫磺泵和所述硫磺分离器之间设有相互匹配的第六连接件,所述鼓风机和所述再生塔之间设有相互匹配的第七连接件,所述贫液泵和贫液罐之间设有相互匹配的第八连接件。

10.本实用新型的一种实施方式在于,所述第一连接件、第二连接件、第三连接件、第四连接件、第五连接件、第六连接件、第七连接件和第八连接件均为法兰。

11.本实用新型的一种实施方式在于,所述脱硫模块、再生模块、硫磺分离模块均设有

至少一个,所述气液分离模块设有一个。

12.本实用新型的有益效果:

13.通过将撬装脱硫装置分割为4个模块以及多个连接件,使得撬装脱硫装置即便于运输,同时在安装时也能够免于动火,安装简单;在考虑到天然气撬装脱硫的实际情况下,添加了气液分离模块,对待处理气和处理后的气均进行了脱硫,能够降低生产成本。

附图说明

14.为了更清楚地说明本实用新型实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

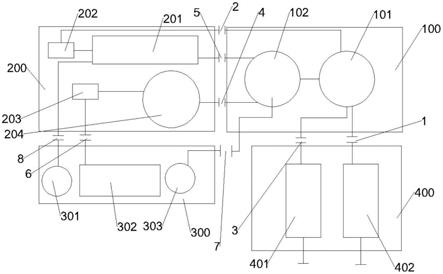

15.图1为本实用新型的整体结构示意图;

16.图中,100为脱硫模块,200为再生模块,300为硫磺分离模块,400为气液分离模块,

17.101为脱硫塔,102为再生塔,201为贫液罐,202为循环泵,203为硫磺泵,204为硫沫塔,301为贫液泵,302为硫磺分离器,303为鼓风机,401为排气气液分离器,402为进气气液分离器,

18.1为第一连接件,2为第二接件,3为第三连接件,4为第四连接件,5为第五连接件,6为第六连接件,7为第七连接件,8为第八连接件。

具体实施方式

19.为使本实用新型的技术方案和技术优点更加清楚,下面将结合实施例和附图,对本实用新型的实施过程中的技术方案进行清楚、完整的描述。

20.在本实施例中,并未对撬装化脱硫装置中各设备之间的连接方式做出改进,因此,各设备之间的连接方式为现有的撬装化脱硫装置之间的连接方式,本领域技术人员可根据本实施例中设置的脱硫设备即可得知其连接方式。

21.实施例1

22.一种模块化天然气撬装脱硫装置,包括脱硫模块100、再生模块200、气液分离模块400和硫磺分离模块300,

23.具体的,将天然气撬装脱硫装置分割为四个模块,其中,脱硫模块100上设置有连接的脱硫塔101和再生塔102;再生模块200上设置有贫液罐201、硫沫塔204、硫磺泵203和循环泵202,且硫沫塔204和硫磺泵203连接,贫液罐201和循环泵202连接;气液分离模块400上设置有进气气液分离器402和排气气液分离器401;硫磺分离模块300上设置有鼓风机300、贫液泵301和硫磺分离器302。

24.每一个模块上的设备均固定设于撬装底板上,通过移动相应的撬装底板,即可将设于该撬装底板上的设备移动。同时,若固定于同一撬装底板上的设备,在按照本领域的常规技术手段时有相互连通的,在本实施例中也需要将这些设备连通。

25.在本实施例中,脱硫模块100、再生模块200以及硫磺分离模块300中的设备是本领域的常见设备,这些设备之间的连接方式也是本领域常见的连接方式,在此不予赘述。

26.之所以设置一个气液分离模块400,是基于实际工况:在目前的天然气脱硫、伴生

气脱硫或者闪蒸气脱硫时,在前段工序处理不好的条件下,这些气体中通常带有大量的水,如果直接将含大量水的待脱硫气输送至脱硫塔101,会导致脱硫塔101中的液位持续升高,引发冒塔等安全事故,同时,还会对脱硫塔101中的脱硫剂进行稀释,导致脱硫效果下降。因此,我们设置有一个进气气液分离器402。

27.同时,在对天然气、伴生气或者闪蒸气进行脱硫的过程中,受前端工序的影响,一些情况下进气压力极不稳定,同时撬装脱硫装置通常设置于野外,在进气压力过大或者环境温度较高的情况下,脱硫后的气体容易带走脱硫塔101中的药剂,虽然通常来说脱硫塔101的顶部设置有如丝网除沫器等在内的简易气液分离器,但是由于撬装脱硫塔通常尺寸较小,脱硫后的气体在脱硫塔101内的行程较短,这些简易的气液分离器难以对其完全分离,特别是在进气压力过大或者环境温度较高的条件下,简易的气液分离器更是如同虚设,因此,设置一个排气气液分离器401,其能够有效的对脱硫后的气体进行气液分离,能够避免药剂的损耗,降低脱硫成本。

28.同时,本实施例中之所以将整个撬装脱硫装置分割为4个模块,是基于各模块之间的运输难度、重量等进行考虑,在这样设置的情况下,4个模块之间的重量相差较小,同时易于运输。

29.同时,如果处理量超过单个脱硫模块的情况下,可以针对实际情况增加不同的模块。比如对于含硫量较低但气量较大的待处理气,单个脱硫模块100难以对其进行处理,因此我们可以考虑增加一个或者多个脱硫模块100;对于含硫量较高但是气量一般的待处理气,脱硫塔101能够对待处理气进行充分的脱硫,但是硫磺分离模块300难以工作,因此可以考虑添加一个硫磺分离模块300。

30.为了便于各个模块之间在现场的安装,在不同模块且存在连接关系的设备之间还设置有连接件,脱硫塔101和进气气液分离器402之间设置有相互匹配的第一连接件1,脱硫塔101和循环泵之202间设有相互匹配的第二连接件2,脱硫塔101和排气气液分离器401之间设有相互匹配的第三连接件3,再生塔102和硫沫塔204之间设有相互匹配的第四连接件4,再生塔102和贫液罐201之间设有相互匹配的第五连接件5,硫磺泵203和硫磺分离器302之间设有相互匹配的第六连接件6,鼓风机303和再生塔102之间设有相互匹配的第七连接件7,贫液泵301和贫液罐201之间设有相互匹配的第八连接件8。第一连接件1、第二连接件2、第三连接件3、第四连接件4、第五连接件5、第六连接件6、第七连接件7和第八连接件8可均设置为法兰。

31.通过设置上述的连接件,使得本实施例中的4个模块在运输至现场后,只需要通过法兰即可将其连接起来,避免了常规的撬装脱硫装置需要动火才能进行安装的缺点。

32.本实用新型的描述中,需指出的是,术语“第一”、“第二”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,不能理解为对本实用新型的限制。

33.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内

容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。