1.本技术涉及润滑油组合物。具体地讲,本技术涉及非滴落润滑油组合物的一次通过性应用,以用于滚子链条和具有复杂链条连接件的动力传动系。

背景技术:

2.润滑剂通常包含具有添加剂的一种或多种基础油。此类润滑油已用于滚子链条和动力传动系的润滑。

3.自历史上以来,已使用由动物蜡、石油基础原料制成的简单的发粘的重稠润滑剂。这些粘稠的链条润滑剂提供巨大的膜强度以确保不发生金属与金属的接触,并因此具有高承重特性。

4.滚子链条在每个链条连接件中具有在销上旋转的滚子。滚子和销借助于端板,更具体地讲内端板和外端板,而保持在适当位置。在这些链条中会遇到不同类型的运动,这些运动需要润滑剂的以下附加特性:

5.a)实心连接件之间的良好渗透能力,以确保所有紧密配合的部件均被润滑剂润湿。

6.b)润滑膜的超常剪切强度,这使其不被从配合部件之间挤出。

7.d)最佳粘着性,以确保用润滑剂将链条始终保持润湿和发粘并且不吸引道路上的灰尘或污垢

8.e)尤其是当在接触区处挤压时油膜对金属表面的强粘附性,该特性通过润滑剂的极性而改善。

9.cn103773574专利申请涉及润滑油及其制备方法。所公开的润滑油组合物包含按重量百分比计:1.6%至12.0%的复合添加剂包;0.0001%至0.01%的消泡剂;和70%至90%的油溶性聚亚烷基二醇;以及余量的基础油。

10.ep0468109专利申请提供了用于润滑油操作的可生物降解的润滑剂和功能性流体。所述油包含至少10体积%的至少一种基本上可生物降解的液态烃。

11.wo2016/043800专利公布涉及包含润滑剂基料、油溶性聚亚烷基二醇和添加剂的润滑剂组合物,所述添加剂包括(1)烷基化苯基

‑

α

‑

萘胺;和(2)2,2,4

‑

三烷基

‑

1,2

‑

二氢喹啉。

技术实现要素:

12.在一个方面,本技术提供了一种润滑油组合物,该润滑油组合物包含:a)油溶性聚亚烷基二醇聚合物;b)植物基础原料;以及c)有机溶剂,所述有机溶剂不包括醇。所述油溶性聚亚烷基二醇和所述植物基础原料以1∶2.6至1∶8的重量比存在。

13.所述可生物降解的润滑油组合物在链条连接件中具有高膜强度、高承载能力、零滴落特性和最大渗透性,以用于滚子链条和具有复杂链条连接件的动力传动系。

14.上述发明内容并不旨在描述此处公开发现的每个实施方案或每种实施方式。随后

的附图、具体实施方式和实施例更具体地举例说明了这些实施方案。

附图说明

15.结合附图,参考以下对各种实施方案的详细说明,能够更全面地理解本文的公开内容,其中:

16.图1提供了根据本公开的实施方案的链条负载测试仪的示意图。

17.图2a提供了根据本公开的实施方案的渗透测试前正视图的示意图。

18.图2b提供了根据本公开的实施方案的渗透测试平面图的示意图。

具体实施方式

19.越来越多地存在于两轮和三轮摩托车中并且由汽油动力传动系驱动的滚子链条具有以下特定需求。

20.a)确保传输负载处于100千克至150千克的范围内。

21.b)确保链条链轮和连接件上的连续滚动和滑动运动,而不会产生过度磨损和撕裂以及热、摩擦损失。

22.c)滑动和滚动速度峰值为约40米/秒。

23.d)再润滑间隔的范围为每周至每月一次。

24.e)暴露于连续的水、灰尘、沙土和其他大气变幻。

25.这些复杂连接件的润滑通常不能从链条的外表面触及或可见,并且一直是一个挑战。

26.使用低粘度链条喷雾润滑剂已越来越普遍地应用于轻负载链条上,诸如用于摩托车和自行车,其中由于三体磨损现象,来自链条表面上的高粘稠发粘产品的粘性可严重降低链条的使用寿命。然而,这些链条润滑剂通常具有低膜强度和低承载能力。此外,由于可被气体推进剂分散的限制,粘稠产品不能被喷雾。

27.存在一些产品,在该产品中通过使用快速蒸发溶剂将粘稠的润滑剂稀释,然后从罐和气溶胶中喷雾。这具有遭受过度滴落的较大缺点,该过度滴落导致可用润滑剂的浪费。此外,应用区域不接收所需那样多的润滑剂,因为喷雾产物不具有足够的时间沉在链条表面上,而是由于溶剂的滴落作用而流下和流走。

28.沉重且发粘的润滑剂对于渗透存在于现代滚子链条构造中的复杂间隙具有限制。除了遭受较差的内部连接件的渗透和润湿之外,这些润滑剂还保留在链条的外表面上,从而使链条吸引大量的污垢,进而使链条发粘。当链条暴露于载尘道路和其他具有挑战性的环境中存在的尘粒和矿物质时,这进一步具有破坏性效果。

29.尽管存在新类型的材料和高级技术,但复杂的链条连接件仍然需要有效的润滑以满足滚子链条和汽油驱动动力传动系的所有需求。因此,需要润滑油组合物,所述润滑油组合物可提供有效的链条润滑、减少的链条连接件磨损、碰撞减振、高膜强度、高承载能力、可分散于细雾中、减少的磨损以及零滴落特性,从而使得润滑剂能够在金属形貌上具有最大停留时间,进而使链条连接件中单独元件更好地润滑。

30.出于以下详细说明的目的,除了有明确相反规定之外,应当理解,本发明可假定各种替代的变型和步骤顺序。此外,除了在任何操作示例中或在另外指明的情况下,表达例如

说明书中所用成分的量的所有数字在所有情况下均应理解为被术语“约”修饰。应当注意,除非另外指明,否则本说明书和所附权利要求书中给出的所有百分比均是指总组合物的重量百分比。

31.因此,在详细地描述本发明之前,应当理解,本发明并不限于特别例举的系统或方法参数,该系统或方法参数当然可改变。还应当理解,本文使用的术语仅是为了描述本发明的具体实施方案的目的,并不旨在以任何方式限制本发明的范围。

32.除非另有定义,否则本文使用的所有科学技术术语的含义与本发明所属领域的普通技术人员通常所理解的含义相同。如有冲突,以本文档(包括定义在内)为准。

33.必须注意,除非上下文另有清楚指示,否则如本说明书以及所附权利要求书中所使用,单数形式“一种”、“一个”和“该/所述”包括多个指代物。因此,例如,当提及“聚合物”时,该聚合物包括两种或更多种此类聚合物。

34.如说明书中所用,术语“不含”意指组合物完全不含所提及的试剂或添加剂。

35.如说明书中所用,术语“摩擦学添加剂”意指已添加到组合物中的添加剂,该添加剂是表面起作用且本质在于牺牲,从而保护母表面免受摩擦以及随之发生的卡咬和磨损的影响。

36.术语“增粘剂”是指混合在润滑剂和油脂中以在流体润滑剂中提供粘性和表面粘附性并且在油脂制剂中提供粘性的添加剂。这些为聚合物,如聚异丁烯、聚α烯烃或烯烃共聚物,并且可与润滑剂的油相混溶。

37.如本文所使用的,术语“包含”、“包括”、“具有”、“含有”、“涉及”等应被理解为开放式的,即意味着包括但不限于。

38.以终点详述的所有数值范围拟包括所述范围的端点、包括在所述范围内的所有数字以及在所述范围内的任何范围。

39.在一个方面,本技术提供了一种用于滚子链条的润滑油组合物,该润滑油组合物越来越多地存在于由汽油动力传动系驱动的两轮和三轮摩托车中。该润滑油组合物包含:a)油溶性聚亚烷基二醇聚合物;b)植物基础原料;以及c)有机溶剂,所述有机溶剂不包括醇。所述油溶性聚亚烷基二醇和所述植物基础原料以1∶2.6至1∶8的重量比存在。

40.所述油溶性聚亚烷基二醇聚合物可衍生于环氧丁烷单体的聚合。在一些实施方案中,所述油溶性聚亚烷基二醇聚合物可为按所述润滑油组合物的重量计至少12%、至少14%或甚至至少15%,并且/或者所述油溶性聚亚烷基二醇聚合物可为按所述润滑油组合物的重量计不大于24%、不大于21%或甚至不大于18%。根据一个实施方案,存在处于按所述组合物的重量计15%至18%的油溶性聚亚烷基二醇聚合物。使用处于所述重量百分比范围内的油溶性聚亚烷基二醇聚合物向润滑剂提供高膜强度和金属亲和力,从而增加了滚子链条的承载和耐久性特性。

41.根据一个实施方案,所述油溶性聚亚烷基二醇聚合物在40℃的温度下具有612cst至748cst的运动粘度并且具有170或更高的粘度指数。在一些实施方案中,所述油溶性聚亚烷基二醇聚合物的粘度可为至少414cst、至少500cst或甚至至少612cst。当以所述粘度存在时,所述油溶性聚亚烷基二醇聚合物增加了承载能力,并且有助于润滑油的防滴落特性以达到其应用所需的设定水平。

42.在具体的实施方案中,所述油溶性聚亚烷基二醇聚合物得自环氧丁烷单体基团的

聚合。

43.根据本公开的润滑油组合物包含植物基础原料作为基础油。根据一个实施方案,存在处于按所述组合物的重量计71%至75%的植物基础原料。在一些实施方案中,所述植物基础原料可为按所述润滑油组合物的重量计至少60%、至少65%或甚至至少71%,并且/或者所述植物基础原料可为按所述润滑油组合物的重量计不大于80%、不大于78%或甚至不大于75%。

44.在一个实施方案中,所述植物基础原料包括但不限于蓖麻油、橄榄油、花生油、油菜籽油、玉米油、芝麻油、棉籽油、大豆油、葵花油、大麻籽油、亚麻籽油、桐油、霍霍巴油、猪油以及/或者它们的衍生物。在某些实施方案中,所述植物基础原料包括双重精制油菜籽油、氢化蓖麻油以及/或者它们的衍生物。在一个具体实施方案中,所述植物基础原料为氢化蓖麻油。

45.根据一个实施方案,所述植物基础原料在40℃的温度下具有200cst至300cst的运动粘度。

46.所述油溶性亚烷基二醇和所述植物基础原料以1∶2.6至1∶8的重量比存在。

47.在一些实施方案中,所述油溶性亚烷基二醇和所述植物基础原料的重量比可为至少1∶2.6、至少1∶3、至少1∶3.5或甚至至少1∶3.88,并且/或者该重量比可不大于1∶6.3、不大于1∶5.5、不大于1∶5或甚至不大于1∶3.88。根据一个实施方案,所述油溶性亚烷基二醇和所述植物基础原料以1∶3.88的重量比存在。

48.当将一份油溶性聚亚烷基二醇聚合物与按重量计介于3至8倍之间的植物基础原料混合时,观察到协同效应,所述植物基础原料可在溶剂的存在下使用气体推进剂分散以提供独特的非滴落特性。在润滑油组合物中不使用任何流动改性剂或触变剂的情况下,所公开的组合物还满足了零滴落要求、分散性、链条磨损和伸长测试要求。这归因于室温下独特的流变性和较低的粘度,从而使润滑油具有穿过气溶胶的非滴落特征和容易的分散性。

49.所述润滑油组合物还包含溶剂。根据一个实施方案,所述溶剂为有机溶剂。根据一些实施方案,所述溶剂选自蒸发速率处于6至9范围内的有机溶剂。此处的蒸发范围为与参考乙酸正丁酯相比的蒸发速率的比率。根据一些实施方案,所述有机溶剂包括饱和烃、含氧溶剂、石油油料、芳族烃、酮、二醇、二醇醚和/或含卤溶剂,不包括任何醇。

50.在某些实施方案中,所述有机溶剂为非极性烃溶剂。在一些实施方案中,所述非极性烃溶剂可为按所述润滑油组合物的重量计至少4.5%、至少5%或甚至至少5.5%,并且/或者所述非极性烃溶剂可为按所述润滑油组合物的重量计不大于7%、不大于6.5%或甚至不大于6%。在一个具体实施方案中,存在处于按所述组合物的重量计至多6%或至多5%的非极性烃溶剂。在一个实施方案中,存在处于按所述组合物的重量计5.5%的非极性烃溶剂。根据本公开的非极性烃溶剂可具有99%的最小纯度。本公开的溶剂(例如非极性烃溶剂)可为快速蒸发溶剂。在一些实施方案中,蒸发速率(此处的蒸发范围为与参考乙酸正丁酯相比的蒸发速率的比率)为6至9。

51.添加较高量的溶剂容易增加润滑油的渗透性能,这也有助于暂时降低粘度以帮助润滑剂进入裂缝和小间隙,从而有助于保护滚子链条连接件。

52.根据一个实施方案,所述润滑油组合物还包含增粘剂和添加剂。在另一个实施方案中,所述添加剂可为摩擦学添加剂、防腐蚀添加剂和/或消泡剂、有色颜料和/或香料。

53.在一个实施方案中,所述增粘剂选自但不限于聚异丁烯、烯烃共聚物和/或聚α烯烃。在某些实施方案中,所述增粘剂为在100℃下运动粘度为2500cst至3300cst的长链聚异丁烯。在一些实施方案中,所述增粘剂可以不大于3.5重量%、不大于3重量%、不大于2重量%或甚至不大于1.3重量%的量存在于所述润滑油组合物中。根据本公开的增粘剂以至多1.3重量%的量存在。以此类量存在的增粘剂增加了油在链条连接件的金属基底上的粘附性。

54.所述摩擦学添加剂如极压添加剂和抗磨添加剂用于改善滚子链条的磨损和卡咬性能。所述抗磨添加剂包括磷、硫

‑

磷或氯硫化合物、氯化烃化合物或者它们的混合物。抗磨添加剂的示例包括磷酸三甲苯酯、二烷基二硫代磷酸锌和二烷基二硫代氨基甲酸锌。在一些实施方案中,所述抗磨添加剂可以不大于5重量%、不大于3重量%、不大于2重量%或甚至不大于1重量%的量存在于所述润滑油组合物中。在一些实施方案中,根据本公开的抗磨添加剂以至多1.6重量%的量存在。

55.极压添加剂包括氯化合物如氯化石蜡、硫磷化合物、硫化烯烃、硫化多元醇和有机硫化合物。这些添加剂在由滑动表面接触引发的局部高压条件下与表面发生化学反应并形成保护性牺牲摩擦层。在一些实施方案中,所述极压添加剂可以不大于5重量%、不大于3重量%、不大于2重量%或甚至不大于1.0重量%的量存在于所述润滑油组合物中。在一个实施方案中,根据本公开的极压添加剂以至多2.3重量%的量存在。

56.所述润滑油组合物还可包含其他添加剂,包括其他附加的氧化抑制剂、分散剂、粘度指数调节剂、防锈剂和/或降凝剂。

57.根据一个实施方案,所述润滑油组合物还包含腐蚀抑制剂和金属钝化剂。所述润滑油组合物还不含抗流挂物和流动改性剂添加剂。添加此类添加剂在经济上是不利的,因为其涉及使用高速分散测试设备来制造润滑油。

58.根据一个实施方案,所述润滑油组合物具有如使用astm d 2270标准测得的150至180的粘度指数。在升高的温度下的粘度保持由油溶性聚亚烷基二醇聚合物的高粘度指数引起,从而使在其中产生高温的局部接触区域处保持油膜,其中常规的油变稀并被挤出。

59.根据本公开的润滑油组合物是协同剪切稳定且抗流挂的,从而使其保留在链条的表面上,使得滚子链条连接件具有均匀的润滑剂涂层。所公开的组合物实现了满足滚子链条中的应用要求所需的合适量的渗透指数和零滴落特性。

60.所公开的润滑油组合物不仅获得了预示高承载能力的高膜强度,而且使用气体推进剂容易且不费劲地分散成细雾。所公开的润滑油表现出零滴落特性和极高的粘度指数,从而在室温下表现出低应用粘度。所述润滑油组合物的粘度保持在赫兹接触区,通常在遇到局部高温的情况下处于微米级。所述润滑油组合物通过达到链条连接件中复杂单独元件而进一步表现出优异的渗透,从而提供更好的润滑。

61.示例性实施方案

62.实施方案1为一种润滑油组合物,所述润滑油组合物包含:a)油溶性聚亚烷基二醇聚合物,b)植物基础原料,以及c)有机溶剂,所述有机溶剂不包括醇,其中所述油溶性聚亚烷基二醇和所述植物基础原料以1∶2.6至1∶8的重量比存在。

63.实施方案2为根据实施方案1所述的润滑油组合物,所述润滑油组合物还包含增粘剂和添加剂。

64.实施方案3为根据实施方案1所述的润滑油组合物,其中存在处于按所述组合物的重量计10%至18%范围内的所述油溶性聚亚烷基二醇聚合物。

65.实施方案4为根据实施方案1所述的润滑油组合物,其中存在处于按所述组合物的重量计71%至79%范围内的所述植物基础原料。

66.实施方案5为根据实施方案1所述的润滑油组合物,其中所述有机溶剂为蒸发速率(此处的蒸发范围为与参考乙酸正丁酯相比的蒸发速率的比率)处于6至9范围内的快速蒸发溶剂。

67.实施方案6为根据实施方案1所述的润滑油组合物,其中存在处于按所述组合物的重量计4%至7%范围内的所述有机溶剂。

68.实施方案7为根据实施方案1所述的润滑油组合物,其中所述有机溶剂包括以下中的至少一种:饱和烃、含氧溶剂、石油油料、芳族烃、酮、二醇、二醇醚以及含卤溶剂。

69.实施方案8为根据实施方案1所述的润滑油组合物,其中所述植物基础原料包括以下中的至少一种:蓖麻油、橄榄油、花生油、油菜籽油、玉米油、芝麻油、棉籽油、大豆油、葵花油、大麻油、亚麻籽油、桐油、霍霍巴油、猪油以及它们的衍生物。

70.实施方案9为根据实施方案1所述的润滑油组合物,其中所述植物基础原料为氢化蓖麻油。

71.实施方案10为根据实施方案1所述的润滑油组合物,所述润滑油组合物还包含以下中的至少一种:抗磨添加剂、极压添加剂、腐蚀抑制剂以及金属钝化剂。

72.实施方案11为根据实施方案1所述的润滑油组合物,其中所述植物基础原料在40℃的温度下具有处于200cst至300cst范围内的运动粘度。

73.实施方案12为根据实施方案1所述的润滑油组合物,其中所述油溶性聚亚烷基二醇聚合物在40℃的温度下具有处于612cst至748cst范围内的运动粘度。

74.实施方案13为根据实施方案1所述的润滑油组合物,其中所述组合物不含抗渣物和/或流动改性剂添加剂。

75.实施方案14为根据实施方案1所述的润滑油组合物,所述润滑油组合物具有依据astm d 2270为150至180的粘度指数。

76.实施例

77.这些实施例仅用于说明性目的,并非旨在对所附权利要求的范围进行限制。除非另外指明,否则在实施例和说明书其他部分中的所有份数、百分比、比率等均按重量计。

78.发明性实施例1

‑

8和比较性实施例1

‑779.将表2和表3中所示的各组分共混以制备润滑油组合物。分析发明性实施例和比较性实施例中制得的润滑油组合物,然后如下文测试方法部分下进一步所述来测试这些组合物的性能。所有结果示于表2和表3中。

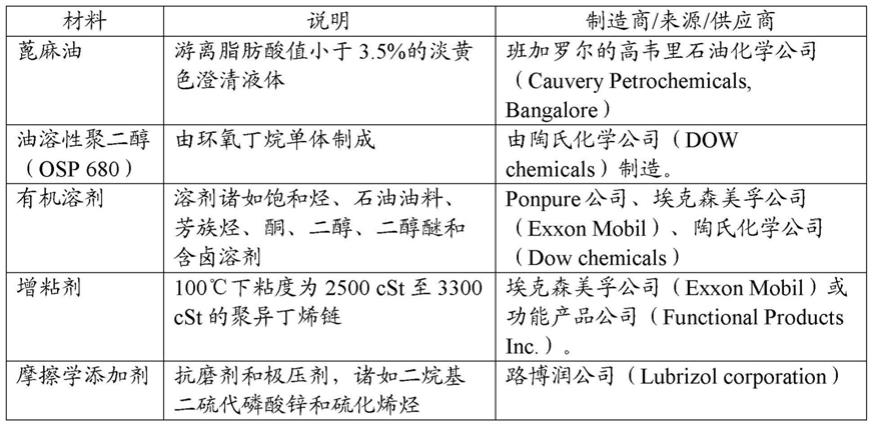

80.润滑油组合物的具体组分的信息(identity)列于表1中。

81.表1

[0082][0083]

测试方法

[0084]

已进行以下测试以确定链条润滑剂的总体性能,这些测试为:

[0085]

产品性能测试

‑

模拟实际摩托车现场条件,其中产品必须证实其在通常会导致摩托车链条过早失效的条件下表现的能力

[0086]

产品应用测试

‑

定义产品在应用于链条上时的应用要求。

[0087]

产品性能测试

[0088]

加速链条磨损和伸长测试:这是承重能力测试;在实际摩托车滚子链条的模拟台架测试中测试承重能力,所述实际摩托车滚子链条被保持在实验台测试仪上的两个链轮之间,该测试是以2950rpm驱动72小时,从动链轮在水平轴上具有自由滑动运动并且保持在150千克的水平拉伸负载下。将该负载被转移至链条,并且每24小时润滑链条。在每24小时结束时,使机器停止5分钟,以使得链条能够再润滑。

[0089]

在测试开始之前,将工厂链条链轮在溶剂己烷、甲苯和乙醇中彻底洗涤和清洁,并在50℃的烘箱中干燥10小时并冷却。这样做是为了确保工厂填充的润滑剂被完全移除,并且链条干燥且新鲜以与所配制的链条润滑剂一起使用。

[0090]

润滑剂的负载能力被认为是合格或不合格。如果在72小时测试方案内发生以下情况,则润滑剂为不合格的:

[0091]

·

在测试期间多于2个链条滚子断裂、损坏以及跌落;

[0092]

·

在测试期间由于折断而断裂的链条;以及/或者

[0093]

·

在测试期间链条侧端板卡死,从而导致在再润滑期间检查链条的刚性。

[0094]

图1示出了用于确定链条润滑剂的承重能力的链条负载测试仪。

[0095]

产品应用测试

[0096]

a.分散性(使用加压气溶胶罐测试)

‑

该测试通过用液化丙烷气体推进剂以活性材料的最大体积∶推进剂重量之比为70∶30将待分散的配制产品填充在气溶胶罐中来进行。在定期摇晃瓶子的同时,测试气溶胶的喷雾效果。

[0097]

必须清空瓶的全部内容物以确定测试合格。该测试允许鉴别产品是否为可分散的。在存在分散性问题的情况下,来自气溶胶的喷雾将是不一致的。这还将导致活性材料残余物保持未从气溶胶瓶中分配。这将意味着最终使用者的产品损失,因为材料残余物不能

从瓶中分配出来。在不均匀喷雾模式的情况下,产品在链条上的应用可能不是有效的,并且产品可能不能同样有效地铺展在链条上以适当地润滑和保护链条,从而导致产品应用不合格和不适当。

[0098]

b.零滴落(喷雾施加时无流挂)

‑

该测试通过将内容物喷雾在竖直保持的目标无孔表面如玻璃纤维或浮法玻璃或平滑塑料表面上来测试,所述表面形貌上未呈现可见纹理。喷雾由气溶胶瓶分配,所述气溶胶瓶保持在距目标表面15cm至30cm处,并且在喷雾施加进行时水平移动。在喷雾后30秒至45秒之间测试滴落或流挂特征。如果在目标表面上未发现可见且可察觉的流挂,则认为该测试为合格的。存在于本技术中的滴落特征是高度重要的,因为仅具有其独特协同作用的所述应用可优化以降低粘度、减少滴落并增加润滑剂从加压气溶胶容器的可分配性。

[0099]

c.在10微米高和50mm宽的间隙中的渗透距离

‑

使用在光滑玻璃与处理至sa 2.5微米表面光洁度的铸铁金属面板之间形成的10微米间隙来检查产品的渗透。使用10微米厚的膜条带来隔开面板。面板开口的宽度为50mm,并且面板的长度为100mm。将喷雾施加在面板间隙开口上,保持施加距离在5mm至10mm之间。面板布置方式示于图2a和图2b中。

[0100]

据观察,在发现宽度为50mm的间隙处的渗透距离超过10mm的情况下,渗透被认为是有效且合格的。小于10mm的任何值a的渗透被记录为不合格。

[0101]

[0102][0103]

从表2和表3中所包含的数据显而易见的是,根据本技术(发明性实施例1

‑

8)的润滑油组合物在链条连接件中表现出高承载能力、零滴落特性、共混物稳定性、最大分散性和

渗透性。对于复杂链条连接件所要求的所有关键性能属性的性能测试,使用低于和超出受权利要求书保护的重量比的醇、合成衍生聚合物、蓖麻油和脂族溶剂的比较性实施例1

‑

7是不合格的。