一种石脑油生产乙烯原料的处理工艺

1.技术领域

2.本发明涉及乙烯原料预处理的技术,具体地,涉及一种石脑油生产乙烯原料的处理工艺。

3.

背景技术:

随着我国经济持续发展,乙烯下游产业化工产品需求持续增加。据统计,2018年,我国乙烯产能为2525万吨/年,实际产量为1841万吨/年,乙烯进口量为257.6万吨/年,对外依存度为12.2%。若再加上聚乙烯、苯乙烯和乙二醇等乙烯下游产品进口当量,2018年中国乙烯当量消费总量达到4720万吨/年,乙烯对外依存度更高。

4.目前使用的乙烯原料主要有:乙烷、丙烷、丁烷、液化石油气、凝析油、石脑油、加氢裂化尾油及柴油,其中乙烷和石脑油是乙烯裂解原料中最主要的两种。国内乙烯原料主要以石脑油为主,我国乙烯原料结构中石脑油占比超过60重量%,加氢尾油和柴油等重质原料约占20~30重量%,干气和液化气等轻质原料约占10~20重量%。

5.石脑油作为乙烯原料的主要来源,一般由常减压/轻烃回收装置生产的直馏石脑油和二次加氢装置生产的饱和轻石脑油/石脑油构成;而对于二次加工装置生产的非饱和石脑油,如抽余油等,由于烯烃含量超过乙烯原料1wt%的限制要求,为防止乙烯裂解炉结焦,一般不能直接作为乙烯原料使用。由于石脑油不饱和烃、硫、氮及重金属杂质含量均较高,且安定性差,难以作为下一工序的进料,必须经过加氢精制,改善其安定性并脱除杂质后可以广泛的用作乙烯料、合成氨料、重整料及化工轻油使用,其中加氢后的精制石脑油主要作为蒸汽裂解生产乙烯的原料。

6.中国专利cn101343557 b公开了一种石脑油加氢生产优质乙烯原料的方法。该技术以石脑油馏分和动植物油脂为原料油,在加氢精制条件下,原料油与氢气混合通过加氢精制反应区,加氢精制生成油分离得到的富氢气体循环利用,分离得到的液体经气提塔脱除硫化氢后得到低硫、低氮、低芳烃石脑油。该专利采用了气相加氢的方法,缺点就是反应温度较高,达到260℃~420℃,需要设置加热炉加热原料,同时还需要设循环氢系统及反应产物分离器,流程较为复杂,装置运行能耗高。

技术实现要素:

7.本发明提供一种石脑油生产乙烯原料的处理工艺,以尽可能增加炼厂乙烯原料的产量,提高乙烯产能,降低乙烯对外依存度。

8.本发明提供一种石脑油生产乙烯原料的处理工艺,其特征在于包括下述步骤:1)石脑油馏分经石脑油缓冲罐缓冲后得到缓冲石脑油,缓冲石脑油经升压后与氢气混合成为石脑油混合物流,石脑油混合物流经换热升温后进入液相加氢反应器进行加氢反应,反应后的反应流出物进入步骤2);2)来自步骤1)液相加氢反应器的反应流出物与步骤1)的石脑油混合物流换热,之后直

接送至分馏塔进行产品分离,分馏塔底得到合格石脑油,塔顶分离出的气体作为燃料气。

9.本发明所述液相加氢反应器前可根据石脑油的需要设置保护反应器,以饱和石脑油带有的二烯烃,防止反应器及加热炉管结焦。

10.本发明所述缓冲石脑油与氢气的混合可以在混合溶解器内进行。

11.本发明所述石脑油馏分可直接由上游装置热供料,也可自罐区冷供料,供料温度可控制在40℃~90℃之间。

12.本发明所述液相加氢反应器可设置为单床层、双床层,也可设置为多床层。

13.本发明所述分馏塔底设置重沸器,产品分离所需的热量由重沸器提供,重沸器热源由其它装置工艺物流或蒸汽提供;本发明所述分馏塔底合格石脑油可经换热、冷却后送出装置作为乙烯原料。

14.本发明所述液相加氢反应器中的液相加氢反应压力为2.0~6.0mpa(g),优选反应压力2.0~4.0mpag,反应温度为70~200℃,优选反应温度70~120℃,液体体积空速为1~6 /小时,化学氢耗为0.2~1.0重量%。

15.本发明所述一种石脑油生产乙烯原料的处理工艺,其与常规加氢方法相比具有下列优点:1) 本发明不设置新氢压缩机和氢气循环系统,原料氢气一次通过;2) 本发明液相加氢反应器底部可不设置循环油泵;3) 本发明在液相加氢反应器与分馏塔之间可不设置反应产物分离器,反应流出物经换热后直接送至分馏塔;4) 本发明分馏塔底可不设置重沸炉。

16.本发明提供的一种石脑油生产乙烯原料的处理工艺,因不设置新氢压缩机和氢气循环系统,不设置反应产物分离器和重沸炉,进而大幅降低装置的设备投资和运行能耗,节省装置占地面积,使用本发明工艺还可以有效增加炼厂乙烯原料的产量,提高乙烯产能,提高炼厂的经济效益。

17.下面用附图和具体实施方式对本发明做进一步的详细说明,但并不限制本发明的范围。

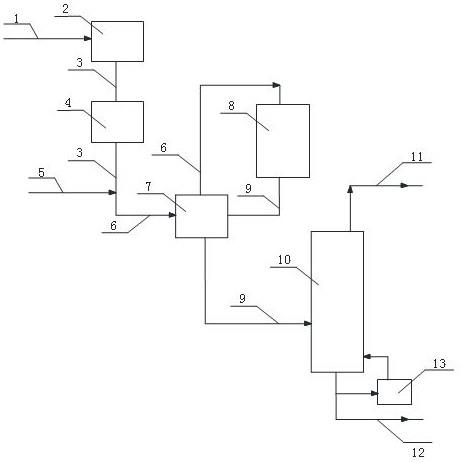

18.附图说明图1为本发明一种石脑油生产乙烯原料的处理工艺流程示意图。

19.图中:1-石脑油馏分,2-石脑油缓冲罐,3-缓冲石脑油,4-进料泵,5-氢气,6-石脑油混合物流,7-换热器,8-液相加氢反应器,9-反应流出物,10-分馏塔,11-气体,12-合格石脑油,13-重沸器。

具体实施方式

20.如图1所示,一种石脑油生产乙烯原料的处理工艺,其流程主要包括石脑油换热部分、石脑油加氢反应部分和石脑油分馏部分。其工艺步骤是:1)炼厂中的石脑油馏分1经石脑油缓冲罐2缓冲后得到缓冲石脑油3,经进料泵4升压后与氢气5混合成为石脑油混合物流6,石脑油混合物流6经换热升温后进入液相加氢反应器8进行加氢反应,反应后的反应流出物从液相加氢反应器8的底部流出,之后进入步骤2);2)来自步骤1)的液相加氢反应器8的反应流出物9与步骤1)的石脑油混合物流6换热,

之后直接送至分馏塔10进行产品分离,分馏塔10的塔底得到合格石脑油12,塔顶分离出的气体11作为燃料气。

21.所述液相加氢反应器8前可根据石脑油的需要设置保护反应器,以饱和石脑油带有的二烯烃,防止反应器及加热炉管结焦。图1为没有设置保护反应器的情况。

22.所述缓冲石脑油3与氢气5的混合可以在混合溶解器内进行,图1为没有设置合溶解器的情况。

23.所述石脑油馏分1可直接由上游装置热供料,也可自罐区冷供料,供料温度可控制在40℃~90℃之间。

24.所述液相加氢反应器8可设置为单床层、双床层,也可设置为多床层,本发明对此不加限制。

25.所述分馏塔10的塔底设置重沸器13,产品分离所需的热量可由重沸器13提供;所述分馏塔10的塔底合格石脑油12可经换热、冷却后送出装置作为乙烯原料。

26.所述液相加氢反应器8中的液相加氢反应压力为2.0~6.0mpa(g),优选反应压力2.0~4.0mpag,反应温度为70~200℃,优选反应温度70~120℃,液体体积空速为1~6 /小时,化学氢耗为0.2~1.0重量%。

27.所述石脑油混合物流6优选加热至70~120℃后进入液相加氢反应器8进行烯烃饱和反应。

28.本发明所述分馏塔10的塔顶操作温度100~150℃,塔顶操作压力0.8~1.2mpag,塔底操作温度150~200℃,塔底重沸器的热源优先选用炼厂装置的工艺介质加热,其次选用蒸汽2.0 mpag~3.5mpag等级蒸汽加热。

29.使用本发明工艺可以,因不设置新氢压缩机和氢气循环系统,不设置反应产物分离器和重沸炉,进而大幅降低装置的设备投资和运行能耗,节省装置占地面积,使用本发明工艺还可以有效增加炼厂乙烯原料的产量,提高乙烯产能,提高炼厂的经济效益。