1.本技术涉及煤化工技术领域,尤其涉及一种利用低成浆性煤质产高氢的烧嘴。

背景技术:

2.在煤的清洁、高效利用中,煤气化技术占有核心地位,干煤粉加压气流床气化技术因具有煤种适应性广、气化效率高以及环保性能优越等优点从而被普遍应用。现阶段干煤粉气化技术,大部分气化炉挂渣及停留时间依据烧嘴喷射角度和气化炉高径比等理念设计的顶置喷烧气化炉,尤其是使用高灰、高硫以及高灰熔点煤作为原料的气化炉,为了追求较高的碳转化率,气化炉高径比越大,负荷增减对气化炉拱顶超温和下渣口堵渣凸出越明显,负荷越高,炉壁越易受高温介质冲刷、烧蚀,越不易挂渣,存在烧损气化水冷壁风险负荷越低,渣口越易堵塞,同时侧置多个烧嘴气化炉,也存在同样问题,为确保排渣顺利,提高气化炉炉温运行,气化炉有效气相对低,气化炉拱顶易超温,同时气化炉拉渣易堵塞下游通道,为了防止气化炉拱顶超温,较低炉温运行时,渣口易堵塞。

3.现有干煤粉气化技术因入炉煤粉中含水量低,产生的合成气中氢气含量较低,无法满足下游高氢气含量合成需求装置(如合成氨装置),部分气化技术选择在气化烧嘴中加入高品质蒸汽,能耗较大,但合成气中氢气含量有所提高,不能达到下游装置需求,如采用现有干煤粉气化技术需加大变换装置变换能力,能耗大大增加。

4.现有水煤浆气化技术产合成气中氢气含量相对传统干煤粉气化技术高,但水煤浆气化工艺对煤质要求苛刻,内水高于8%以上煤质及煤质变质程度高的煤,成浆性都很差,气化效率低,同时现有水煤浆气化工艺碳转化率低,烧嘴使用寿命低。

技术实现要素:

5.本技术提供了一种利用低成浆性煤质产高氢的烧嘴,以解决现有烧嘴的对煤质要求苛刻、氢气产量低以及使用寿命较低、安全性较差的问题。

6.本技术提供了一种利用低成浆性煤质产高氢的烧嘴,包括:

7.同轴嵌套连接的烧嘴中心管、第一烧嘴外管、第二烧嘴外管、第一管路出口汇集喷头、第一烧嘴外管喷头、第二烧嘴外管喷头以及冷却夹套;

8.所述第一烧嘴外管嵌套在所述烧嘴中心管外部形成第一外环通道;

9.所述第二烧嘴外管嵌套在所述第一烧嘴外管外部形成第二外环通道;

10.所述冷却夹套设置在所述第二烧嘴外管外侧;

11.所述第二外环通道中均匀分布设置若干根第一管路出口汇集喷头、第一烧嘴外管喷头以及第二烧嘴外管喷头分别为一个截头的锥管,内缩角度在0

‑

40

°

之间;

12.所述第二外环通道中均匀分布设置有若干根第一管路,所述第一管路为旋转切向布局;

13.所述第二外环通道中均匀分布设置有若干根第二管路,所述第二管路为旋转切向布局;

14.所述第一管路和第二管路之间设置有环形隔板。

15.所述第一外环通道设有旋流器,且在旋流器前0

‑

2000mm处,所述第一外环通道通道设置为绕流通道,所述旋流器的外径与所述第一外环通道的内径相同;

16.所述旋流器包括若干旋流叶片。

17.燃气/保护气及点火氧气通过所述烧嘴中心管进入气化炉;

18.主氧气通过所述第一外环通道进入气化炉;

19.煤粉通过所述第一管路进入气化炉;

20.废液或保护气通过所述第二管路进入气化炉,所述废液为含大分子有机物、有毒有害废水等。

21.所述第一管路的管径范围为φ30

‑

60。

22.所述第二管路的管径范围为φ20

‑

40。

23.每根所述第一管路均设置有分别独立的控制阀,每根所述第二管路均设置有分别独立的控制阀,且每根管路可分别控制废液、保护气,也可同时控制废液和保护气。

24.所述第二管路末端为旋转切向布局。

25.所述第二烧嘴外管喷头的内倾角小于所述第一烧嘴外管喷头。

26.由以上技术方案可知,本技术提供了一种利用低成浆性煤质产高氢的烧嘴,包括同轴嵌套连接的烧嘴中心管、第一烧嘴外管、第二烧嘴外管、第一管路出口汇集喷头、第一烧嘴外管喷头、第二烧嘴外管喷头以及冷却夹套,所述第二烧嘴外管嵌套在所述第一烧嘴外管外部形成第二外环通道;所述第二外环通道中均匀分布设置有若干根第一管路和第二管路,所述第一管路和第二管路之间设置有环形隔板,所述第一外环通道设有旋流器,且在旋流器前0

‑

2000mm处,将氧气通道设置为绕流通道。本技术能够对气化炉壁竖向温度场进行有效控制,通过根据气化炉内的参数对各管路流量进行精准控制,保证气化炉在不同负荷下,炉壁不超温,并且渣口不堵渣,本技术解决了现有气化炉烧嘴的对煤质要求苛刻、氢气产量低以及使用寿命较低、安全性较差的问题。

附图说明

27.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

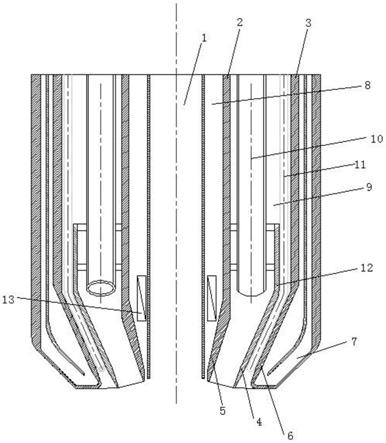

28.图1为本技术的一种利用低成浆性煤质产高氢的烧嘴的结构示意图。

具体实施方式

29.下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本技术相一致的所有实施方式。仅是与权利要求书中所详述的、本技术的一些方面相一致的系统和方法的示例。

30.参见图1,本技术提供了一种利用低成浆性煤质产高氢的烧嘴,包括:

31.同轴嵌套连接的烧嘴中心管1、第一烧嘴外管2、第二烧嘴外管3、第一管路出口汇集喷头4、第一烧嘴外管喷头5、第二烧嘴外管喷头6以及冷却夹套7;

32.所述第一烧嘴外管2嵌套在所述烧嘴中心管1外部形成第一外环通道8;

33.所述第二烧嘴外管3嵌套在所述第一烧嘴外管2外部形成第二外环通道9;

34.所述冷却夹套7设置在所述第二烧嘴外管3外侧;

35.所述第一管路出口汇集喷头4、第一烧嘴外管喷头5以及第二烧嘴外管喷头6分别为一个截头的锥管;

36.所述第二外环通道9中均匀分布设置有若干根第一管路10,所述第一管路10为旋转切向布局;更为具体的是,所述第一管路10末端设置为旋转切向布局,能够有效保证煤粉从环形通道均匀旋出,与氧气进行均匀混合,提升产气率。

37.所述第二外环通道9中均匀分布设置有若干根第二管路11,所述第二管路11为旋转切向布局;更为具体的是,所述第二管路11末端设置为旋转切向布局,能够有效保证废液从环形通道均匀旋出,与煤粉和氧气燃烧生产的合成气进行均匀混合、二次反应,提升产氢效率,同时确保气化炉炉壁温度。

38.所述第一管路10和第二管路11之间设置有环形隔板12。

39.更为具体的是,所述环形隔板12用于使所述第一管路10中的煤粉出口与所述第二管路11中的废液出口分隔开,隔板外侧环形通道内各废水管支继续向前延伸,避免所述煤粉与所述废液混合在一起,影响生产正常进行。

40.所述第一外环通道8设有旋流器13,所述旋流器13的外径与所述第一外环通道8的内径相同;更为具体的是,为了确保旋流强度,在旋流器前0

‑

2000mm处,所述第一外环通道8通道设置为绕流通道,并通过使用所述旋流器,能够为氧气提供了一个强旋流,有效提升煤粉与氧气的混匀程度,提升产气率,在第二管路11投用后,即使使用低成浆性的煤粉作为原料,仍能保证高效的产氢速率。

41.所述旋流器13包括若干旋流叶片。

42.燃气/保护气或氧气通过所述烧嘴中心管1进入气化炉;

43.主氧气通过所述第一外环通道8进入气化炉;

44.更为具体的是,所述氧气采用单支路多流道布局,整体对所述氧气流量进行控制。

45.煤粉通过所述第一管路10进入气化炉;

46.废液通过所述第二管路11进入气化炉,所述废液为含大分子有机物、有毒有害废水等。

47.所述第一管路10的管径范围为φ30

‑

60。

48.所述第二管路11的管径范围为φ20

‑

40。

49.每根所述第一管路10均设置有分别独立的控制阀,每根所述第二管路11均设置有分别独立的控制阀,且每根管路可分别控制废液、保护气,也可同时控制废液和保护气。

50.更为具体的是,通过分别独立的控制阀对多支所述第一管路10中的煤粉进行单独控制,能够有效控制煤粉流量,对反应进行精确控制。还通过分别独立的控制阀对所述第二管路11中的废液进行精确控制,在一些实施例中,每1

‑

2根所述第二管路11通过一个控制阀对其中的废液流量进行控制,可根据实际情况进行实时调整控制阀控制所述第二管路11的数量。

51.所述第二管路11末端为旋转切向布局。更为具体的是,将所述第二管路11的末端设置为旋转切向布局,能够有效保证废液从环形通道均匀旋出,与煤粉和氧气燃烧生产的

合成气进行均匀混合、二次反应,提升产氢效率,同时废液汽化吸热,降低高温合成气温度,确保气化炉炉壁温度。

52.所述第二烧嘴外管喷头6的内倾角小于所述第一烧嘴外管喷头5。更为具体是的,确保煤粉向内与氧气充分接触、混合,燃烧充分,提升碳转换率,进一步提高有效气产量;能有效控制不同负荷下气化炉竖向温度场,保证气化炉挂渣稳定性及排渣口的畅通。

53.本技术提供了一种利用低成浆性煤质产高氢的烧嘴的控制方法,包括以下步骤:

54.向所述烧嘴中心管1中通入燃料气/保护气及氧气;

55.更为具体的是,所述烧嘴布置在燃烧室区域,所述燃烧室区域设置有火焰监测设施、点火装置、开工烧嘴,其中点火烧嘴具备开工点火,升温升压、协助泄压、微调整气化炉燃烧流场合、煤粉引燃及在线点火、保温以及保压功能。

56.将所述氧气和所述燃料气进行点火操作;

57.更为具体的是,此时气化炉内部的压力范围为0.2

‑

0.7mpa,并且此时气化炉内部处于惰性条件,能够保证点火操作安全正常的进行,避免影响生产,提升生产效率,进一步提升经济效益。

58.更为具体的是,装置首台气化炉开车时需要界区外引入燃料气,因此需要向所述烧嘴中心管1内部通入燃料气,氧气,待点燃成功后,系统内部生成净化气后,使用反应生成的净化气进行点火操作。

59.逐步提高燃料气和氧气流量,检测此时气化炉内的第一阶段参数,所述第一阶段参数包括温度和压力;

60.当所述第一阶段参数达到预设阈值时,且所述第一外环通道8、所述第一管路10以及所述第二管路11通入保护气;

61.向所述第一管路10中通入煤粉,向所述第一外环通道8中通入氧气,进行投煤操作;

62.向所述烧嘴中心管1中通入燃料气、氧气或保护气,获取此时气化炉内的第二阶段参数,所述第二阶段参数包括负荷、水冷壁热通量、气体成分和渣口压差;

63.根据所述第二阶段参数,逐步退出所述第二管路11中的保护气,向所述第二管路11中逐步通入废液,气化炉负荷低时,可以将废液和保护气混合使用,所述废液为含大分子有机物、有毒有害废水等。

64.所述第二管路11中的所述废液流量根据所述第二阶段参数进行实时调整。

65.更为具体的是,投入废液量达到总投入量20%

‑

40%,所述总投入量为废液和煤粉的投入量之和,因为大量废液通过所述第二管路11进入气化炉,因此气化室内产生大量的水蒸气,在气化炉内会发生部分co变换反应,有比较多的co会转化成co2,同时得到相同摩尔质量的产物h2,而在高温下,变换反应的反应速率很大,是气化反应有效气氢气含量达到水煤浆气化氢气含量34%

‑

38%,同时出气化炉的粗煤气中含水量较大,而且此部分蒸气已经被煤粉和氧气燃烧加热到1400℃左右,激冷后粗煤气含水量较大,出洗涤塔的汽气比达到水煤浆气化激冷技术,比传统干煤粉气化激冷技术的生产效率提高30%左右,下游装置变换无需再次添加蒸汽,即可满足下游高氢气含量合成需求,如合成氨装置,且此部分热量在变换工段副产为蒸汽,使用本技术的烧嘴使下游变换装置投资及能耗降低,增加废水所增加的氧气,在变换工段以蒸汽形式体现出来,若采用废锅流程,增加废水所增加的氧气在

废锅段以高品质蒸汽回收。

66.与现有技术相比,本技术提供的方法通过对气化炉竖向温度场能有效控制,确保气化炉在不同负荷下,炉壁不超温,渣口不堵渣,气化装置在线运行安全性、长周期整体提高明显;有效气产气率高,且有效气中氢气含量高;煤的适应性强,满足煤质变化下的下游高氢气含量装置的需求;掺烧废水比例大,烧嘴使用寿命长等诸多优点,由此提高了气化炉运行的安全性、稳定性、经济性,确保装置在线运行率,降低了单位产品生产成本。

67.由以上技术方案可知,本技术提供了一种利用低成浆性煤质产高氢的烧嘴,包括同轴嵌套连接的烧嘴中心管1、第一烧嘴外管2、第二烧嘴外管3、所述第二外环通道中均匀分布设置若干根第一管路出口汇集喷头4、第一烧嘴外管喷头5、第二烧嘴外管喷头6以及冷却夹套7,所述第一烧嘴外管2嵌套在所述烧嘴中心管1外部形成第一外环通道8,所述第二烧嘴外管3嵌套在所述第一烧嘴外管2外部形成第二外环通道9,所述冷却夹套7设置在所述第二烧嘴外管3外侧,所述第一管路出口汇集喷头4、第一烧嘴外管喷头5以及第二烧嘴外管喷头6分别为一个截头的锥管;所述第二外环通道9中均匀分布设置有若干根第一管路10,所述第一管路10为旋转切向布局,所述第二外环通道9中均匀分布设置有若干根第二管路11,所述第二管路11为旋转切向布局。所述第一管路10和所述第二管路11之间设置有环形隔板12。本技术能够对气化炉壁竖向温度场进行有效控制,通过根据气化炉内的参数对各管路流量进行精准控制,保证气化炉在不同负荷下,炉壁不超温,并且渣口不堵渣,本技术解决了现有气化炉烧嘴的对煤质要求苛刻、氢气产量低以及使用寿命较低、安全性较差的问题。

68.本技术提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本技术总的构思下的几个示例,并不构成本技术保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动的前提下依据本技术方案所扩展出的任何其他实施方式都属于本技术的保护范围。