1.本发明涉及生物质利用领域,具体是涉及一种生物质柴油精纯提炼装置及方法。

背景技术:

2.生物柴油是一种较为洁净的合成油,普遍用于拖拉机、卡车、船舶等。它是指以油料作物如大豆、油菜、棉、棕榈等,野生油料植物和工程微藻等水生植物油脂以及动物油脂、餐饮垃圾油等为原料油通过酯交换或热化学工艺制成的可代替石化柴油的再生性柴油燃料。生物柴油是生物质能的一种,其在物理性质上与石化柴油接近,但化学组成不同。生物柴油是含氧量极高的复杂有机成分的混合物,这些混合物主要是一些分子量大的有机物,几乎包括所有种类的含氧有机物,如:酯、醚、醛、酮、酚、有机酸、醇等。复合型生物柴油是以废弃的动植物油、废机油及炼油厂的副产品为原料,再加入催化剂,经专用设备和特殊工艺合成。餐厨废弃油脂中含有大量的杂质,现有的餐厨废弃油脂预处理比较简单,不能很好的将餐厨废弃油脂中的机械杂质等杂质滤除干净,严重的影响了生物柴油的纯净度。所以,如何设计一种采用餐厨废弃油脂提炼生物柴油的餐厨废弃油脂预处理装置,成为我们当前要解决的问题。

3.如公开号为cn107723086a的专利一种采用餐厨废弃油脂提炼生物柴油的预处理装置,涉及餐厨废弃油脂处理领域,解决了餐厨废弃油脂处理中水杂祛除不全影响的生物柴油纯度的问题,包括预热装置和过滤器,还包括一个油水分离器,所述油水分离器还包括废油入油管道、转动罐、电机转轴、主动齿轮、转动罐转轴、从动齿轮、五个轴承、电机、和第一开关阀,所述废油入油管道与转动罐通过轴承转动连接,转动罐转轴与转动罐为一体结构,转动罐转轴上设有从动齿轮,电机转轴上设有主动齿轮,同时电机转轴的远电机端与油水分离器的内壁通过轴承转动连接,所述主动齿轮与从动齿轮啮合传递转动,通过实施本方案,可实现餐厨废弃油脂水杂得处理,提高生物柴油提炼的效率和成品的纯度,提高经济效益。

4.但是,上述装置在使用中还存在以下问题:无法对的餐厨废弃油脂进行过滤是对餐厨废弃油脂进行挤压过滤,无法多重的对餐厨废弃油脂进行提炼使得餐厨废弃油脂提炼后更加纯净。

技术实现要素:

5.本发明实施例提供一种生物质柴油精纯提炼装置及方法,以解决无法对的餐厨废弃油脂进行过滤是对餐厨废弃油脂进行挤压过滤,无法多重的对餐厨废弃油脂进行提炼使得餐厨废弃油脂提炼后更加纯净的技术问题。

6.本发明实施例采用下述技术方案:一种生物质柴油精纯提炼装置及方法,包括过滤装置、上升装置、挤压装置、酯化装置、蒸馏装置,热能组件和冷能组件,所述过滤装置竖直设置在地面,所述上升装置设置在过滤装置的旁侧,所述挤压装置竖直设置在上升装置的顶部,所述酯化装置设置在过滤装置的旁侧,所述蒸馏装置设置在酯化装置的旁侧,所述

热能组件设置在酯化装置的顶部,所述冷能组件设置在酯化装置的顶部。

7.进一步,所述过滤装置包括过滤水箱、第一过滤网、第二过滤网、吸水支撑板、吸水水泵、吸水水管、吸油水泵和吸油水管,所述过滤水箱竖直设置在地面,所述第一过滤网水平设置在过滤水箱内,所述第二过滤网设置在第一过滤网的底部,所述吸水支撑板水平设置在过滤水箱的侧壁上,所述吸水水管设置在吸水水泵上,所述吸水水管的一端贯通过滤水箱,所述吸油水泵设置在过滤水箱的旁侧,所述吸油水管设置在吸油水泵上,所述吸油水管的一端贯通过滤水箱,所述吸油水管的另一端贯通酯化装置。

8.进一步,所述上升装置包括上升支撑板、上升滑动槽、上升固定板、电机支撑板、上升电机、上升转动盘、上升配合盘、皮带、上升螺纹杆、上升配合板和两个上升滑动板,所述上升支撑板设置在过滤水箱的旁侧,两个所述上升滑动板对称设置在上升支撑板上,两个所述上升滑动板上设有上升滑动槽,所述上升固定板设置在两个上升滑动板的顶部,所述电机支撑板竖直设置在上升支撑板的底部,所述上升电机竖直设置在电机支撑板的顶部,所述上升转动盘设置在上升电机的主轴上连接,所述上升配合盘设置在上升固定板上,所述上升配合盘贯通上升固定板,所述皮带套设在上升转动盘和上升配合盘上,所述上升螺纹杆的一端和上升转动盘固定连接,所述上升螺纹杆的另一端和上升固定板转动配合,所述上升配合板水平设置在上升滑动槽内,所述上升配合板和上升滑动槽滑动配合,所述上升配合板和上升螺纹杆螺纹配合。

9.进一步,所述挤压装置包括挤压支撑板、挤压固定板、挤压电机、挤压螺纹杆、挤压移动板、两个挤压齿轮和两个挤压齿板,所述挤压支撑板设置在上升配合板上,所述挤压固定板设置在挤压支撑板的侧壁上,所述挤压电机竖直设置在挤压固定板的顶部,所述挤压螺纹杆设置在挤压电机的主轴上,两个所述挤压齿轮对称设置在挤压支撑板上,两个所述挤压齿轮和挤压螺纹杆啮合,两个所述挤压齿板对称设置在上升配合板上,两个所述挤压齿板贯通上升配合板,两个所述挤压齿板和两个挤压齿轮啮合,所述挤压移动板水平设置在两个挤压齿板的底部。

10.进一步,所述酯化装置包括酯化支撑座、酯化支撑箱、酯化隔离板、酯化连接管、酯化阀门和四个酯化限位块,所述酯化支撑座设置在过滤水箱的旁侧,四个所述酯化限位块呈矩形设置在酯化支撑座的顶部,所述酯化支撑箱设置在酯化支撑座的顶部,所述酯化隔离板竖直设置在酯化支撑箱的中间,所述吸油水管的另一端贯通在酯化隔离板左侧的酯化支撑箱,所述酯化连接管设置在酯化支撑箱的侧壁上,所述酯化连接管的一端贯通在酯化隔离板左侧的酯化支撑箱,所述酯化连接管的另一端贯通酯化隔离板右侧的酯化支撑箱,所述热能组件设置在酯化隔离板左侧的酯化支撑箱顶部,所述酯化阀门套设在酯化连接管上,所述冷能组件设置在酯化隔离板右侧的酯化支撑箱的顶部。

11.进一步,所述热能组件包括热能水泵、热能进水管和热能出水管,所述热能水泵水平设置在酯化支撑箱的顶部,所述热能进水管设置在热能水泵上,所述热能出水管设置在酯化隔离板左侧的酯化支撑箱内,所述热能出水管的两端贯通酯化支撑箱,所述热能出水管的一端和热能进水管固定连接,所述热能出水管的另一端贯通蒸馏装置。

12.进一步,所述冷能组件包括冷能制冷器、冷能进水管、冷能出水管、第一连接管和第一接收管,所述冷能制冷器设置在酯化隔离板右侧的酯化支撑箱的顶部,所述冷能进水管设置在冷能制冷器的侧壁上,所述冷能出水管竖直设置在冷却制冷器的底部,所述冷能

出水管的一端贯通酯化支撑箱,所述第一连接管设置在酯化隔离板右侧的酯化支撑箱内,所述第一连接管的一端和酯化连接管的另一端固定连接,所述第一连接管的另一端贯通酯化支撑箱,所述第一接收管的一端和第一连接管的另一端固定连接,所述第一接收管的另一端贯通蒸馏装置。

13.进一步,所述蒸馏装置包括蒸馏支撑座、蒸馏支撑箱、蒸馏隔离板、蒸馏进水管、蒸馏连接管、蒸馏阀门、冷却组件和四个蒸馏固定块,所述蒸馏支撑座设置在酯化支撑座的旁侧,四个所述蒸馏固定块呈矩形设置在蒸馏支撑座的顶部,所述蒸馏支撑箱设置在蒸馏支撑座的顶部,所述蒸馏隔离板竖直设置在蒸馏支撑座的中间,所述蒸馏进水管设置在蒸馏隔离板左侧的蒸馏支撑箱内,所述蒸馏进水管的一端和第一接收管固定连接,所述蒸馏进水管的另一端贯通蒸馏支撑箱,所述蒸馏连接管设置在蒸馏支撑箱的侧壁上,所述蒸馏连接管的一端贯通蒸馏隔离板左侧的蒸馏支撑箱,所述蒸馏连接管的另一端贯通蒸馏连接管右侧的蒸馏支撑箱,所述蒸馏阀门套设在蒸馏连接管上,所述冷却组件设置在蒸馏隔离板右侧的蒸馏支撑箱的顶部。

14.进一步,所述冷却组件包括冷却制冷器、冷却进水管、冷却出水管和第二接收管,所述冷却制冷器设置在蒸馏隔离板右侧的蒸馏支撑箱的顶部,所述冷却进水管设置在冷却制冷器的侧壁上,所述冷却出水管竖直设置在冷却制冷器的底部,所述冷却出水管贯通蒸馏支撑箱,所述第二接收管设置在蒸馏隔离板右侧的蒸馏支撑箱内,所述第二接收管的一端和蒸馏连接管固定连接,所述第二接收管的另一端贯通蒸馏支撑箱。

15.一种生物质柴油精纯提炼装置及方法,所述提取方法包括以下步骤:

16.第一步,将生物质柴油倒置在第一过滤网上,第一过滤网对生物质柴油内的油进行过滤下来,第二过滤网在对生物质柴油的油进行二次过滤过滤完成后;

17.第二步,上升电机工作带动上升转动盘进行转动,上升转动盘转动带动皮带进行转动,皮带转动带动上升配合盘进行转动,上升配合盘转动带动上升螺纹杆进行转动,上升螺纹杆转动带动上升配合板进行移动,上升配合盘移动对过滤水箱进行封闭;

18.第三步,挤压电机工作带动挤压螺纹杆进行转动,挤压螺纹杆转动带动挤压齿轮进行转动,挤压齿轮转动带动挤压齿板进行移动,挤压齿板移动带动挤压移动板进行移动,挤压移动板移动对第一过滤网上的生物质柴油进行挤压作用,对生物质柴油上的油水进行挤压出来

19.第四步,挤压完成后,吸水水泵工作带动吸水水管进行吸水作用,吸水水管将过滤水箱内的水进行吸出,吸水水管将过滤水箱内的吸除完毕后,吸油水泵工作带动吸油水管进行吸油作用,吸油水管将过滤水箱内的油进行吸出作用,吸油水管将吸出的油输入至酯化装置内;

20.第五步,吸油水管将油输入至酯化支撑箱内,热能水泵工作带动热能进水管进行吸水,热能进水管将高热对的水进行吸入,热能进水管在将高热度的水输入至热能出水管内,当热水输入至热能出水管时,使酯化支撑箱内的生物质柴油进行高温加热使生物质柴油中的有机高聚物迅速破坏的作用;

21.第六步,酯化连接管将急速加热后的生物质柴油输入至酯化支撑座内,冷能制冷器将冷能进水管输入进来的水进行冷却,冷能进水管在将水输入至冷能出水管内,冷能出水管在将水输入至酯化支撑箱内,对第一连接管内的生物质柴油进行急速降温的作用对生

物质柴油内的机高聚物进行二次破坏;

22.第七步,第一接收管将降温后的生物质柴油输入至蒸馏支撑箱内后,对蒸馏支撑箱内的生物质柴油再次高温加热,物质柴油进行第三次的有机高聚物迅速破坏,当在蒸馏支撑箱内的生物质柴油到达一定温度后,蒸馏阀门打开将蒸馏支撑箱内的生物质柴油放入冷却组件内在进行急速降温的作用,蒸馏连接管将急速加热后的生物质柴油输入至蒸馏支撑箱内;

23.第八步,冷却制冷器将冷却进水管输入进来的水进行冷却,冷却进水管在将水输入至冷却出水管内,冷却出水管在将水输入至蒸馏支撑箱内,对蒸馏进水管内的生物质柴油进行急速降温的作用对生物质柴油内的机高聚物进行第四次的破坏。

24.发明实施例采用的上述至少一个技术方案能够达到以下有益效果:

25.其一,本发明在对生物质柴油精纯提炼时,人工将生物质柴油倒置在第一过滤网上,第一过滤网对生物质柴油内的油进行过滤下来,第二过滤网在对生物质柴油的油进行二次过滤,过滤完成后,上升装置工作对过滤水箱进行封闭作用,上升装置对过滤水箱进行封闭后,挤压装置工作对第一过滤网上的生物质柴油进行挤压作用,挤压完成后,吸水水泵工作带动吸水水管进行吸水作用,吸水水管将过滤水箱内的水进行吸出,吸水水管将过滤水箱内的吸除完毕后,吸油水泵工作带动吸油水管进行吸油作用,吸油水管将过滤水箱内的油进行吸出作用,吸油水管将吸出的油输入至酯化装置内。

26.其二,本发明在对生物质柴油精纯提炼时,挤压电机工作带动挤压螺纹杆进行转动,挤压螺纹杆转动带动挤压齿轮进行转动,挤压齿轮转动带动挤压齿板进行移动,挤压齿板移动带动挤压移动板进行移动,挤压移动板移动对第一过滤网上的生物质柴油进行挤压作用,对生物质柴油上的油水进行挤压出来的作用。

27.其三,本发明在对生物质柴油精纯提炼时,吸油水管将油输入至酯化支撑箱内,热能水泵工作带动热能进水管进行吸水,热能进水管将高热对的水进行吸入,热能进水管在将高热度的水输入至热能出水管内,当热水输入至热能出水管时,使酯化支撑箱内的生物质柴油进行高温加热使生物质柴油中的有机高聚物迅速破坏的作用。

28.其四,本发明在对生物质柴油精纯提炼时,酯化连接管将急速加热后的生物质柴油输入至酯化支撑座内,冷能制冷器将冷能进水管输入进来的水进行冷却,冷能进水管在将水输入至冷能出水管内,冷能出水管在将水输入至酯化支撑箱内,对第一连接管内的生物质柴油进行急速降温的作用对生物质柴油内的机高聚物进行二次破坏。

附图说明

29.此处所说明的附图用来提供对发明的进一步理解,构成发明的一部分,发明的示意性实施例及其说明用于解释发明,并不构成对发明的不当限定。在附图中:

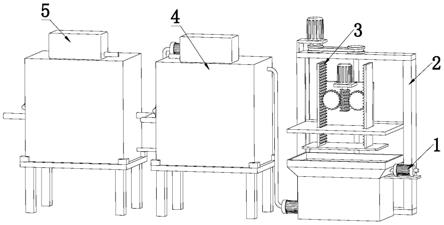

30.图1为本发明的立体结构示意图;

31.图2为本发明的过滤装置的立体结构示意图;

32.图3为本发明的过滤装置的剖视图;

33.图4为本发明的上升装置的立体结构示意图;

34.图5为本发明的挤压装置的立体结构示意图;

35.图6为本发明的酯化装置的立体结构示意图一;

36.图7为本发明的酯化装置的立体结构示意图二;

37.图8为本发明的酯化装置的立体结构示意图三;

38.图9为本发明的蒸馏装置的立体结构示意图一;

39.图10为本发明的蒸馏装置的立体结构示意图二;

40.图11为本发明的蒸馏装置的立体结构示意图三。

41.附图标记

42.过滤装置1,过滤水箱11,第一过滤网12,第二过滤网13,吸水支撑板14,吸水水泵15,吸水水管16,吸油水泵17,吸油水管18,上升装置2,上升支撑板21,上升滑动板22,上升滑动槽23,上升固定板24,电机支撑板25,上升电机26,上升转动盘27,上升配合盘28,皮带29,上升螺纹杆210,上升配合板 211,挤压装置3,挤压支撑板31,挤压固定板32,挤压电机33,挤压螺纹杆34,挤压齿轮35,挤压齿板36,挤压移动板37,酯化装置4,酯化支撑座41,酯化限位块42,酯化支撑箱43,酯化隔离板44,酯化连接管45,酯化阀门46,热能组件47,热能水泵471,热能进水管472,热能出水管473,冷能组件48,冷能制冷器481,冷能进水管482,冷能出水管483,第一连接管484,第一接收管485,蒸馏装置5,蒸馏支撑座51,蒸馏固定块52,蒸馏支撑箱53,蒸馏隔离板54,蒸馏进水管55,蒸馏连接管56,蒸馏阀门57,冷却组件58,冷却制冷器581,冷却进水管582,冷却出水管583,第二接收管584。

具体实施方式

43.为使发明的目的、技术方案和优点更加清楚,下面将结合发明具体实施例及相应的附图对发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是发明一部分实施例,而不是全部的实施例。基于发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于发明保护的范围。以下结合附图,详细说明发明各实施例提供的技术方案。

44.参照图1至图11所示,本发明实施例提供一种生物质柴油精纯提炼装置及方法,包括过滤装置1、上升装置2、挤压装置3、酯化装置4、蒸馏装置5,热能组件47和冷能组件48,所述过滤装置1竖直设置在地面,所述上升装置2设置在过滤装置1的旁侧,所述挤压装置3竖直设置在上升装置2的顶部,所述酯化装置4设置在过滤装置1的旁侧,所述蒸馏装置5设置在酯化装置4的旁侧,所述热能组件47设置在酯化装置4的顶部,所述冷能组件48设置在酯化装置4 的顶部;人工将生物质柴油倒入过滤装置1内,过滤装置1对生物质柴油进行过滤作用,过滤完成后上升装置2工作带动挤压装置3进行移动,当上升装置2移动到一定位置后对过滤装置1进行封闭作用,挤压装置3再进行工作对过滤装置1上的生物质柴油进行挤压,过滤装置1将为过滤下的水进行排出作用,再将过滤下来的生物质柴油输入至酯化装置4内,酯化装置4工作先对生物质柴油进行高温加热使生物质柴油中的有机高聚物迅速破坏,再对生物质柴油急速冷却对生物质柴油内的机高聚物进行二次破坏,蒸馏装置5工作对生物质柴油再次高温加热使生物质柴油中的有机高聚物第三次破坏,降低了生物质柴油内的有机高聚物,再对生物质柴油进行急速冷却对有机高聚物进行第四次的破坏,更加降低了生物质柴油内的机高聚物的存在,同时对生物质柴油进行冷却,也方便后期对生物质柴油进行运输生物质柴油过热的问题。

45.优选的,参照图2

‑

3所示,本发明的过滤装置1包括过滤水箱11、第一过滤网12、第

二过滤网13、吸水支撑板14、吸水水泵15、吸水水管16、吸油水泵 17和吸油水管18,所述过滤水箱11竖直设置在地面,所述第一过滤网12水平设置在过滤水箱11内,所述第二过滤网13设置在第一过滤网12的底部,所述吸水支撑板14水平设置在过滤水箱11的侧壁上,所述吸水水管16设置在吸水水泵15上,所述吸水水管16的一端贯通过滤水箱11,所述吸油水泵17设置在过滤水箱11的旁侧,所述吸油水管18设置在吸油水泵17上,所述吸油水管18 的一端贯通过滤水箱11,所述吸油水管18的另一端贯通酯化装置4;人工将生物质柴油倒置在第一过滤网12上,第一过滤网12对生物质柴油内的油进行过滤下来,第二过滤网13在对生物质柴油的油进行二次过滤,过滤完成后,上升装置2工作对过滤水箱11进行封闭作用,上升装置2对过滤水箱11进行封闭后,挤压装置3工作对第一过滤网12上的生物质柴油进行挤压作用,挤压完成后,吸水水泵15工作带动吸水水管16进行吸水作用,吸水水管16将过滤水箱11内的水进行吸出,吸水水管16将过滤水箱11内的吸除完毕后,吸油水泵17工作带动吸油水管18进行吸油作用,吸油水管18将过滤水箱11内的油进行吸出作用,吸油水管18将吸出的油输入至酯化装置4内。

46.优选的,参照图4所示,本发明的上升装置2包括上升支撑板21、上升滑动槽23、上升固定板24、电机支撑板25、上升电机26、上升转动盘27、上升配合盘28、皮带29、上升螺纹杆210、上升配合板211和两个上升滑动板22,所述上升支撑板21设置在过滤水箱11的旁侧,两个所述上升滑动板22对称设置在上升支撑板21上,两个所述上升滑动板22上设有上升滑动槽23,所述上升固定板24设置在两个上升滑动板22的顶部,所述电机支撑板25竖直设置在上升支撑板21的底部,所述上升电机26竖直设置在电机支撑板25的顶部,所述上升转动盘27设置在上升电机26的主轴上连接,所述上升配合盘28设置在上升固定板24上,所述上升配合盘28贯通上升固定板24,所述皮带29套设在上升转动盘27和上升配合盘28上,所述上升螺纹杆210的一端和上升转动盘27固定连接,所述上升螺纹杆210的另一端和上升固定板24转动配合,所述上升配合板211水平设置在上升滑动槽23内,所述上升配合板211和上升滑动槽23滑动配合,所述上升配合板211和上升螺纹杆210螺纹配合;上升电机26工作带动上升转动盘27进行转动,上升转动盘27转动带动皮带29进行转动,皮带29转动带动上升配合盘28进行转动,上升配合盘28转动带动上升螺纹杆210进行转动,上升螺纹杆210转动带动上升配合板211进行移动,上升配合盘28移动对过滤水箱11进行封闭,同时也带动挤压装置3进行移动作用。

47.优选的,参照图5所示,本发明的挤压装置3包括挤压支撑板31、挤压固定板32、挤压电机33、挤压螺纹杆34、挤压移动板37、两个挤压齿轮35和两个挤压齿板36,所述挤压支撑板31设置在上升配合板211上,所述挤压固定板32 设置在挤压支撑板31的侧壁上,所述挤压电机33竖直设置在挤压固定板32的顶部,所述挤压螺纹杆34设置在挤压电机33的主轴上,两个所述挤压齿轮35 对称设置在挤压支撑板31上,两个所述挤压齿轮35和挤压螺纹杆34啮合,两个所述挤压齿板36对称设置在上升配合板211上,两个所述挤压齿板36贯通上升配合板211,两个所述挤压齿板36和两个挤压齿轮35啮合,所述挤压移动板 37水平设置在两个挤压齿板36的底部;挤压电机33工作带动挤压螺纹杆34进行转动,挤压螺纹杆34转动带动挤压齿轮35进行转动,挤压齿轮35转动带动挤压齿板36进行移动,挤压齿板36移动带动挤压移动板37进行移动,挤压移动板37移动对第一过滤网12上的生物质柴油进行挤压作用,对生物质柴油上的油水进行挤压出来的作用。

48.优选的,参照图6

‑

8所示,本发明的酯化装置4包括酯化支撑座41、酯化支撑箱43、酯化隔离板44、酯化连接管45、酯化阀门46和四个酯化限位块42,所述酯化支撑座41设置在过滤水箱11的旁侧,四个所述酯化限位块42呈矩形设置在酯化支撑座41的顶部,所述酯化支撑箱43设置在酯化支撑座41的顶部,所述酯化隔离板44竖直设置在酯化支撑箱43的中间,所述吸油水管18的另一端贯通在酯化隔离板44左侧的酯化支撑箱43,所述酯化连接管45设置在酯化支撑箱43的侧壁上,所述酯化连接管45的一端贯通在酯化隔离板44左侧的酯化支撑箱43,所述酯化连接管45的另一端贯通在酯化隔离板44的右侧的酯化支撑箱43,所述热能组件47设置在酯化隔离板44左侧的酯化支撑箱43顶部,所述酯化阀门46套设在酯化连接管45上,所述冷能组件48设置在酯化隔离板44右侧的酯化支撑箱43的顶部;酯化支撑座41对酯化支撑箱43进行支撑作用,酯化限位块42对酯化支撑箱43进行固定作用,酯化隔离板44将酯化支撑箱43内分成两部分,方便热能组件47和冷能组件48分别工作的作用,酯化连接管45 连接被酯化隔离板44隔开的酯化隔离板44左侧酯化支撑箱43,酯化阀门46连通两边的酯化连接管45进行开和关的作用,当在酯化支撑箱43内的生物质柴油热度够高后,酯化阀门46打开将酯化支撑箱43内的生物质柴油放入冷能组件48 内在进行急速降温的作用。

49.优选的,参照图6

‑

8所示,本发明的热能组件47包括热能水泵471、热能进水管472和热能出水管473,所述热能水泵471水平设置在酯化支撑箱43的顶部,所述热能进水管472设置在热能水泵471上,所述热能出水管473设置在酯化隔离板44左侧的酯化支撑箱43内,所述热能出水管473的两端贯通酯化支撑箱43,所述热能出水管473的一端和热能进水管472固定连接,所述热能出水管473的另一端贯通蒸馏装置5;吸油水管18将油输入至酯化支撑箱43内,热能水泵471 工作带动热能进水管472进行吸水,热能进水管472将高热对的水进行吸入,热能进水管472再将高热度的水输入至热能出水管473内,当热水输入至热能出水管473时,使酯化支撑箱43内的生物质柴油进行高温加热使生物质柴油中的有机高聚物迅速破坏的作用。

50.优选的,参照图6

‑

8所示,本发明的冷能组件48包括冷能制冷器481、冷能进水管482、冷能出水管483、第一连接管484和第一接收管485,所述冷能制冷器481设置在酯化隔离板44右侧的酯化支撑箱43的顶部,所述冷能进水管482 设置在冷能制冷器481的侧壁上,所述冷能出水管483竖直设置在冷却制冷器581 的底部,所述冷能出水管483的一端贯通酯化支撑箱43,所述第一连接管484 设置在酯化隔离板44右侧的酯化支撑箱43内,所述第一连接管484的一端和酯化连接管45的另一端固定连接,所述第一连接管484的另一端贯通酯化支撑箱 43,所述第一接收管485的一端和第一连接管484的另一端固定连接,所述第一接收管485的另一端贯通蒸馏装置5;酯化连接管45将急速加热后的生物质柴油输入至酯化支撑座41内,冷能制冷器481将冷能进水管482输入进来的水进行冷却,冷能进水管482在将水输入至冷能出水管483内,冷能出水管483在将水输入至酯化支撑箱43内,对第一连接管484内的生物质柴油进行急速降温的作用对生物质柴油内的机高聚物进行二次破坏。

51.优选的,参照图9

‑

11所示,本发明的蒸馏装置5包括蒸馏支撑座51、蒸馏支撑箱53、蒸馏隔离板54、蒸馏进水管55、蒸馏连接管56、蒸馏阀门57、冷却组件58和四个蒸馏固定块52,所述蒸馏支撑座51设置在酯化支撑座41的旁侧,四个所述蒸馏固定块52呈矩形设置在蒸馏支撑座51的顶部,所述蒸馏支撑箱53 设置在蒸馏支撑座51的顶部,所述蒸馏隔离板54

竖直设置在蒸馏支撑座51的中间,所述蒸馏进水管55设置在蒸馏隔离板54左侧的蒸馏支撑箱53内,所述蒸馏进水管55的一端和第一接收管485固定连接,所述蒸馏进水管55的另一端贯通蒸馏支撑箱53,所述蒸馏连接管56设置在蒸馏支撑箱53的侧壁上,所述蒸馏连接管56的一端贯通蒸馏隔离板54左侧的蒸馏支撑箱53,所述蒸馏连接管 56的另一端贯通蒸馏连接管56右侧的蒸馏支撑箱53,所述蒸馏阀门57套设在蒸馏连接管56上,所述冷却组件58设置在蒸馏隔离板54右侧的蒸馏支撑箱53 的顶部;蒸馏隔离板54将蒸馏支撑箱53内分成两部分,方便蒸馏进水管55和蒸馏支撑箱53分别工作的作用,蒸馏连接管56连接被蒸馏隔离板54隔开的蒸馏隔离板54左侧蒸馏支撑箱53和左侧蒸馏支撑箱53,蒸馏阀门57连通两边的蒸馏连接管56进行开和关的作用,当第一接收管485将降温后的生物质柴油输入至蒸馏支撑箱53内后,对蒸馏支撑箱53内的生物质柴油再次高温加热,物质柴油进行第三次的有机高聚物迅速破坏,当在蒸馏支撑箱53内的生物质柴油到达一定温度后,蒸馏阀门57打开将蒸馏支撑箱53内的生物质柴油放入冷却组件 58内在进行急速降温的作用。

52.优选的,参照图9

‑

11所示,本发明的冷却组件58包括冷却制冷器581、冷却进水管582、冷却出水管583和第二接收管584,所述冷却制冷器581设置在蒸馏隔离板54右侧的蒸馏支撑箱53的顶部,所述冷却进水管582设置在冷却制冷器581的侧壁上,所述冷却出水管583竖直设置在冷却制冷器581的底部,所述冷却出水管583贯通蒸馏支撑箱53,所述第二接收管584设置在蒸馏隔离板 54右侧的蒸馏支撑箱53内,所述第二接收管584的一端和蒸馏连接管56固定连接,所述第二接收管584的另一端贯通蒸馏支撑箱53;蒸馏连接管56将急速加热后的生物质柴油输入至,冷却制冷器581将冷却进水管582输入进来的水进行冷却,冷却进水管582在将水输入至冷却出水管583内,冷却出水管583在将水输入至蒸馏支撑箱53内,对蒸馏进水管55内的生物质柴油进行急速降温的作用对生物质柴油内的机高聚物进行第四次的破坏。

53.一种生物质柴油精纯提炼装置及方法,所述提取方法包括以下步骤:

54.第一步,将生物质柴油倒置在第一过滤网12上,第一过滤网12对生物质柴油内的油进行过滤下来,第二过滤网13在对生物质柴油的油进行二次过滤,过滤完成后;

55.第二步,上升电机26工作带动上升转动盘27进行转动,上升转动盘27转动带动皮带29进行转动,皮带29转动带动上升配合盘28进行转动,上升配合盘28转动带动上升螺纹杆210进行转动,上升螺纹杆210转动带动上升配合板 211进行移动,上升配合盘28移动对过滤水箱11进行封闭;

56.第三步,挤压电机33工作带动挤压螺纹杆34进行转动,挤压螺纹杆34转动带动挤压齿轮35进行转动,挤压齿轮35转动带动挤压齿板36进行移动,挤压齿板36移动带动挤压移动板37进行移动,挤压移动板37移动对第一过滤网 12上的生物质柴油进行挤压作用,对生物质柴油上的油水进行挤压出来

57.第四步,挤压完成后,吸水水泵15工作带动吸水水管16进行吸水作用,吸水水管16将过滤水箱11内的水进行吸出,吸水水管16将过滤水箱11内的吸除完毕后,吸油水泵17工作带动吸油水管18进行吸油作用,吸油水管18将过滤水箱11内的油进行吸出作用,吸油水管18将吸出的油输入至酯化装置4内;

58.第五步,吸油水管18将油输入至酯化支撑箱43内,热能水泵471工作带动热能进水管472进行吸水,热能进水管472将高热对的水进行吸入,热能进水管 472再将高热度的水

输入至热能出水管473内,当热水输入至热能出水管473时,使酯化支撑箱43内的生物质柴油进行高温加热使生物质柴油中的有机高聚物迅速破坏的作用;

59.第六步,酯化连接管45将急速加热后的生物质柴油输入至酯化支撑座41内,冷能制冷器481将冷能进水管482输入进来的水进行冷却,冷能进水管482在将水输入至冷能出水管483内,冷能出水管483在将水输入至酯化支撑箱43内,对第一连接管484内的生物质柴油进行急速降温的作用对生物质柴油内的机高聚物进行二次破坏;

60.第七步,第一接收管485将降温后的生物质柴油输入至蒸馏支撑箱53内后,对蒸馏支撑箱53内的生物质柴油再次高温加热,物质柴油进行第三次的有机高聚物迅速破坏,当在蒸馏支撑箱53内的生物质柴油到达一定温度后,蒸馏阀门 57打开将蒸馏支撑箱53内的生物质柴油放入冷却组件58内在进行急速降温的作用,蒸馏连接管56将急速加热后的生物质柴油输入至蒸馏支撑箱53内;

61.第八步,冷却制冷器581将冷却进水管582输入进来的水进行冷却,冷却进水管582在将水输入至冷却出水管583内,冷却出水管583在将水输入至蒸馏支撑箱53内,对蒸馏进水管55内的生物质柴油进行急速降温的作用对生物质柴油内的机高聚物进行第四次的破坏。

62.以上所述仅为发明的实施例而已,并不用于限制发明。对于本领域技术人员来说,发明可以有各种更改和变化。凡在发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在发明的权利要求范围之内。