1.本实用新型属于天然气脱硫技术领域,尤其涉及一种防堵塞的生物天然气脱硫装置。

背景技术:

2.天然气是一种天然的清洁能源,经常使用天然气能减少二氧化硫和粉尘排放量,并有助于减少酸雨的形成,舒缓地球温室效应,从根本上改善环境质量。然而天然气在开采出来时,包含有硫化氢、二氧化碳等杂质,为避免其直接燃烧产生二氧化硫等污染空气,因此需要对天然气进行脱硫处理。

3.目前的装置脱硫效果较差,无法满足实际需求;另一方面,脱硫后的气体无法进行干燥处理。

技术实现要素:

4.本实用新型提供一种防堵塞的生物天然气脱硫装置,旨在解决目前的装置脱硫效果较差,无法满足实际需求;另一方面,脱硫后的气体无法进行干燥处理的问题。

5.本实用新型是这样实现的,一种防堵塞的生物天然气脱硫装置,包括循环组件和过滤组件,所述循环组件包括底座,所述底座的顶部安装有罐体,所述罐体的侧壁上具有进液管,所述进液管的下方设置有燃气管,所述燃气管和所述罐体相连通;所述罐体的一侧设置有储液箱,所述储液箱和所述罐体通过出液管相连通,所述罐体的顶部安装有加压泵,所述加压泵的进液口和所述储液箱相连通;所述罐体的内部设置有喷管,所述喷管和所述加压泵的出液口相连通,所述喷管的底部具有多个喷头;所述过滤组件包括过滤箱,所述过滤箱位于所述罐体的一侧,并与所述罐体相连通,所述过滤箱的内部安装有活性炭层。

6.优选的,所述活性炭层的上方设置有滤网层一,所述滤网层一和所述过滤箱滑动连接;所述燃气管的内部安装有滤网层二。

7.优选的,所述活性炭层的两端均安装有滑块;所述过滤箱内部的两侧均设置有滑槽,所述滑块和所述滑槽相适配;所述活性炭层通过所述滑块和所述滑槽与所述过滤箱相连接。

8.优选的,所述活性炭层的下方设置有干燥层,所述干燥层和所述过滤箱相连接;所述过滤箱的侧壁上具有出气管。

9.优选的,所述过滤箱的顶部设置有进气管;所述进气管的一端和所述过滤箱相连通,所述进气管的另一端和所述罐体相连通;所述进气管的侧壁上安装有风机。

10.优选的,所述出液管的侧壁上安装有球阀;所述罐体内部的底壁上安装有两个引流件,两个所述引流件沿所述出液管对称分布;每一个所述引流件均呈直角三角形状。

11.与现有技术相比,本实用新型的有益效果是:通过设置循环组件和过滤组件,使用者可通过燃气管将燃气送至到罐体中的脱硫液中,实现对燃气的初步过滤,接着再开启加压泵,使加压泵对储液箱中的脱硫液进行加压,然后送至到喷管中,最后从多个喷头喷出,

使其雾化的液体与罐体内的天然气充分接触反应,从而对燃气进行第二次过滤,最后使用者开启风机,从而将罐体内的燃气送至到过滤箱中,并通过活性炭层对燃气进行第三次过滤,从而保证排出的气体符合标准;

12.通过设置滤网层二,使滤网层二对燃气管内的燃气进行过滤,防止燃气中的颗粒物进入到罐体中的脱硫液中,导致在排出脱硫液时造成出液管堵塞的问题;通过设置干燥层,由于干燥层内具有干燥剂,当过滤后的燃气通过干燥层时,干燥层将燃气中的水分吸收,从而对脱硫后的气体进行干燥处理。

附图说明

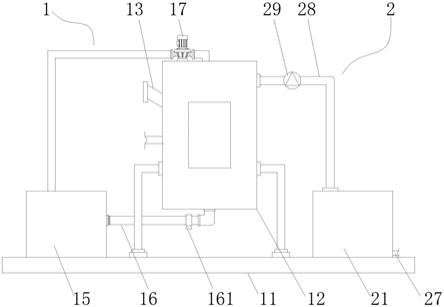

13.图1为本实用新型整体的正视图;

14.图2为本实用新型罐体的剖视图;

15.图3为本实用新型过滤箱的剖视图;

16.图中:1、循环组件;11、底座;12、罐体;13、进液管;14、燃气管;15、储液箱;16、出液管;161、球阀;162、引流件;17、加压泵;18、喷管;19、喷头;2、过滤组件;21、过滤箱;22、活性炭层;23、滤网层一;24、滑块;25、滑槽;26、干燥层;27、出气管;28、进气管;29、风机。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

19.请参阅图1

‑

3,一种防堵塞的生物天然气脱硫装置,包括循环组件1和过滤组件2,循环组件1包括底座11,底座11的顶部安装有罐体12,罐体12的侧壁上具有进液管13,进液管13的下方设置有燃气管14,燃气管14和罐体12相连通;罐体12的一侧设置有储液箱15,储液箱15和罐体12通过出液管16相连通,罐体12的顶部安装有加压泵17,加压泵17的进液口和储液箱15相连通;罐体12的内部设置有喷管18,喷管18和加压泵17的出液口相连通,喷管18的底部具有多个喷头19;过滤组件2包括过滤箱21,过滤箱21位于罐体12的一侧,并与罐体12相连通,过滤箱21的内部安装有活性炭层22。出液管16的侧壁上安装有球阀161;罐体12内部的底壁上安装有两个引流件162,两个引流件162沿出液管16对称分布;每一个引流件162均呈直角三角形状。

20.在本实施方式中,通过设置底座11,使底座11为罐体12、储液箱15和过滤箱21提供支撑。通过设置进液管13,使用者可通过进液管13向罐体12中倒入脱硫液。通过设置燃气管14,使用者可通过燃气管14将燃气送至到脱硫液中。通过设置储液箱15,使用者可打开球阀161,以将罐体12中的脱硫液送至到储液箱15中,方便对燃气进行雾化过滤。通过设置加压泵17,使加压泵17对储液箱15中的液体进行加压,然后送至到喷管18中,最后从多个喷头19

喷出,使其雾化的液体与罐体12内的天然气充分接触反应,从而对燃气进行第二次过滤。

21.通过设置过滤箱21,其中过滤箱21的后表面通过合页转动连接有箱门,使用者可通过转动箱门,以对过滤箱21内的过滤层进行更换。通过设置活性炭层22,使活性炭层22对罐体12内的燃气进一步过滤,从而保证排出的气体符合标准。通过设置引流件162,由于引流件162呈直角三角形状,使罐体12内的液体沿着引流件162的边进入到出液管16中,从而避免液体沉积在罐体12的底部。

22.请参阅图2和图3,活性炭层22的上方设置有滤网层一23,滤网层一23和过滤箱21滑动连接;燃气管14的内部安装有滤网层二。活性炭层22的两端均安装有滑块24;过滤箱21内部的两侧均设置有滑槽25,滑块24和滑槽25相适配;活性炭层22通过滑块24和滑槽25与过滤箱21相连接。活性炭层22的下方设置有干燥层26,干燥层26和过滤箱21相连接;过滤箱21的侧壁上具有出气管27。过滤箱21的顶部设置有进气管28;进气管28的一端和过滤箱21相连通,进气管28的另一端和罐体12相连通;进气管28的侧壁上安装有风机29。

23.在本实施方式中,通过设置滤网层一23和滤网层二,由于滤网层一23和滤网层二上均具有筛孔,使滤网层一23和滤网层二通过其表面的筛孔对燃气进行过滤。通过设置滑块24和滑槽25,由于活性炭层22可重复使用,使用者可转动箱门,然后对活性炭层22施加一个拉力,以使滑块24在滑槽25中移动,直至从滑槽25中脱离,即可将活性炭层22从过滤箱21中取出。其中滤网层一23和干燥层26均通过滑块24和滑槽25与过滤箱21进行连接,而滤网层二则通过螺栓与燃气管14进行连接。通过设置干燥层26,其中干燥层26的内部具有干燥剂。

24.综上所述,本实用新型在使用时,使用者通过燃气管14将燃气送至到罐体12中的脱硫液中,实现对燃气的初步过滤,接着再开启加压泵17,使加压泵17对储液箱15中的脱硫液进行加压,然后送至到喷管18中,最后从多个喷头19喷出,使其雾化的液体与罐体12内的天然气充分接触反应,从而对燃气进行第二次过滤,最后使用者开启风机29,从而将罐体12内的燃气送至到过滤箱21中,并通过活性炭层22对燃气进行第三次过滤,从而保证排出的气体符合标准。

25.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。