1.本发明涉及废矿物油处理技术领域,具体涉及一种废矿物油回收处理工艺。

背景技术:

2.废油的污染性和可利用性在我们的工业生产中需要谨慎对待,废油如果处理不当会造成环境污染,如果在技术上处理不当还会导致工业危险的产生。

3.传统的废矿物油回收再生技术有蒸馏

‑

硫酸

‑

白土精制工艺,但是该工艺对环境污染影响较大,还有溶剂精制工艺,但该工艺成本较高,还有加氢精制工艺,但是该工艺有一定的危险性,因此,现有的废矿油处理工艺需要进一步改进。

技术实现要素:

4.本发明的目的是针对上述背景技术中存在的不足,提供一种改进的灵活性较高的废矿物油回收处理工艺。

5.为实现上述目的,本发明一种废矿物油回收处理工艺,采用了如下技术方案。

6.一种废矿物油回收处理工艺,包括如下步骤,

7.a,对废矿物油进行固含量检测,将废矿物油分为低固含量废矿物油和高固含量废矿物油,将低固含量废矿物油投入带有格栅的过滤结构,低固含量废矿物油经过过滤结构后再进入储存原料油罐;

8.b,将步骤a中的高固含量废矿物油投入絮凝调和罐;

9.c,废矿物油经过絮凝调和罐的调和后进入三相分离器,分离出絮凝剂、油渣、以及废矿物油,废矿物油进入到中间罐,将储存原料油罐内的低固含量废矿物油直接加进絮凝罐,不加絮凝剂,再通过三相离心后将水分离出来,油相进入储存原料油罐与其它废矿物油混合再进行步骤b循环,水相直接去乳化液车间进行处理;

10.d,向中间罐内加入少量絮凝剂持续搅拌,进入减压蒸馏工序;

11.e,中间罐内的废矿物油进入一段蒸发器,蒸发出的水油混合物经二级冷凝后由管道泵入油水分离罐,液相则进入二段蒸发器,二段蒸发器底部的液态油泵入刮板蒸发器,气相直接进入精馏塔,液态油在刮板蒸发器中气化,气相从刮板蒸发器顶部由真空引入精馏塔,渣油被刮板去除进入底部油渣接受罐,然后再泵入油渣储罐;

12.f,精馏塔内进行减压蒸馏,控制精馏塔塔顶的温度约为170~200℃,真空度约

‑

0.098mpa(40mmhg)的状况下,塔顶馏份为一线基础油气体,经冷凝回收后温度约40℃,通过塔顶油储罐接收,得到一线基础油;控制精馏塔的温度约为250~270℃,真空度约30mmhg的状况下,将所需要的液态油高位流入二线接收罐,高温差流入第一精制汽提罐;控制精馏塔的温度约为290~310℃,真空度约30mmhg的状况下,将所需要的液态油高位流入三线接收罐,高温差流入第二精制汽提罐;余下的重质组份的残液为塔底油,回流至刮板蒸发器,靠近底部的基础油要循环回流至精馏塔的中上部,进行二次蒸发,不合格油品则进入二段蒸发器进行再次蒸发处理;

13.g,采用白土对二线接收罐、三线接收罐内的二线基础油、三线基础油进行精制处理,第一、第二精制汽提罐自带搅拌装置,加入白土混合脱色,然后直接通入0.3mpa饱和蒸汽进行汽提,去除基础油中的杂质,然后经过立式自动过滤机,过滤后的基础油即为成品(二线基础油、三线基础油),经降温后进入成品罐。

14.本发明一种废矿物油回收处理工艺的进一步改进之处在于,步骤a中,储存原料油罐还接收废乳化液收回处理的废油。

15.本发明一种废矿物油回收处理工艺的进一步改进之处在于,步骤c中分离出的絮凝剂加入絮凝调和罐。

16.与现有技术相比,本发明的有益效果是:

17.本发明精馏塔的精馏工艺实现了废矿物油馏分的再切割,工艺步骤安全且环境污染较小,成品率也较高;另一方面,本发明中的二段蒸发器、刮板蒸发器、精馏塔之间能够进行气相油、液相油重复处理,保证了处理工艺的效果。

附图说明

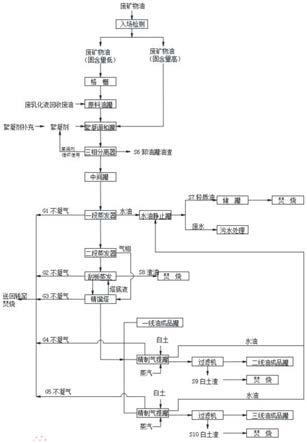

18.图1为本发明的结构示意图;

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.如图1所示,一种废矿物油回收处理工艺,包括如下步骤,

21.a,对废矿物油进行固含量检测,将废矿物油分为低固含量废矿物油和高固含量废矿物油,将低固含量废矿物油投入带有格栅的过滤结构,过滤较大的杂质,杂质定期清理,低固含量废矿物油经过过滤结构后再进入储存原料油罐,储存原料油罐也可以连接废乳化液收回处理的废油;

22.b,将步骤a中的高固含量废矿物油投入絮凝调和罐,并加入絮凝剂在常温常压下进行搅拌;

23.c,废矿物油经过絮凝调和罐的调和后进入三相分离器,分离出絮凝剂、油渣、以及废矿物油,废矿物油进入到中间罐,分离出的絮凝剂可以重新添加至絮凝调和罐;另一步骤,将储存原料油罐内的低固含量废矿物油直接加进絮凝罐,不加絮凝剂,再通过三相离心后将水分离出来,油相进入储存原料油罐与其它废矿物油混合再进行步骤b循环,水相直接去乳化液车间进行处理;

24.d,向中间罐内加入少量絮凝剂持续搅拌,进入减压蒸馏工序;

25.e,中间罐内的废矿物油进入一段蒸发器,采用液环真空泵对一段减压蒸发器进行减压(

‑

0.08mpa)处理,一段蒸发温度控制在200

‑

220℃,蒸发出的水油混合物经二级冷凝后由管道泵入油水静置分离罐,分离后的水排入废乳化液处理系统,废油进入焚烧炉焚烧;蒸发出的液相则进入二段蒸发器,二段蒸发器底部的液态油泵入刮板蒸发器,气相直接进入精馏塔,液态油在刮板蒸发器中气化,气相从刮板蒸发器顶部由真空引入精馏塔,渣油被刮

板去除进入底部油渣接受罐,然后再泵入油渣储罐;

26.f,精馏塔内进行减压蒸馏,控制减压精馏塔塔顶的温度约为170~200℃,真空度约

‑

0.098mpa(40mmhg)的状况下,塔顶馏份为一线基础油气体,经冷凝回收后温度约40℃,通过塔顶油储罐接收,得到一线基础油;控制减压精馏塔的温度约为250~270℃,真空度约30mmhg的状况下,将所需要的液态油高位流入二线接收罐,高温差流入第一精制汽提罐;控制减压精馏塔的温度约为290~310℃,真空度约30mmhg的状况下,将所需要的液态油高位流入三线接收罐,高温差流入第二精制汽提罐;余下的重质组份的残液为塔底油,回流至刮板蒸发器,靠近底部的基础油要循环回流至精馏塔的中上部,进行二次蒸发,不合格油品则进入二段蒸发器进行再次蒸发处理;

27.g,采用白土对二线接收罐、三线接收罐内的二线基础油、三线基础油进行精制处理,第一、第二精制汽提罐自带搅拌装置,加入白土混合脱色,然后直接通入0.3mpa饱和蒸汽进行汽提,去除基础油中的杂质,然后经过立式自动过滤机,过滤后的基础油即为成品(二线基础油、三线基础油),经降温后进入成品罐。第一、第二精制汽提罐产生的废气,采用真空冷凝回收后不凝气去火炬,过滤产生的白土渣进配套焚烧系统焚烧处理,产生的水油到油水静置分离罐进行处理。

28.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。