1.本发明涉及冶金技术,具体涉及一种基于湿法除尘的高炉煤气脱硫系统及方法。

背景技术:

2.我国钢铁行业能耗约占工业总能耗23%,占全国总能16%,污染物排放约占全国排放总量17%,是国家重点推动节能减排的重点行业。2019年,国家对钢铁行业超低排放指标提出了更高的要求,具体来看,烧结机机头、球团焙烧烟气颗粒物、二氧化硫、氮氧化物排放浓度小时均值分别不高于10毫克/立方米、35毫克/立方米、50毫克/立方米;其他主要污染源颗粒物、二氧化硫、氮氧化物排放浓度小时均值原则上分别不高于10毫克/立方米、50毫克/立方米、200毫克/立方米,达到超低排放的钢铁企业每月至少95%以上时段小时均值排放浓度满足上述指标。

3.高炉在长流程钢铁生产工艺中具有重要的地位,生产每吨铁水副产1600立方米~2000立方米的高炉煤气,热值700大卡/立方米~800大卡/立方米,煤气中含有一氧化碳、二氧化碳、氮气、氢气等组分,同时伴有尘、硫等污染物。

4.高炉煤气中的硫可分为有机硫和无机硫这两大类。有机硫主要成分有:羰基硫(cos)、二硫化碳(cs2)、甲硫醇(ch4s)、乙硫醇(c2h6s)、噻吩(c4h4s)等;无机硫主要成分有:硫化氢(h2s)、二氧化硫(so2)等。其它有机硫对于cos来说要低得多,如cs2约低于cos 2~3数量级含量,高炉煤气为还原气氛,无机硫so2含量极少。高炉煤气中以羰基硫(cos)为主的有机硫,占比约80%;以硫化氢(h2s)为主的无机硫,占比约20%。

5.高炉煤气中cos大致按下列模式生成并与h2s并存,如下式所示:

[0006][0007]

高炉煤气中被热风炉、烧结、加热炉、发电等工序利用后的二氧化硫排放浓度为100毫克/立方米~200毫克/立方米,有的生产厂排放的烟气中so2的含量甚至高达250mg/m3以上,远高于超低排放指标要求的35毫克/立方米、50毫克/立方米,给环境和人们的身体健康造成了严重威胁。

[0008]

为了解决这些问题,业内研究者们作出了许多努力,但大多集中在如何进行有效脱硫的工艺上。传统酸碱中和的脱硫工艺无法高效去除,同时会增加后续热风炉、烧结机、球团炉、加热炉、锅炉发电等高炉煤气用户的环保投资。

[0009]

较为成熟的方法是在trt装置后设置湿法洗涤装置进行酸性气体的脱除,该种方法又称为前端脱硫,可以有效的脱除高炉煤气中的酸性气体h2s、so2、so3等酸性气体,但无法脱除高炉煤气中的cos,因此必需先将高炉煤气中cos水解转化为h2s(反应式2),再采用常规湿式氧化脱硫对h2s进行脱除,水解反应公式如下所示:

[0010]

cos+h2o=h2s+co2+35.53kj/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

[0011]

干法布袋除尘后的煤气通过水解转化,需要大量催化剂,同时对水和煤气体积比有要求,因高炉煤气发生量大且连续,工艺耗水量很大,能耗很高。

[0012]

另一种方法是在后续热风炉等高炉煤气用户的烟气中脱硫,该种方法又称为末端脱硫,但因为燃烧后烟气的体积增加数倍,而且温度高、压力低,导致烟气脱硫存在设备庞大、耗水量大、循环水需单独处理、脱除成本较高、产生二次污染等不足,同时高炉煤气使用点分散,末端脱硫需要针对每个用气点都建设脱硫装置,投资很大。

[0013]

目前,国内还没有一座真正意义的高炉煤气除硫装置在运营使用。传统的煤气除硫设备主要是针对焦炉煤气、人工煤气的脱硫处理,例如人们使用的再生塔脱硫设备。由于炼铁高炉在生产过程中,煤气产量及煤气压力波动大,如一座4000m3的高炉正常炉顶煤气发生量为650000m3/h,连续生产24h,一天需要处理的煤气量就高达1560万立方米,再生塔一般的工作负荷在60%~110%,故,如果使用再生塔对高炉煤气进行脱硫处理将导致再生塔出现淹塔(负荷低于60%),或范液(负荷高于110%)现象,再生塔无法正常工作,因此,再生塔不适合高炉煤气脱硫。

[0014]

因此基于高炉现有工艺设备,开发一种高炉煤气脱硫的方法,对实现高炉煤气达标排放,降低高炉煤气用户后置脱硫投资和运行成本十分具有意义。

技术实现要素:

[0015]

本发明的目的在于,针对现有技术的不足,提供一种耗水量小、能耗低的基于湿法除尘的高炉煤气脱硫系统及方法。

[0016]

本发明采用的技术方案为:一种基于湿法除尘的高炉煤气脱硫系统,包括旋风除尘器、湿法除尘器、旋流板脱水器、trt、洗净塔和水解反应器,所述旋风除尘器的入库与高炉煤气供应管道连通,旋风除尘器的出口通过管道与湿法除尘器的入口连通;所述湿法除尘器的第一出口通过管道与旋流板脱水器的第一入口连通,旋流板脱水器的出口通过管道与trt的进气口连通,trt的出气口通过管道与洗净塔的入口连通,洗净塔的出口与净煤气供应管路连通;水解反应器的入口通过管道与湿法除尘器的第二出口连通,水解反应器的出口通过管道与旋流板脱水器的第二入口连通。

[0017]

按上述方案,所述高炉煤气脱硫系统还包括干法除尘器,所述干法除尘器的入口通过管道与旋风除尘器的出口连通,干法除尘器的出口通过管道与trt的入口连通。

[0018]

按上述方案,所述湿法除尘器采用比肖夫除尘器。

[0019]

按上述方案,比肖夫除尘器入口与出口的煤气差压≥0.035mpa,比肖夫除尘器出口煤气含尘量≤5mg/m3。

[0020]

按上述方案,比肖夫除尘器内的给水量与高炉煤气量水气体积比为0.00138~0.00259;比肖夫除尘器出来后的含水煤气每小时流量与水解反应器中催化剂的体积比为870~1500。

[0021]

按上述方案,所述水解反应器的催化剂为氧化铝基催化剂或氧化钛基催化剂。

[0022]

按上述方案,所述水解反应器的气体入口和出口均分别设有流量调节装置、压力调节装置和温控装置,水解反应器的气体入口和出口的煤气差压为0.030mpa~0.050mpa。

[0023]

按上述方案,水解反应器的出口煤气温度≥65℃,以满足trt发电气体温度要求。

[0024]

按上述方案,所述干法除尘器采用布袋除尘器;trt采用干湿两用余压回收透平发

电系统;所述洗净塔中的喷淋液为20%浓度的naoh溶液。

[0025]

如图2所示,本发明还提供了一种基于如上所述高炉煤气脱硫系统的脱硫方法,该方法为:

[0026]

工况1、当高炉顶温为100℃~300℃且烟气so2含量达标时,高炉煤气处理采用路径1,路径1具体为:高炉煤气经管道依次通过旋风除尘器、干法除尘器、trt、洗净塔处理后进入净煤气管道;

[0027]

工况2、当高炉顶温为60℃~100℃且烟气so2含量达标时,高炉煤气处理采用路径2,路径2具体为:包括以下步骤:高炉煤气经管道依次通过旋风除尘、湿法除尘器、旋流板脱水器、trt、洗净塔处理后进入净煤气管道;

[0028]

工况3、当高炉顶温为60℃~300℃且烟气so2含量未达标时,高炉煤气处理采用路径3,路径3具体为:高炉煤气经管道依次通过旋风除尘、湿法除尘器、水解反应器、旋流板脱水器、trt、洗净塔后进入净煤气管道。

[0029]

本发明的有益效果为:

[0030]

1、本发明基于高炉现有设备增设水解反应器,提供高炉煤气处理路径三,工艺上不改变原有湿法除尘器中的喷淋系统,仅需对湿法除尘系统中的喷水量进一步控制,就可实现高炉煤气和水汽的混合,再按照合适的体积空速进入水解反应器,水解反应无须额外加水,在催化剂的作用下,完成羰基硫转化为硫化氢的过程,最后硫化氢经过净化塔时被碱液吸收,得到净化煤气。与现有技术相比,本发明所述技术方案可大大减少水解反应耗水量,且运行能耗低,尤其是在高炉煤气量大且持续产生的情况下,优势更加明显。

[0031]

2、本发明提供的三种高炉煤气处理路径,可根据不同工况进行切换,灵活性高:当高炉入炉硫负荷不高,高炉煤气燃烧后的烟气满足环保要求,如工况一、工况三,高炉煤气不经过水解反应器,降低了能耗,减少了高炉煤气压力损失,提高了trt发电效率,提高了炼铁经济效益。

附图说明

[0032]

图1为本发明的结构示意图。

[0033]

图2为本发明中三种路径示意图。

具体实施方式

[0034]

为了更好地理解本发明,下面结合附图和具体实施例对本发明作进一步地描述。

[0035]

如图1所示的一种基于湿法除尘的高炉煤气脱硫系统,包括旋风除尘器、湿法除尘器、旋流板脱水器、trt(也即高炉煤气余压透平发电装置)和洗净塔,所述旋风除尘器的入库与高炉煤气供应管道连通,旋风除尘器的出口通过管道与湿法除尘器的入口连通;所述湿法除尘器的第一出口通过管道与旋流板脱水器的第一入口连通,旋流板脱水器的出口通过管道与trt的进气口连通,trt的出气口通过管道与洗净塔的入口连通,洗净塔的出口与净煤气供应管路连通;水解反应器的入口通过管道与湿法除尘器的第二出口连通,水解反应器的出口通过管道与旋流板脱水器的第二入口连通。

[0036]

优选地,所述高炉煤气脱硫系统还包括干法除尘器,所述干法除尘器的入口通过管道与旋风除尘器的出口连通,干法除尘器的出口通过管道与trt的入口连通。

[0037]

本发明中,所述湿法除尘器采用比肖夫(bitchoff)除尘器,比肖夫除尘器入口与出口的煤气差压≥0.035mpa,比肖夫除尘器出口煤气含尘量≤5mg/m3,以保护水解反应催化剂的活性。

[0038]

优选地,比肖夫除尘器内的给水量与高炉煤气量水气体积比为0.00138~0.00259,目的是形成适合后续水解反应的条件;比肖夫除尘器出来后的含水煤气每小时流量与水解反应器中催化剂的体积比为870~1500。

[0039]

本发明中,所述水解反应器的催化剂为氧化铝基催化剂或氧化钛基催化剂,具体地,可采用c53

‑2‑

01型或g

‑

41p型催化剂。

[0040]

本发明中,所述水解反应器的气体入口和出口均分别设有流量调节装置、压力调节装置和温控装置,水解反应器的气体入口和出口的煤气差压为0.030mpa~0.050mpa,在保证煤气流速的同时减少煤气经过水解反应器的压力损失,提高后续trt发电效率;水解反应器的出口煤气温度≥65℃,以满足trt发电气体温度要求。

[0041]

本发明中,所述干法除尘器采用布袋除尘器。trt采用干湿两用余压回收透平发电系统。所述洗净塔中的喷淋液优选20%浓度的naoh溶液。

[0042]

一种基于如上所述高炉煤气脱硫系统的脱硫方法,该方法为:

[0043]

工况1、当高炉顶温为100℃~300℃且烟气so2含量达标时,高炉煤气处理采用路径1,路径1具体为:高炉煤气经管道依次通过旋风除尘器、干法除尘器、trt、洗净塔处理后进入净煤气管道;

[0044]

工况2、当高炉顶温为60℃~100℃且烟气so2含量达标时,高炉煤气处理采用路径2,路径2具体为:包括以下步骤:高炉煤气经管道依次通过旋风除尘、湿法除尘器、旋流板脱水器、trt、洗净塔处理后进入净煤气管道;

[0045]

工况3、当高炉顶温为60℃~300℃且烟气so2含量未达标时,高炉煤气处理采用路径3,路径3具体为:高炉煤气经管道依次通过旋风除尘、湿法除尘器、水解反应器、旋流板脱水器、trt、洗净塔后进入净煤气管道。

[0046]

本发明中,工况2中高炉顶温也即煤气温度优选为80℃~100℃;工况3中的高炉顶温也即煤气温度优选为80℃~300℃;以上3种路径可根据生产需要相互切换。

[0047]

本发明中,烟气so2含量达标是指达到国家超低排放要求,如使用高炉煤气的热风炉烟气so2≤50mg/m3。

[0048]

本发明法基于高炉现有工艺设备,增设了水解反应器,工艺上不改变原有湿法除尘器中的喷淋系统,仅需对湿法除尘系统工艺参数进行控制,然后按照合适的体积空速进入水解反应器,水解反应无须额外加水,在催化剂的作用下,完成羰基硫转化为硫化氢的过程,最后硫化氢经过净化塔时被碱液吸收,得到净化煤气。因高炉煤气量大且持续产生,本发明解决了工业应用中水解反应耗水量大、能耗高的难题。

[0049]

实施例1

[0050]

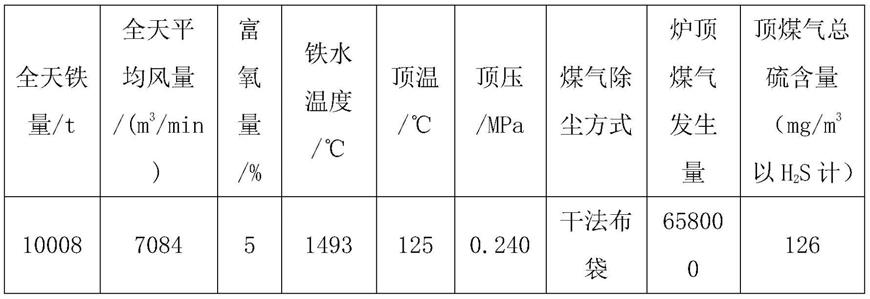

某炼铁厂8号高炉采用湿法比肖夫+干法布袋煤气除尘的方式,trt为干湿两用余压回收透平发电系统。2019年9月11日高炉生产数据见表1:

[0051]

表1 2019年9月11日8号高炉生产数据

[0052][0053]

该高炉1号热风炉的燃料全部为自产高炉煤气,对热风炉烟气s含量进行了测定,具体结果见表2。

[0054]

表2 2019年9月11日1号热风炉烟气中so2、no

x

含量

[0055]

空燃比so2含量/(mg/m3)no

x

含量/(mg/m3)co含量/ppm0.88125.115.33750

[0056]

以上参数属于工况3,高炉煤气处理方式由路径一调整为路径三净化高炉煤气,高炉顶煤气压为0.240mpa,比肖夫除尘器的出口煤气压力为0.205mpa,比肖夫除尘器的出口煤气含尘量3mg/m3,水解反应器的出口煤气压力为0.175mpa,水解反应器的出口煤气温度92℃,比肖夫除尘器内总喷水量为1000m3/h(与煤气量比值为0.00152),控制比肖夫除尘器出来后的含水煤气每小时流量与水解反应器中催化剂体积比为950,水解反应器中催化剂选用美国uci提供的c53

‑2‑

01型,洗净塔中喷淋液为20%浓度的naoh溶液。

[0057]

高炉煤气经以上流程处理后,应用于该高炉1号热风炉,测定结果见表3。

[0058]

表3煤气脱硫后1号热风炉烟气中so2、no

x

含量

[0059]

空燃比so2含量/(mg/m3)no

x

含量/(mg/m3)co含量/ppm0.8817.116.14706

[0060]

结果表明,本发明净化后的高炉煤气脱硫率为86.3%,能够满足高炉煤气硫含量超低排放的要求。

[0061]

实施例2

[0062]

某炼铁厂8号高炉采用湿法比肖夫+干法布袋煤气除尘的方式,trt为干湿两用余压回收透平发电系统。2020年11月7日高炉生产数据见表4。

[0063]

表4 2020年11月7日8号高炉生产数据

[0064][0065]

该高炉1号热风炉的燃料全部为自产高炉煤气,烟气s含量进行了测定,具体结果见表5。

[0066]

表5 2020年11月7日热风炉烟气中so2、no

x

含量

[0067]

空燃比so2含量/(mg/m3)no

x

含量/(mg/m3)co含量/ppm0.90108.513.66300

[0068]

以上参数属于工况4,煤气处理方式由路径二调整为路径三净化高炉煤气,高炉炉顶顶煤气压为0.245mpa,比肖夫除尘器的出口煤气压力为0.208mpa,比肖夫除尘器的出口煤气含尘量为2mg/m3,水解反应器的出口煤气压力为0.178mpa,水解反应器的出口煤气温度为72℃,比肖夫除尘器内总喷水量为1200m3/h(与煤气量比值为0.00201),控制比肖夫除尘器出来后的含水煤气每小时流量与水解反应器中催化剂体积比为1050,水解反应器中催化剂选用美国uci提供的g

‑

41p型,洗净塔中喷淋液为20%浓度的naoh溶液。

[0069]

高炉煤气经以上流程处理后,应用于该高炉1号热风炉,测定结果如下:

[0070]

表6煤气脱硫后1号热风炉烟气中so2、no

x

含量

[0071]

空燃比so2含量/(mg/m3)no

x

含量/(mg/m3)co含量/ppm0.909.515.75825

[0072]

结果表明,本发明净化后的高炉煤气脱硫率为91.2%,能够满足高炉煤气硫含量超低排放的要求。

[0073]

最后应说明的是,以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。