1.本发明属于破乳剂技术领域,具体的涉及一种复合型破乳剂及其制备工艺。

背景技术:

2.目前我国原油开采逐步进入中后期阶段,原油中沥青质和胶质含量增加,导致原油乳状液变得更加稳定,加上采油技术的不断开发和应用,加入了大量的表面活性剂,从而导致原油的组成变得极为复杂,油田采出的原油含水含盐量逐年增加,因而对油田和炼厂来讲就增加了原油脱水脱盐的任务。原油中含有以上杂质,会增加泵和管线负荷,引起金属表面腐蚀和结聚;而排放的水中含油也会造成环境污染和原油浪费。不论从保护环境角度,还是从经济角度,都需要对原油进行破乳脱水和污水除油。原油破乳的方法包括沉降法、加热法、电脱水和化学法等,其中,化学破乳法是油田使用最广泛的一种破乳方法,通过添加破乳剂改变乳状液体系的界面性质,使之由较稳定变为不稳定,从而达到破乳的目的。

3.能使乳化原油破乳脱水的化学剂叫原油破乳剂。破乳剂的性能是否良好,主要看它对原油乳状液的破坏程度如何,破乳剂的性质主要体现在四个方面:药剂的扩散吸附性、药剂的润湿成膜性、药剂的絮凝聚结性和固体的润湿性。而传统的聚醚型破乳剂能满足采出液中油包水型乳液的破乳要求,阳离子型反相破乳剂能较好的破除水包油型乳液,由此可知,现有的破乳剂均为针对特定原油在特定工艺条件下使用,不具有广谱性,适应性较差,破乳的综合效果差。

技术实现要素:

4.本发明的目的是:提供一种复合型破乳剂。该复合型破乳剂适用范围广,具有广谱性,综合破乳效果好;本发明同时提供了其制备工艺。

5.本发明所述的复合型破乳剂,以重量百分数计,由8

‑

16%的纳米二氧化硅改性聚醚破乳剂、32

‑

40%的甲苯二异氰酸酯改性聚醚破乳剂、5

‑

8%的三羟甲基丙烷聚氧丙烯聚氧乙烯醚、3

‑

4%的离子液体、0.5

‑

1.0%的磺化聚丙烯酰胺、28

‑

35%的二甘醇单丁基醚和10

‑

20%的水组成;所述的离子液体为1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的混合物。

6.优选的,本发明所述的复合型破乳剂,以重量百分数计,由10%的纳米二氧化硅改性聚醚破乳剂、36%的甲苯二异氰酸酯改性聚醚破乳剂、5%的三羟甲基丙烷聚氧丙烯聚氧乙烯醚、3%的离子液体、1.0%的磺化聚丙烯酰胺、30%的二甘醇单丁基醚和15%的水组成。

7.其中:所述的离子液体中1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的质量比为0.5

‑

0.7:1.5

‑

1.8。

8.离子液体中的溴代

‑1‑

辛基

‑3‑

甲基咪唑扩散速率快,平衡油水界面张力所需的时间短,复配1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐使用,1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐能够与环境中的芳环状结构形成共轭效应,从而提高主破乳剂的破乳效果。

9.磺化聚丙烯酰胺为絮凝剂。添加磺化聚丙烯酰胺后油水界面张力降低,通过吸附架桥作用使油珠絮凝,且聚集体的强度高,不易再次分散,配合破乳剂使用,促进快速破乳,提高破乳效果。

10.所述的纳米二氧化硅改性聚醚破乳剂的制备方法,包括以下步骤:(1)将双酚a酚醛树脂和季戊四醇的混合物、碱催化剂依次加入高压反应釜,搅拌升温至100

‑

110℃,抽真空并氮气置换,压力控制在

‑

0.15~

‑

0.1mpa,继续升温至125

‑

130℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.30

‑

0.32 mpa,反应一段时间,当压力降至

‑

0.15~

‑

0.1mpa时通入环氧乙烷,保持高压反应釜内压力为0.23

‑

0.26mpa,反应温度为115

‑

120℃,当压力降至

‑

0.15~

‑

0.1mpa时反应完毕,制备得到二嵌段聚醚;(2)将纳米二氧化硅粉体于100

‑

105℃干燥20

‑

24h,溶于n

‑

甲基吡咯烷酮

‑

kh550的混合溶液中超声分散40

‑

45分钟,然后于n2气氛反应4

‑

5小时,制备得到改性的纳米二氧化硅分散液,经离心分离,所得沉淀物于70

‑

75℃干燥50

‑

55小时,制备得到改性纳米二氧化硅粉体;(3)将步骤(1)制备得到的二嵌段聚醚配成50%的二甲苯溶液,待聚醚完全溶解后,向其中加入步骤(2)制备得到的改性纳米二氧化硅粉体,在45

‑

50℃下超声分散70

‑

75min,制备得到纳米二氧化硅改性聚醚破乳剂。

11.其中:步骤(1)中所述的双酚a酚醛树脂是以双酚a和甲醛为原料,以硫酸和硼酸组成的混合酸作为催化剂制备得到;其中:双酚a与甲醛的物质的量之比为1.2

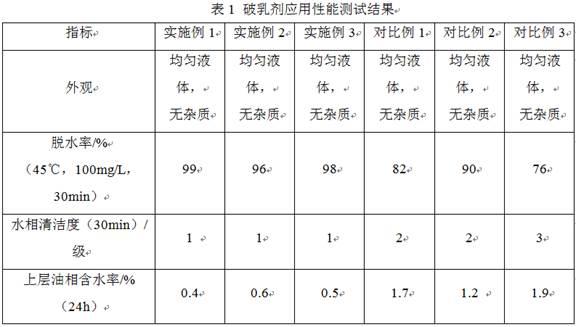

‑

1.5:1;催化剂的加入量为双酚a质量的2.0

‑

2.5%,硫酸与硼酸的质量比为1:1.5。

12.步骤(1)中以双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和为100%计,其中:双酚a酚醛树脂为2.0

‑

2.5%、季戊四醇0.3

‑

0.5%、环氧乙烷20

‑

25%、环氧丙烷72

‑

77%。

13.步骤(1)所述的碱催化剂为氢氧化钾或氢氧化钠中的一种或两种的混合物;加入碱催化剂的质量占双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷质量和的0.5

‑

0.6%。

14.步骤(2)中所述的n

‑

甲基吡咯烷酮与kh550的摩尔比为2.5

‑

3:1。

15.由于纳米二氧化硅粒径小,比表面积大、具有亲水性,因此容易团聚,在聚合物中不易分散,因此,采用n

‑

甲基吡咯烷酮

‑

kh550的混合溶液对纳米二氧化硅进行改性处理。

16.步骤(2)中所述的纳米二氧化硅粉体与n

‑

甲基吡咯烷酮

‑

kh550的混合溶液的质量比是25:1。

17.步骤(3)中所述的改性纳米二氧化硅粉体的质量占二嵌段聚醚质量的1.5

‑

1.8%。

18.所述的甲苯二异氰酸酯改性聚醚破乳剂的制备方法,包括以下步骤:(1)将双酚a酚醛树脂和季戊四醇的混合物、碱催化剂依次加入高压反应釜,搅拌升温至100

‑

110℃,抽真空并氮气置换,压力控制在

‑

0.15~

‑

0.1mpa,继续升温至125

‑

130℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.30

‑

0.32 mpa,反应一段时间,当压力降至

‑

0.15~

‑

0.1mpa时通入环氧乙烷,保持高压反应釜内压力为0.23

‑

0.26mpa,反应温度为115

‑

120℃,当压力降至

‑

0.15~

‑

0.1mpa时反应完毕,制备得到二嵌段聚醚;(2)然后通入环氧丙烷反应一段时间,保持高压反应釜内压力为0.30

‑

0.32 mpa,反应温度为125

‑

130℃,当压力降至

‑

0.15~

‑

0.1mpa时反应完毕,经后处理制备得到三嵌段聚醚;

(3)将步骤(2)制备得到的三嵌段聚醚溶于二甲苯中,搅拌加热使其溶解,然后滴加甲苯二异氰酸酯的二甲苯溶液,控制反应温度为78

‑

83℃,滴加完毕,于78

‑

83℃恒温反应50

‑

70min,最后过滤制备得到甲苯二异氰酸酯改性聚醚破乳剂。

19.其中:步骤(1)中所述的双酚a酚醛树脂是以双酚a和甲醛为原料,以硫酸和硼酸组成的混合酸作为催化剂制备得到;其中:双酚a与甲醛的物质的量之比为1.2

‑

1.5:1;催化剂的加入量为双酚a质量的2.0

‑

2.5%,硫酸与硼酸的质量比为1:1.5。

20.步骤(1)中以双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和为100%计,其中:双酚a酚醛树脂为2.0

‑

2.5%、季戊四醇0.3

‑

0.5%、环氧乙烷20

‑

25%、环氧丙烷72

‑

77%。

21.步骤(1)所述的碱催化剂为氢氧化钾或氢氧化钠中的一种或两种的混合物;加入碱催化剂的质量占双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和得0.5

‑

0.6%。

22.步骤(2)中加入环氧丙烷的质量与步骤(1)中加入环氧丙烷的质量比为2.2

‑

2.5:1。

23.步骤(3)中甲苯二异氰酸酯的质量为三嵌段聚醚质量的2.0

‑

2.3%。

24.本发明所述的复合型破乳剂的制备工艺,由以下步骤组成:(1)将纳米二氧化硅改性聚醚破乳剂、甲苯二异氰酸酯改性聚醚破乳剂、三羟甲基丙烷聚氧丙烯聚氧乙烯醚和水按照质量比混合均匀,得到第一混合溶液;(2)将离子液体和磺化聚丙烯酰胺溶于二甘醇单丁基醚溶液中,混合均匀,得到第二混合溶液;(3)将步骤(2)制备得到的第二混合溶液加入到步骤(1)制备得到的第一混合溶液中,搅拌均匀,制备得到复合型破乳剂。

25.其中:步骤(1)所述的混合温度为70

‑

75℃,混合时间为40

‑

45min。

26.步骤(2)所述的混合温度为50

‑

55℃,混合时间为30

‑

35min。

27.步骤(3)所述的混合温度为40

‑

45℃,混合时间为25

‑

30min。

28.本发明与现有技术相比,具有以下有益效果:(1)本发明所述的复合型破乳剂,以纳米二氧化硅改性聚醚破乳剂、甲苯二异氰酸酯改性聚醚破乳剂和三羟甲基丙烷聚氧丙烯聚氧乙烯醚三种破乳剂为主,添加离子液体和絮凝剂磺化聚丙烯酰胺为辅;离子液体降低界面膜强度,絮凝剂使油珠由分散状态变成聚结状态,而破乳剂使聚结状态的破乳剂形成完整的油相,从而实现油水分离。

29.(2)本发明所述的复合型破乳剂,添加离子液体,溴代

‑1‑

辛基

‑3‑

甲基咪唑能够快速的到达油水界面,降低油水界面的张力,1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐能够与芳环类物质形成共轭效应,降低界面膜的强度;三种破乳剂的分子量以及结构差异大,纳米二氧化硅改性聚醚破乳剂和甲苯二异氰酸酯改性聚醚破乳剂均含有芳环结构,具有很好的渗透性,能够快速达到油水界面,对芳环类物质进行替换,由于经过改性处理,因此,自身比表面积大,能够使油水界面膜快速破裂,从而实现破乳。

30.(3)本发明所述的复合型破乳剂的制备工艺,工艺简单,操作条件温和,易于实现产业化推广生产,制备得到的复合型破乳剂适用范围广,具有广谱性,综合破乳效果好,添加破乳剂后油水分离速率快,时间短、运行平稳。

具体实施方式

31.以下结合实施例对本发明作进一步描述。

32.实施例1本实施例1所述的复合型破乳剂,以重量百分数计,由10%的纳米二氧化硅改性聚醚破乳剂、36%的甲苯二异氰酸酯改性聚醚破乳剂、5%的三羟甲基丙烷聚氧丙烯聚氧乙烯醚、3%的离子液体、1.0%的磺化聚丙烯酰胺、30%的二甘醇单丁基醚和15%的水组成;所述的离子液体为1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的混合物。

33.其中:所述的离子液体中1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的质量比为0.5:1.8。

34.离子液体中的溴代

‑1‑

辛基

‑3‑

甲基咪唑扩散速率快,平衡油水界面张力所需的时间短,复配1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐使用,1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐能够与环境中的芳环状结构形成共轭效应,从而提高破乳剂的破乳效果。

35.磺化聚丙烯酰胺为絮凝剂。添加磺化聚丙烯酰胺后油水界面张力降低,通过吸附架桥作用使油珠絮凝,且聚集体的强度高,不易再次分散,配合破乳剂使用,促进快速破乳,提高破乳效果。

36.所述的纳米二氧化硅改性聚醚破乳剂的制备方法,包括以下步骤:(1)将双酚a酚醛树脂和季戊四醇的混合物、碱催化剂依次加入高压反应釜,搅拌升温至110℃,抽真空并氮气置换,压力控制在

‑

0.15mpa,继续升温至130℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.32 mpa,反应一段时间,当压力降至

‑

0.15mpa时通入环氧乙烷,保持高压反应釜内压力为0.25mpa,反应温度为120℃,当压力降至

‑

0.15mpa时反应完毕,制备得到二嵌段聚醚;(2)将纳米二氧化硅粉体于100℃干燥22h,溶于n

‑

甲基吡咯烷酮

‑

kh550的混合溶液中超声分散40分钟,然后于n2气氛反应4.5小时,制备得到改性的纳米二氧化硅分散液,经离心分离,所得沉淀物于70℃干燥52小时,制备得到改性纳米二氧化硅粉体;(3)将步骤(1)制备得到的二嵌段聚醚配成50%的二甲苯溶液,待聚醚完全溶解后,向其中加入步骤(2)制备得到的改性纳米二氧化硅粉体,在45℃下超声分散75min,制备得到纳米二氧化硅改性聚醚破乳剂。

37.其中:步骤(1)中所述的双酚a酚醛树脂是以双酚a和甲醛为原料,以硫酸和硼酸组成的混合酸作为催化剂制备得到;其中:双酚a与甲醛的物质的量之比为1.4:1;催化剂的加入量为双酚a质量的2.2%,硫酸与硼酸的质量比为1:1.5。

38.步骤(1)中以双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和为100%计,其中:双酚a酚醛树脂为2.0%、季戊四醇0.4%、环氧乙烷22%、环氧丙烷75.6%。

39.步骤(1)所述的碱催化剂为氢氧化钾;加入碱催化剂的质量占双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷质量和的0.5%。

40.步骤(2)中所述的n

‑

甲基吡咯烷酮与kh550的摩尔比为2.5:1。

41.由于纳米二氧化硅粒径小,比表面积大、具有亲水性,因此容易团聚,在聚合物中不易分散,因此,采用n

‑

甲基吡咯烷酮

‑

kh550的混合溶液对纳米二氧化硅进行改性处理。

42.步骤(2)中所述的纳米二氧化硅粉体与n

‑

甲基吡咯烷酮

‑

kh550的混合溶液的质量比是25:1。

43.步骤(3)中所述的改性纳米二氧化硅粉体的质量占二嵌段聚醚质量的1.7%。

44.所述的甲苯二异氰酸酯改性聚醚破乳剂的制备方法,包括以下步骤:(1)将双酚a酚醛树脂和季戊四醇的混合物、碱催化剂依次加入高压反应釜,搅拌升温至110℃,抽真空并氮气置换,压力控制在

‑

0.15mpa,继续升温至130℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.32 mpa,反应一段时间,当压力降至

‑

0.15mpa时通入环氧乙烷,保持高压反应釜内压力为0.25mpa,反应温度为120℃,当压力降至

‑

0.15mpa时反应完毕,制备得到二嵌段聚醚;(2)然后通入环氧丙烷反应一段时间,保持高压反应釜内压力为0.32 mpa,反应温度为130℃,当压力降至

‑

0.15mpa时反应完毕,经后处理制备得到三嵌段聚醚;(3)将步骤(2)制备得到的三嵌段聚醚溶于二甲苯中,搅拌加热使其溶解,然后滴加甲苯二异氰酸酯的二甲苯溶液,控制反应温度为80℃,滴加完毕,于80℃恒温反应60min,最后过滤制备得到甲苯二异氰酸酯改性聚醚破乳剂。

45.其中:步骤(1)中所述的双酚a酚醛树脂是以双酚a和甲醛为原料,以硫酸和硼酸组成的混合酸作为催化剂制备得到;其中:双酚a与甲醛的物质的量之比为1.4:1;催化剂的加入量为双酚a质量的2.2%,硫酸与硼酸的质量比为1:1.5。

46.步骤(1)中以双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和为100%计,其中:双酚a酚醛树脂为2.0%、季戊四醇0.4%、环氧乙烷22%、环氧丙烷75.6%。

47.步骤(1)所述的碱催化剂为氢氧化钾;加入的碱催化剂的质量占双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和得0.5%。

48.步骤(2)中加入环氧丙烷的质量与步骤(1)中加入环氧丙烷的质量比为2.4:1。

49.步骤(3)中甲苯二异氰酸酯的质量为三嵌段聚醚质量的2.3%。

50.本实施例1所述的复合型破乳剂的制备工艺,由以下步骤组成:(1)将纳米二氧化硅改性聚醚破乳剂、甲苯二异氰酸酯改性聚醚破乳剂、三羟甲基丙烷聚氧丙烯聚氧乙烯醚和水按照质量比混合均匀,得到第一混合溶液;(2)将离子液体和磺化聚丙烯酰胺溶于二甘醇单丁基醚溶液中,混合均匀,得到第二混合溶液;(3)将步骤(2)制备得到的第二混合溶液加入到步骤(1)制备得到的第一混合溶液中,搅拌均匀,制备得到复合型破乳剂。

51.其中:步骤(1)所述的混合温度为73℃,混合时间为45min。

52.步骤(2)所述的混合温度为52℃,混合时间为32min。

53.步骤(3)所述的混合温度为43℃,混合时间为27min。

54.实施例2本实施例2所述的复合型破乳剂,以重量百分数计,由8%的纳米二氧化硅改性聚醚破乳剂、32%的甲苯二异氰酸酯改性聚醚破乳剂、8%的三羟甲基丙烷聚氧丙烯聚氧乙烯醚、3.5%的离子液体、0.5%的磺化聚丙烯酰胺、28%的二甘醇单丁基醚和20%的水组成;所述的离

子液体为1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的混合物。

55.其中:所述的离子液体中1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的质量比为0.6:1.5。

56.离子液体中的溴代

‑1‑

辛基

‑3‑

甲基咪唑扩散速率快,平衡油水界面张力所需的时间短,复配1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐使用,1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐能够与环境中的芳环状结构形成共轭效应,从而提高破乳剂的破乳效果。

57.磺化聚丙烯酰胺为絮凝剂。添加磺化聚丙烯酰胺后油水界面张力降低,通过吸附架桥作用使油珠絮凝,且聚集体的强度高,不易再次分散,配合破乳剂使用,促进快速破乳,提高破乳效果。

58.所述的纳米二氧化硅改性聚醚破乳剂的制备方法,包括以下步骤:(1)将双酚a酚醛树脂和季戊四醇的混合物、碱催化剂依次加入高压反应釜,搅拌升温至100℃,抽真空并氮气置换,压力控制在

‑

0.1mpa,继续升温至125℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.30mpa,反应一段时间,当压力降至

‑

0.1mpa时通入环氧乙烷,保持高压反应釜内压力为0.23mpa,反应温度为115℃,当压力降至

‑

0.1mpa时反应完毕,制备得到二嵌段聚醚;(2)将纳米二氧化硅粉体于100℃干燥22h,溶于n

‑

甲基吡咯烷酮

‑

kh550的混合溶液中超声分散40分钟,然后于n2气氛反应5小时,制备得到改性的纳米二氧化硅分散液,经离心分离,所得沉淀物于75℃干燥50小时,制备得到改性纳米二氧化硅粉体;(3)将步骤(1)制备得到的二嵌段聚醚配成50%的二甲苯溶液,待聚醚完全溶解后,向其中加入步骤(2)制备得到的改性纳米二氧化硅粉体,在50℃下超声分散70min,制备得到纳米二氧化硅改性聚醚破乳剂。

59.其中:步骤(1)中所述的双酚a酚醛树脂是以双酚a和甲醛为原料,以硫酸和硼酸组成的混合酸作为催化剂制备得到;其中:双酚a与甲醛的物质的量之比为1.2:1;催化剂的加入量为双酚a质量的2.0%,硫酸与硼酸的质量比为1:1.5。

60.步骤(1)中以双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和为100%计,其中:双酚a酚醛树脂为2.2%、季戊四醇0.3%、环氧乙烷21%、环氧丙烷76.5%。

61.步骤(1)所述的碱催化剂为氢氧化钾;加入碱催化剂的质量占双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷质量和的0.6%。

62.步骤(2)中所述的n

‑

甲基吡咯烷酮与kh550的摩尔比为3:1。

63.由于纳米二氧化硅粒径小,比表面积大、具有亲水性,因此容易团聚,在聚合物中不易分散,因此,采用n

‑

甲基吡咯烷酮

‑

kh550的混合溶液对纳米二氧化硅进行改性处理。

64.步骤(2)中所述的纳米二氧化硅粉体与n

‑

甲基吡咯烷酮

‑

kh550的混合溶液的质量比是25:1。

65.步骤(3)中所述的改性纳米二氧化硅粉体的质量占二嵌段聚醚质量的1.5%。

66.所述的甲苯二异氰酸酯改性聚醚破乳剂的制备方法,包括以下步骤:(1)将双酚a酚醛树脂和季戊四醇的混合物、碱催化剂依次加入高压反应釜,搅拌升温至100℃,抽真空并氮气置换,压力控制在

‑

0.1mpa,继续升温至125℃,通入环氧丙烷进

行反应,保持高压反应釜内压力为0.30mpa,反应一段时间,当压力降至

‑

0.1mpa时通入环氧乙烷,保持高压反应釜内压力为0.23mpa,反应温度为115℃,当压力降至

‑

0.1mpa时反应完毕,制备得到二嵌段聚醚;(2)然后通入环氧丙烷反应一段时间,保持高压反应釜内压力为0.30mpa,反应温度为125℃,当压力降至

‑

0.1mpa时反应完毕,经后处理制备得到三嵌段聚醚;(3)将步骤(2)制备得到的三嵌段聚醚溶于二甲苯中,搅拌加热使其溶解,然后滴加甲苯二异氰酸酯的二甲苯溶液,控制反应温度为78℃,滴加完毕,于78℃恒温反应70min,最后过滤制备得到甲苯二异氰酸酯改性聚醚破乳剂。

67.其中:步骤(1)中所述的双酚a酚醛树脂是以双酚a和甲醛为原料,以硫酸和硼酸组成的混合酸作为催化剂制备得到;其中:双酚a与甲醛的物质的量之比为1.2:1;催化剂的加入量为双酚a质量的2.0%,硫酸与硼酸的质量比为1:1.5。

68.步骤(1)中以双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和为100%计,其中:双酚a酚醛树脂为2.2%、季戊四醇0.3%、环氧乙烷21%、环氧丙烷76.5%。

69.步骤(1)所述的碱催化剂为氢氧化钾;加入的碱催化剂的质量占双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和得0.6%。

70.步骤(2)中加入环氧丙烷的质量与步骤(1)中加入环氧丙烷的质量比为2.2:1。

71.步骤(3)中甲苯二异氰酸酯的质量为三嵌段聚醚质量的2.0%。

72.本实施例2所述的复合型破乳剂的制备工艺,由以下步骤组成:(1)将纳米二氧化硅改性聚醚破乳剂、甲苯二异氰酸酯改性聚醚破乳剂、三羟甲基丙烷聚氧丙烯聚氧乙烯醚和水按照质量比混合均匀,得到第一混合溶液;(2)将离子液体和磺化聚丙烯酰胺溶于二甘醇单丁基醚溶液中,混合均匀,得到第二混合溶液;(3)将步骤(2)制备得到的第二混合溶液加入到步骤(1)制备得到的第一混合溶液中,搅拌均匀,制备得到复合型破乳剂。

73.其中:步骤(1)所述的混合温度为70℃,混合时间为45min。

74.步骤(2)所述的混合温度为50℃,混合时间为35min。

75.步骤(3)所述的混合温度为45℃,混合时间为25min。

76.实施例3本实施例3所述的复合型破乳剂,以重量百分数计,由12%的纳米二氧化硅改性聚醚破乳剂、34%的甲苯二异氰酸酯改性聚醚破乳剂、5%的三羟甲基丙烷聚氧丙烯聚氧乙烯醚、3.5%的离子液体、0.5%的磺化聚丙烯酰胺、35%的二甘醇单丁基醚和10%的水组成;所述的离子液体为1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的混合物。

77.其中:所述的离子液体中1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的质量比为0.7:1.5。

78.离子液体中的溴代

‑1‑

辛基

‑3‑

甲基咪唑扩散速率快,平衡油水界面张力所需的时间短,复配1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐使用,1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐能够与环

境中的芳环状结构形成共轭效应,从而提高破乳剂的破乳效果。

79.磺化聚丙烯酰胺为絮凝剂。添加磺化聚丙烯酰胺后油水界面张力降低,通过吸附架桥作用使油珠絮凝,且聚集体的强度高,不易再次分散,配合破乳剂使用,促进快速破乳,提高破乳效果。

80.所述的纳米二氧化硅改性聚醚破乳剂的制备方法,包括以下步骤:(1)将双酚a酚醛树脂和季戊四醇的混合物、碱催化剂依次加入高压反应釜,搅拌升温至110℃,抽真空并氮气置换,压力控制在

‑

0.15mpa,继续升温至130℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.32 mpa,反应一段时间,当压力降至

‑

0.15mpa时通入环氧乙烷,保持高压反应釜内压力为0.25mpa,反应温度为120℃,当压力降至

‑

0.15mpa时反应完毕,制备得到二嵌段聚醚;(2)将纳米二氧化硅粉体于105℃干燥20h,溶于n

‑

甲基吡咯烷酮

‑

kh550的混合溶液中超声分散45分钟,然后于n2气氛反应5小时,制备得到改性的纳米二氧化硅分散液,经离心分离,所得沉淀物于75℃干燥50小时,制备得到改性纳米二氧化硅粉体;(3)将步骤(1)制备得到的二嵌段聚醚配成50%的二甲苯溶液,待聚醚完全溶解后,向其中加入步骤(2)制备得到的改性纳米二氧化硅粉体,在48℃下超声分散72min,制备得到纳米二氧化硅改性聚醚破乳剂。

81.其中:步骤(1)中所述的双酚a酚醛树脂是以双酚a和甲醛为原料,以硫酸和硼酸组成的混合酸作为催化剂制备得到;其中:双酚a与甲醛的物质的量之比为1.4:1;催化剂的加入量为双酚a质量的2.5%,硫酸与硼酸的质量比为1:1.5。

82.步骤(1)中以双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和为100%计,其中:双酚a酚醛树脂为2.5%、季戊四醇0.5%、环氧乙烷25%、环氧丙烷72%。

83.步骤(1)所述的碱催化剂为氢氧化钠;加入碱催化剂的质量占双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷质量和的0.6%。

84.步骤(2)中所述的n

‑

甲基吡咯烷酮与kh550的摩尔比为2.7:1。

85.由于纳米二氧化硅粒径小,比表面积大、具有亲水性,因此容易团聚,在聚合物中不易分散,因此,采用n

‑

甲基吡咯烷酮

‑

kh550的混合溶液对纳米二氧化硅进行改性处理。

86.步骤(2)中所述的纳米二氧化硅粉体与n

‑

甲基吡咯烷酮

‑

kh550的混合溶液的质量比是25:1。

87.步骤(3)中所述的改性纳米二氧化硅粉体的质量占二嵌段聚醚质量的1.8%。

88.所述的甲苯二异氰酸酯改性聚醚破乳剂的制备方法,包括以下步骤:(1)将双酚a酚醛树脂和季戊四醇的混合物、碱催化剂依次加入高压反应釜,搅拌升温至110℃,抽真空并氮气置换,压力控制在

‑

0.15mpa,继续升温至130℃,通入环氧丙烷进行反应,保持高压反应釜内压力为0.32 mpa,反应一段时间,当压力降至

‑

0.15mpa时通入环氧乙烷,保持高压反应釜内压力为0.25mpa,反应温度为120℃,当压力降至

‑

0.15mpa时反应完毕,制备得到二嵌段聚醚;(2)然后通入环氧丙烷反应一段时间,保持高压反应釜内压力为0.32 mpa,反应温度为130℃,当压力降至

‑

0.15mpa时反应完毕,经后处理制备得到三嵌段聚醚;(3)将步骤(2)制备得到的三嵌段聚醚溶于二甲苯中,搅拌加热使其溶解,然后滴

加甲苯二异氰酸酯的二甲苯溶液,控制反应温度为83℃,滴加完毕,于83℃恒温反应50min,最后过滤制备得到甲苯二异氰酸酯改性聚醚破乳剂。

89.其中:步骤(1)中所述的双酚a酚醛树脂是以双酚a和甲醛为原料,以硫酸和硼酸组成的混合酸作为催化剂制备得到;其中:双酚a与甲醛的物质的量之比为1.4:1;催化剂的加入量为双酚a质量的2.5%,硫酸与硼酸的质量比为1:1.5。

90.步骤(1)中以双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷的质量和为100%计,其中:双酚a酚醛树脂为2.5%、季戊四醇0.5%、环氧乙烷25%、环氧丙烷72%。

91.步骤(1)所述的碱催化剂为氢氧化钠;加入碱催化剂的质量占双酚a酚醛树脂、季戊四醇、环氧乙烷和环氧丙烷质量和的0.6%。

92.步骤(2)中加入环氧丙烷的质量与步骤(1)中加入环氧丙烷的质量比为2.5:1。

93.步骤(3)中甲苯二异氰酸酯的质量为三嵌段聚醚质量的2.2%。

94.本实施例3所述的复合型破乳剂的制备工艺,由以下步骤组成:(1)将纳米二氧化硅改性聚醚破乳剂、甲苯二异氰酸酯改性聚醚破乳剂、三羟甲基丙烷聚氧丙烯聚氧乙烯醚和水按照质量比混合均匀,得到第一混合溶液;(2)将离子液体和磺化聚丙烯酰胺溶于二甘醇单丁基醚溶液中,混合均匀,得到第二混合溶液;(3)将步骤(2)制备得到的第二混合溶液加入到步骤(1)制备得到的第一混合溶液中,搅拌均匀,制备得到复合型破乳剂。

95.其中:步骤(1)所述的混合温度为75℃,混合时间为40min。

96.步骤(2)所述的混合温度为55℃,混合时间为30min。

97.步骤(3)所述的混合温度为40℃,混合时间为28min。

98.对比例1本对比例1所述的复合型破乳剂的制备工艺与实施例1相同,唯一的不同点在于,本对比例1所述的复合型破乳剂,以重量百分数计,由10%的纳米二氧化硅改性聚醚破乳剂、36%的甲苯二异氰酸酯改性聚醚破乳剂、9%的三羟甲基丙烷聚氧丙烯聚氧乙烯醚、30%的二甘醇单丁基醚和15%的水组成;其中,纳米二氧化硅改性聚醚破乳剂与甲苯二异氰酸酯改性聚醚破乳剂的制备方法与实施例1相同。

99.对比例2本对比例2所述的复合型破乳剂的制备工艺以及原料组成与实施例1相同,唯一的不同点在于,本对比例2原料中采用的离子液体不同,离子液体为溴代

‑1‑

辛基

‑3‑

甲基咪唑。

100.对比例3本对比例3所述的复合型破乳剂的制备工艺与实施例1相同,唯一的不同点在于,本对比例3所述的复合型破乳剂,以重量百分数计,由46%的甲苯二异氰酸酯改性聚醚破乳剂、5%的三羟甲基丙烷聚氧丙烯聚氧乙烯醚、3%的离子液体、1.0%的磺化聚丙烯酰胺、30%的二甘醇单丁基醚和15%的水组成;所述的离子液体为1

‑

丁基

‑3‑

甲基咪唑六氟磷酸盐与溴代

‑1‑

辛基

‑3‑

甲基咪唑的混合物。

101.对实施例1

‑

3和对比例1

‑

3制备得到的破乳剂进行应用性能测试,结果如下表1所示:备注:1、脱水率的测定方法为:(1)原油乳状液使用前均应首先测试其体积含水率;(2)将准备好的原油乳状液倒入具塞量筒中至80ml刻度;(3)将原油乳状液放入比预定脱水温度低5℃的恒温水浴中,水浴液面应高于具塞量筒中原油乳状液液面,将恒温水浴升温至与站场实际运行温度一致,再恒温0.5h;(4)用移液管向具塞量筒中加入100mg/l配制的原油破乳剂溶液;(5)旋紧瓶盖后,将具塞量筒颠倒5次,缓慢松动瓶盖放气后,重新旋紧瓶盖,采用手工方式上下剧烈振荡100

±

10次,振幅应大于10 cm,充分混合均匀后,松动瓶盖,并重新将具塞量筒置于恒温水浴中静置沉降;(6)记录30 min脱出的水相量。

102.2、30分钟原油脱水率的计算:s= v/( v0×ꢀ

w

v

)

ꢀ×ꢀ

100%;式中:s —原油破乳剂脱水率,%;v —原油乳状液30min沉降后出水量,ml;v

0 —原油乳状液体积,ml;w

v —原油乳状液体积含水率。

103.3、水相清洁度:沉降30min时,观察脱出水相颜色,水相清洁度按照以下分级进行判定:1级:脱出水清,呈透明或乳白色;2级:脱出水较清,呈浅黄色;3级:脱出水较混浊,呈黄、棕色;4级:脱出水混浊,呈深棕或黑色。

104.4、上层油相含水率测定:24h后使用取液器插入脱水率测定完成后的具塞量筒上层油相中间位置,固定,将洗耳球插入硅胶管内,轻轻吸入约10ml原油,不能引起油水界面波动。将取液器慢慢移出具塞量筒,首先将石油醚加入离心管内至50%刻度处,然后将原油放入离心管内至100%刻度处,上下震荡,混合均匀,放入离心机内,离心机转速在2000r/min,离心时间10min,读取离心管内出水刻度值,原油含水率按照gb/t 8929进行测定。