1.本实用新型涉及电石法制聚氯乙烯中乙炔气制备领域,尤其是一种乙炔发生器可拆卸隔板。

背景技术:

2.氯碱行业生产pvc主要原料为电石,电石在乙炔发生器内与水反应生产乙炔气。乙炔发生器作为生产乙炔气的重要设备,在乙炔生产中起着至关重要的作用。乙炔发生器共有六层隔板,每层隔板上配有两个耙齿固定在发生器搅拌上,使发生器内电石逐层向下移动。行业内发生器隔板全部焊接在乙炔发生器内,发生器隔板在电石的不断摩擦下,发生器隔板经常出现孔洞,减少电石在隔板上停留时间短,影响电石的使用情况。这样就要求隔板必须保证完好无损,出现孔洞必须及时进行补焊,补焊是必须在发生器内进行动火作业,由于乙炔发生器是乙炔气的反应装置,在发生器内动火的危险性极大。工艺处理困难,稍有不慎,在作业时就可能发生着火爆炸。

技术实现要素:

3.为解决上述技术问题,本实用新型提出一种结构简单,便于拆卸更换的乙炔发生器可拆卸隔板。

4.本实用新型采用如下技术方案:

5.一种乙炔发生器可拆卸隔板,包括隔板本体,隔板本体套装在乙炔发生器的中心轴上,隔板本体包括隔板a和隔板b,隔板a与隔板b轴向间隔设置,隔板a和隔板b分别由若干个拼接单元拼接而成,隔板a和隔板b分别通过其底部的支撑骨架与乙炔发生器外壁连接。

6.与现有技术相比,本实用新型的有益效果是:

7.本实用新型的隔板为拼接而成,能够对损坏的拼接单元随时更换,无需在乙炔发生器内进行动火作业,避免危险情况的发生。

8.进一步的,本实用新型采用的优选方案是:

9.支撑骨架包括支撑骨架a和支撑骨架b,支撑骨架a和支撑骨架b分别为带有中心通孔的环形结构,支撑骨架a的外沿周向均匀设置有扇形缺口,相邻缺口之间的凸块作为连接端与乙炔发生器的外壁连接;支撑骨架b的外沿与乙炔发生器的外壁连接;拼接单元包括拼接单元a和拼接单元b,拼接单元a绕支撑骨架a的中心拼接形成隔板a,拼接单元b绕支撑骨架b的中心拼接形成隔板b。

10.隔板a的外沿与乙炔发生器内壁之间设置有空隙,隔板a的外沿对应缺口位置与连接端以及乙炔发生器内壁之间的空隙作为落料口a;隔板b的内圈与中心轴之间设置有空隙,隔板b的内圈与中心轴外壁之间的环形空隙作为落料口b。

11.支撑骨架a和支撑骨架b上分别沿各自径向设置有多圈减重孔,每圈减重孔绕各自所在支撑骨架的中心通孔均匀分布。

12.拼接单元a和拼接单元b分别为扇形结构,拼接单元a的内弧弧长和外弧弧长分别

小于拼接单元b的内弧弧长和外弧弧长。

13.每个拼接单元b的底部靠近支撑骨架b外圈的减重孔位置对称设置有固定板b,靠近支撑骨架b外圈减重孔的外弧位置设置有与固定板b对应的连接板b,且连接板b置于固定板b之间,且连接板b与固定板b通过连接件连接。

14.每个拼接单元a的底部对称设置有固定板a,且固定板a靠近拼接单元a外弧的一端设置,靠近支撑骨架a的外圈a位置设置有与固定板a对应的连接板a,连接板a置于两块固定板a之间,且固定板a与连接板a之间用过连接件连接。

15.拼接单元a和拼接单元b的底部对应各自所在支撑骨架的外圈减重孔的内弧位置分别设置有l形卡子。

16.每个拼接单元靠近其外弧的一端分别通过连接件与其所在的支撑骨架连接。

17.支撑骨架为耐磨材质。

附图说明

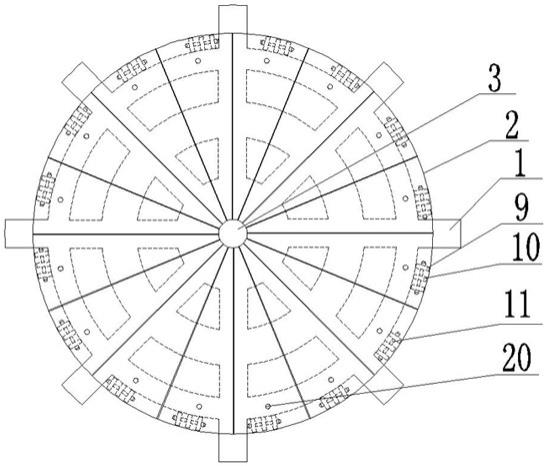

18.图1为本实用新型中隔板a的结构示意图;

19.图2为本实用新型中隔板b的结构示意图;

20.图3为拼接单元a在支撑骨架a上拼接的结构示意图;

21.图4为图3的a向示图;

22.图5为拼接单元a的结构示意图;

23.图6为拼接单元b在支撑骨架b上拼接的结构示意图;

24.图7为图6的b向视图;

25.图8为拼接单元b的结构示意图;

26.图9为隔板a安装在乙炔发生器上的结构示意图;

27.图10为隔板b安装在乙炔发生器上的结构示意图;

28.图中:支撑骨架a1;缺口101;连接端102;拼接单元a2;轴孔a3;拼接单元b4;轴孔b5;支撑骨架b6;减重孔7;中心通孔8;固定板a9;连接板a10;螺栓11;连接板b12;固定板b13;中心轴14;耙齿15;乙炔发生器内壁16;落料口a17;落料口b18;卡子19;隐形螺栓20。

具体实施方式

29.以下结合附图和具体实施例对本实用新型进一步说明。

30.一种乙炔发生器可拆卸隔板,包括隔板本体,隔板本体由隔板a和隔板b组成,隔板a和隔板b沿乙炔发生器中心轴轴向间隔布置,乙炔发生器的自上向下共设置六层隔板,偶数层为隔板a,奇数层为隔板b,即第一、三、五层分别为隔板b,第二、四、六层分别为隔板a。

31.隔板a底部的支撑骨架为支撑骨架a1,隔板b底部的支撑骨架为支撑骨架b6,支撑骨架a1和支撑骨架b6分别为带有中心通孔的环形结构,且支撑骨架a1和支撑骨架b6分别为耐磨材质。

32.支撑骨架a1的外沿周向均匀设置有8个扇形缺口101,相邻两个缺口101之间的凸块作为连接端102,支撑骨架a1上设置有两圈扇形减重孔7,其中靠近支撑骨架a1中心的减重孔7的内、外弧弧长分别小于远离支撑骨架a1中心的减重孔7的内、外弧弧长(靠近支撑骨架a1中心的一侧为内,远离支撑骨架a1中心的一侧为外),且每圈分别均匀设置有8个大小

相同的减重孔7。

33.支撑骨架a1套装在乙炔发生器的中心轴14上,使支撑骨架a1的中心轴线与中心轴14的轴线重合,将支撑骨架a1外圈上的连接端102与乙炔发生器的外壁固定连接。16个拼接单元a2沿支撑骨架a1的中心周向拼接形成环形的隔板a,每个拼接单元a2靠近外弧的一端的下表面分别通过隐形螺栓20与支撑骨架a1的外圈的上表面固定连接(拼接单元a2靠近支撑骨架a1中心的一侧为内弧,远离支撑骨架a1的一侧为外弧),以保证隔板a上表面的平整度。所有拼接单元a2的内弧拼接形成的圆孔作为轴孔a3(即隔板a中心孔作为轴孔a3),轴孔a3的孔径与中心轴14的轴径相同,满足中心轴14与轴孔a3贴合且中心轴14能够在轴孔a3内转动。隔板a的外沿对应缺口101的位置与连接端102以及乙炔发生器内壁16之间的空隙作为落料口a17。每个拼接单元a2的底部对称设置有两个固定板a9,固定板a9靠近拼接单元a2的外弧一端设置,支撑骨架a1的外圈对应固定板a9的位置设置有连接板a10,连接板a10置于两个固定板a9的中间,且固定板a9以及连接板a10之间通过螺栓11连接固定。

34.支撑骨架b6上设置有两圈减重孔7,其中靠近支撑骨架b6中心的减重孔7的内、外弧弧长分别小于远离支撑骨架b6中心的减重孔7的内、外弧弧长,且每圈分别均匀设置有8个大小相同的减重孔7。

35.支撑骨架b6套装在乙炔发生器的中心轴14上,使支撑骨架b6的中心轴线与中心轴14的轴线重合,将支撑骨架b6的外沿与乙炔发生器的外壁固定连接。16个拼接单元b4沿支撑骨架b6的中心拼接形成环形的隔板b,拼接单元b4的外弧一端与乙炔发生器内壁16贴合,拼接单元b4靠近外弧一端的下表面通过隐形螺栓20与支撑骨架b6的外圈的上表面固定连接,以保证隔板b上表面的平整度(拼接单元b4靠近支撑骨架b6中心的一侧为内弧,远离支撑骨架b6的一侧为外弧));拼接单元b4内弧的一端拼接形成圆孔作为轴孔b5(即隔板b中心孔作为轴孔b5),轴孔b5的孔径大于中心轴14的轴径,中心轴14置于轴孔b5的中心,轴孔b5的孔壁与中心轴14的外壁之间的环形间隙作为落料口b18。每个拼接单元b4的底部对称设置有两个固定板b13,固定板b13靠近支撑骨架b6最外圈减重孔7的外弧的一端,支撑骨架b6最外圈减重孔的外弧上对应固定板b13的位置设置有连接板b12,连接板b12置于两块轴孔b5中间,连接板b12与固定板b13之间通过螺栓11连接固定。

36.为了使拼接单元a2和拼接单元b4与各自所在支撑骨架更好的固定,拼接单元a2和拼接单元b4的底部分别对应各自所在支撑骨架上最外圈减重孔7的内弧位置设置有一个l形卡子19,拼接单元通过卡子19卡在支撑骨架上。

37.由于隔板a的落料方式为边缘落料,隔板b的落料方式为中心落料,因此拼接单元a2的内弧弧长和外弧弧长分别小于拼接单元b4的内弧弧长和外弧弧长。

38.本实施例在应用时,乙炔发生器的中心轴14上对应每层隔板的上方分别安装有两个耙齿15,两个耙齿15随中心轴14转动。例如耙齿15进行顺时针转动,耙齿15转动时刮动电石运动,使电石向中心轴方向移动,电石由第一层的隔板b的落料口b18下落至处于第二层的隔板a,然后由第二层的隔板a上方的耙齿15刮动电石,使得电石向隔板a的边沿移动,电石由第二层的隔板a的落料口a17下落至处于第三层的隔板b上,以此类推,使得电石在乙炔发生器内逐层下降。

39.本实用新型中通过隔板间隔设置,延长了电石在乙炔发生器内的反应时间。同时当隔板因电石摩擦出现孔洞时,可以直接卸下破损位置的拼接单元更换新的拼接单元,避

免了在乙炔发生器内动火补焊,降低了维修难度,提高了维修工作的安全系数。

40.以上仅为本实用新型的具体实施方式,但对本实用新型的保护并不局限于此,所有涉及本技术领域技术人员所能想到的对本技术方案技术特征提出的等效变化或替换,都包含在本实用新型的保护范围之内。