1.本实用新型涉及分离装置领域,特别涉及一种去除废润滑油中杂质的分离装置。

背景技术:

2.随着世界经济的发展,润滑油的应用日益广泛,全世界每年消耗的润滑油逐渐增大,我国作为世界第二大润滑油消费国,在世界能源日趋紧张的形势下废润滑油的回收和再生成为需迫切解决的问题,在废润滑油的再利用过程中,需要使用分离装置,由于一般废弃润滑油的回收利用的量比较大,导致分离装置的体积比较大,分离装置上设置有若干个连接管道,导致用户安装或者拆卸这些连接管道的时候,用户需要额外寻找垫脚的物品,使得用户自身的高度增高,从而使得安装拆卸连接管道的时候,不是很方便,且由于分离装置的体积比较大,用户需要移动的时候,不是很方便,采用传统的万向轮结构,进行移动的时候,当安装的时候,万向轮不能收纳,采用万向轮自动的刹车片进行固定时,不确定性比较大,刹车片比较容易被误碰,从而导致装置移动,导致安装出现问题。

技术实现要素:

3.本实用新型的主要目的在于提供一种去除废润滑油中杂质的分离装置,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种去除废润滑油中杂质的分离装置,包括底部安装板,所述底部安装板上设置有侧面支架,所述侧面支架之间设置有分离桶体,所述分离桶体上设置有若干个连接管道,所述底部安装板的侧面位置设置有侧面液压伸缩杆,所述侧面液压伸缩杆的上端位置设置有侧面连接体,所述侧面连接体与分离桶体固定安装,所述底部安装板上设置有底部支撑杆,所述底部支撑杆上设置有底部连接杆,所述底部连接杆上设置有底部转动套管,所述底部转动套管上设置有一号矩形连接架,所述一号矩形连接架的侧面位置设置有侧面转动杆,所述侧面转动杆上设置有侧面套管,所述侧面套管上设置有二号矩形连接架,所述底部安装板在位于底部支撑杆之间设置有若干个竖向挡体板,所述侧面支架的侧面设置有侧面支撑杆,所述侧面支撑杆的另一端设置有侧面竖向管体,所述侧面竖向管体内设置有上部螺杆,所述上部螺杆的下端设置有中部连接杆,所述中部连接杆的下端设置有上部活动板,所述中部连接杆的下方位置设置有底部活动柱,所述底部活动柱内设置有内置收纳槽,所述上部活动板活动安装在内置收纳槽内,所述底部活动柱的两侧位置设置有侧面固定体,所述底部活动柱和侧面固定体的底面位置设置有底部万向轮。

6.优选的,所述侧面支架的数量为两个,侧面支架通过焊接与底部安装板固定安装,所述底部支撑杆的数量同样为两个,所述底部支撑杆同样通过焊接与底部安装板固定安装。

7.优选的,所述一号矩形连接架通过焊接与底部转动套管固定安装,所述一号矩形连接架上设置有若干个横向连接杆,所述横向连接杆均通过焊接与一号矩形连接架固定安

装,所述侧面转动杆同样通过焊接与一号矩形连接架固定安装,所述侧面转动杆的另一端设置有侧面挡头,所述侧面套管和二号矩形连接架同样通过焊接固定安装。

8.优选的,所述竖向挡体板同样通过焊接与底部安装板固定安装,所述竖向挡体板的上端位置设置有横向挡体板,所述二号矩形连接架与竖向挡体板活动安装。

9.优选的,所述侧面支撑杆的数量为四个,所述侧面支撑杆之间设置有侧面连接杆,所述侧面支撑杆通过焊接与侧面支架固定安装,所述侧面连接杆同样通过焊接与侧面支撑杆固定安装。

10.优选的,所述上部螺杆的上端设置有若干个上部连接杆,所述上部连接杆的另一端设置有上部转动圈,所述上部连接杆与上部螺杆通过焊接安装,所述上部转动圈与上部连接杆通过焊接安装。

11.优选的,所述侧面竖向管体内的上部位置设置有上部螺孔,所述上部螺杆活动安装在上部螺孔内,所述侧面竖向管体内下部位置设置有下部活动孔,所述侧面竖向管体内在位于下部活动孔的两侧位置设置有侧面固定槽,所述底部活动柱活动安装在下部活动孔内,所述侧面固定体活动安装在侧面固定槽中,所述上部螺孔与下部活动孔相互连通。

12.优选的,所述底部活动柱的上端位置设置有上部通孔,所述上部通孔与内置收纳槽相互连通,所述上部螺杆活动安装在上部通孔内,所述内置收纳槽的底部位置设置有内置底板,所述内置收纳槽内在位于内置底板和上部活动板之间设置有内置弹簧。

13.优选的,所述上部螺杆的底面位置设置有上部轴承,所述中部连接杆的上端活动安装在上部轴承内。

14.与现有技术相比,本实用新型具有如下有益效果:通过设置一号矩形连接架和二号矩形连接架等结构,使得二号矩形连接架将一号矩形连接架支撑起来,形成一个类似梯子的结构,便于用户通过一号矩形连接架将自身的高度升高,从而安装拆卸连接管道更为方便;

15.通过设置的侧面竖向管体等结构,能够通过底部万向轮等结构,使得分离装置便于移动,且底部万向轮能够进行向上收纳,避免影响底部安装板的固定安装,防止用户误碰万向轮,导致装置移动安装出现问题,且能够活动调节底部万向轮的高度,从而移动时,能够活动调节高度,避免刮伤底部安装架;

16.通过设置的内置弹簧等结构,能够使得底部万向轮具有一定的减震效果,避免移动的过程中,分离装置震动过大,影响内部元件结构。

附图说明

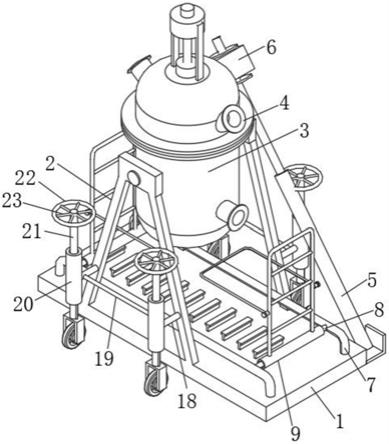

17.图1为本实用新型一种去除废润滑油中杂质的分离装置的整体结构示意图;

18.图2为本实用新型一种去除废润滑油中杂质的分离装置的一号矩形连接架的结构示意图;

19.图3为本实用新型一种去除废润滑油中杂质的分离装置的属性挡体板的结构示意图;

20.图4为本实用新型一种去除废润滑油中杂质的分离装置的侧面竖向管体的结构示意图;

21.图5为本实用新型一种去除废润滑油中杂质的分离装置的底部活动柱的结构示意

图;

22.图6为本实用新型一种去除废润滑油中杂质的分离装置的侧面竖向管体剖视结构示意图。

23.图中:1、底部安装板;2、侧面支架;3、分离桶体;4、连接管道;5、侧面液压伸缩杆;6、侧面连接体;7、底部支撑杆;8、底部连接杆;9、底部转动套管;10、一号矩形连接架;11、横向连接杆;12、侧面转动杆;13、侧面套管;14、侧面挡头;15、二号矩形连接架;16、竖向挡体板;17、横向挡体板;18、侧面支撑杆;19、侧面连接杆;20、侧面竖向管体;21、上部螺杆;22、上部转动圈;23、上部连接杆;24、底部活动柱;25、侧面固定体;26、底部万向轮;27、内置收纳槽;28、上部通孔;29、内置底板;30、内置弹簧;31、上部活动板;32、中部连接杆;33、上部轴承;34、上部螺孔;35、下部活动孔;36、侧面固定槽。

具体实施方式

24.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

25.如图1

‑

6所示,一种去除废润滑油中杂质的分离装置,包括底部安装板1,底部安装板1上设置有侧面支架2,侧面支架2之间设置有分离桶体3,分离桶体3上设置有若干个连接管道4,底部安装板1的侧面位置设置有侧面液压伸缩杆5,侧面液压伸缩杆5的上端位置设置有侧面连接体6,侧面连接体6与分离桶体3固定安装,底部安装板1上设置有底部支撑杆7,底部支撑杆7上设置有底部连接杆8,底部连接杆8上设置有底部转动套管9,底部转动套管9上设置有一号矩形连接架10,一号矩形连接架10的侧面位置设置有侧面转动杆12,侧面转动杆12上设置有侧面套管13,侧面套管13上设置有二号矩形连接架15,底部安装板1在位于底部支撑杆7之间设置有若干个竖向挡体板16,侧面支架2的侧面设置有侧面支撑杆18,侧面支撑杆18的另一端设置有侧面竖向管体20,侧面竖向管体20内设置有上部螺杆21,上部螺杆21的下端设置有中部连接杆32,中部连接杆32的下端设置有上部活动板31,中部连接杆32的下方位置设置有底部活动柱24,底部活动柱24内设置有内置收纳槽27,上部活动板31活动安装在内置收纳槽27内,底部活动柱24的两侧位置设置有侧面固定体25,底部活动柱24和侧面固定体25的底面位置设置有底部万向轮26。

26.在本实用新型中,为了便于固定安装侧面支架2和底部支撑杆7,侧面支架2的数量为两个,侧面支架2通过焊接与底部安装板1固定安装,底部支撑杆7的数量同样为两个,底部支撑杆7同样通过焊接与底部安装板1固定安装。

27.在本实用新型中,为了便于用户踩着横向连接杆11向上移动,使自身高度升高,一号矩形连接架10通过焊接与底部转动套管9固定安装,一号矩形连接架10上设置有若干个横向连接杆11,横向连接杆11均通过焊接与一号矩形连接架10固定安装,侧面转动杆12同样通过焊接与一号矩形连接架10固定安装,侧面转动杆12的另一端设置有侧面挡头14,侧面套管13和二号矩形连接架15同样通过焊接固定安装。

28.在本实用新型中,为了便于防止二号矩形连接架15脱离,竖向挡体板16同样通过焊接与底部安装板1固定安装,竖向挡体板16的上端位置设置有横向挡体板17,二号矩形连接架15与竖向挡体板16活动安装。

29.在本实用新型中,为了便于固定支撑侧面支撑杆18,侧面支撑杆18的数量为四个,

侧面支撑杆18之间设置有侧面连接杆19,侧面支撑杆18通过焊接与侧面支架2固定安装,侧面连接杆19同样通过焊接与侧面支撑杆18固定安装。

30.在本实用新型中,为了便于操作上部螺杆21,上部螺杆21的上端设置有若干个上部连接杆23,上部连接杆23的另一端设置有上部转动圈22,上部连接杆23与上部螺杆21通过焊接安装,上部转动圈22与上部连接杆23通过焊接安装。

31.在本实用新型中,为了便于活动安装上部螺杆21和底部活动柱24,侧面竖向管体20内的上部位置设置有上部螺孔34,上部螺杆21活动安装在上部螺孔34内,侧面竖向管体20内下部位置设置有下部活动孔35,侧面竖向管体20内在位于下部活动孔35的两侧位置设置有侧面固定槽36,底部活动柱24活动安装在下部活动孔35内,侧面固定体25活动安装在侧面固定槽36中,上部螺孔34与下部活动孔35相互连通。

32.在本实用新型中,为了便于对底部万向轮26进行减震,底部活动柱24的上端位置设置有上部通孔28,上部通孔28与内置收纳槽27相互连通,上部螺杆21活动安装在上部通孔28内,内置收纳槽27的底部位置设置有内置底板29,内置收纳槽27内在位于内置底板29和上部活动板31之间设置有内置弹簧30。

33.此外,上部螺杆21的底面位置设置有上部轴承33,中部连接杆32的上端活动安装在上部轴承33内,为了上部螺杆21转动不影响中部连接杆32转动。

34.需要说明的是,本实用新型为一种去除废润滑油中杂质的分离装置,当用户需要拆卸安装连接管道4的时候,将对应的位置的一号矩形连接架10拉开,使得一号矩形连接架10通过底部的底部转动套管9在底部连接杆8上进行转动,当转动至合适位置后,将二号矩形连接架15通过侧面套管13在侧面转动杆12上进行转动,将二号矩形连接架15卡住合适位置的竖向挡体板16前方位置,使得横向挡体板17卡住二号矩形连接架15,防止脱落,用于可以踩着一号矩形连接架10上的横向连接杆11,向上移动,从而使得自身的高度升高,从而便于安装和拆卸连接管道4,当用户需要移动装置时,将上部转动圈22进行转动,使得上部螺杆21进行转动,使得上部螺杆21在上部螺孔34内进行转动,使得上部螺杆21向下移动,使得下方的中部连接杆32向下移动,推动中部连接杆32下方的上部活动板31向下移动,使得内置弹簧30受到压缩,使得压缩的内置弹簧30推动内置底板29向下移动,使得底部活动柱24向下移动,使得底部活动柱24在下部活动孔35中向下移动,底部活动柱24侧面的侧面固定体25在侧面固定槽36中向下移动,当移动至合适位置后,停止转动上部转动圈22,从而通过底部活动柱24下方的底部万向轮26,使得装置进行移动,当需要收纳的时,反向转动上部转动圈22,使得上部螺杆21反向移动,从而使得中部连接杆32和上部活动板31均反向向上移动,使得上部活动板31拉动底部活动柱24向上移动,使得底部万向轮26向上移动,从而对底部万向轮26进行收纳,避免其影响底部安装板1的安装,当装置进行移动时,内置弹簧30受到底部万向轮26传递来的压力,开始压缩,在移动的过程中,遇到震动时,内置弹簧30进一步压缩部分,从而缓解震动,避免影响装置内部的元件结构。

35.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。