1.本发明涉及一种针状焦的生产工艺方法。

背景技术:

2.针状焦又称优质焦,主要作用电炉炼钢中的hp、uhp石墨电极、锂电池和特种碳素材料。针状焦的生焦机理中基本包括了下面的步骤:出生成长、相遇融合、增稠老化和定向固化。

3.在针状焦使用的基础原料中,使用最多的就是催化裂化油浆,通过对于这种油浆的预处理、加热处理后可以把蒸馏出来的馏分进行分段,并且对于中间段的馏分进行归集并且形成针状焦。

4.为了达到良好的质量控制,针状焦一般需要选取优良的油浆进行反应,并且选取的针状焦的分馏范围非常狭窄,对于工艺的要求也十分苛刻,然而如果完全按照这种标准进行执行,势必会造成成本的大幅度增加,这样就很难实现大批量的针状焦的生产。而对于普通的针状焦的工艺而言,其在形成的针状焦材料而言,一方面其成分中含有的金属杂质一般偏高,这样对于一些场合适用就受到了限制;再一方面,这种针状焦在一些场合的使用的时候需要形成粉末材料,这样才能够进行具体应用,这样需要再加一个工艺步骤,增加了企业生产成本。

技术实现要素:

5.为解决上述技术中存在的问题,本发明提供一种使用的针状焦的工艺步骤较为简便并且能够对于后期产品进行碾碎并去除杂质而保证质量的效果。

6.本发明提供的一种针状焦的生产工艺方法,其包括:s1:针状焦原料油浆的预处理步骤;s2:对于针状焦原料油浆进行加热处理,并且在负压条件下进行蒸馏,进而得到初始段油、中段油和重质段油,并且把中段油导入到针状焦成型罐内;s3:在所述针状焦成型罐内的中段油形成针状焦;s4:对于形成的针状焦进行后处理,针状焦在流动的情况下经过研磨结构,在研磨结构的作用下形成粉末状针状焦,同时添加吸附剂,吸附剂与粉末状针状焦以混合的方式向下游流动,同时向粉末状针状焦供应水流冲洗,以使得水流带走吸附的杂质。

7.上述方案的有益效果为:通过吸附剂的加入,其能够对于针状焦内的金属杂质或者其它类型的杂质进行去除,这样就对于针状焦进行了快速、批量化的后处理,使得其品质的得到了控制。并且,对于针状焦能够进行研磨处理,这样不仅能够更好地应用到后期的产品中省去了研磨步骤,并且在研磨步骤中通过吸附剂的加入而实现了去除杂质的目的,合二为一,提高了工作效率。

8.一个优选的方案是,针状焦原料油浆在预处理步骤中的预加热温度为200℃至250℃;并且在所述s2中的加热处理步骤中加热温度为330℃至350℃。通过预处理步骤使得材

料具有初步的温度,然后经过加热步骤后形成分馏,并且对于特定的馏分进行收集。

9.一个优选的方案是,所述吸附剂为壳聚糖吸附剂。经过反复的多项实验,应用这种水溶性的壳聚糖吸附剂能够起到非常好的金属杂质的吸附效果,并且这种吸附剂是水溶性的,后期与水混合后能够进行快速去除,简便高效。

10.一个优选的方案是,所述壳聚糖吸附剂为羧甲基化、羟乙基化、磺化产物改性的壳聚糖。经过这种方式改性之后的吸附剂的水溶性进一步提高,有利于后期去除这些吸附剂和金属杂质。

11.一个优选的方案是,针状焦加入到加料斗内,加料斗的下方设置研磨结构,研磨结构包括驱动电机、齿轮传动结构、旋转杆、底板和旋转球体,所述旋转球体可转动地设置在所述底板的槽孔内,所述底板位于所述加料斗下方的位置,所述旋转杆横向穿过所述底板而与所述旋转球体连接,所述旋转球体与槽孔的内壁之间形成间隙,所述间隙用于针状焦的下料;该生产工艺方法包括下面的步骤:通过所述驱动电机提供动力,所述齿轮传动结构把动力传送给旋转杆,所述旋转杆在转动的时候则带动多个位置的旋转球体进行转动,旋转球体进行转动的时候则在槽孔内进行连续转动,并且在这个过程中对于下降的针状焦进行研磨下行,以得到粉末状针状焦。

12.一个优选的方案是,在后处理步骤中,槽孔在竖直方向上形成细长通道结构,并且在竖直方向上的细长通道内形成多层的研磨结构,并且细长通常结构的宽度由上向下逐渐减小,并且研磨结构的旋转球体由上向下保持不变,从而使得间隙逐渐减小;该工艺方法的步骤中,针状焦进入到细长通道结构内,逐渐地下行移动,并且在这个过程中的通常直径逐渐缩小,并且依靠越来越紧凑缩窄的空间完成对于针状焦的研磨过程。

13.一个优选的方案是,所述研磨结构的下方位置具有缓冲槽体,所述缓冲槽体的顶部一侧具有喷淋管,所述缓冲槽体具有升降夹持上板和升降夹持下板,所述升降夹持下板上铺设有过滤网片;该生产工艺方法包括下面的步骤:研磨后的粉末状针状焦进入到缓冲槽体内,然后通过喷淋管喷洒水流以对于粉末材料进行浸泡,同时使得吸附剂进入到水中,然后通过夹持上板和夹持下板的夹持动作而捞取缓冲槽体内的粉末材料,并且水份和吸附剂过滤,夹持上板和夹持下板则移送至放置工位而把粉末材料进行下方归集。

附图说明

14.图1是针状焦的生产工艺方法的结构示意图。

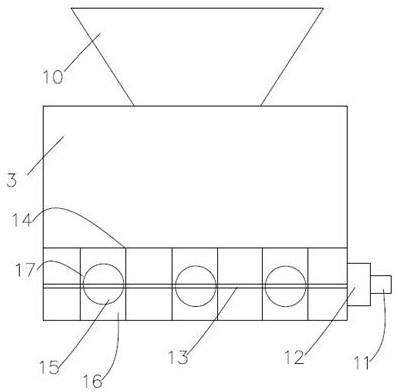

15.图2是针状焦的生产工艺方法的加料斗和研磨结构的结构示意图。

16.图3是针状焦的生产工艺方法的细长通道结构的结构示意图。

17.图4是针状焦的生产工艺方法的缓冲槽体的结构示意图。

具体实施方式

18.第一实施例:本发明提供的一种针状焦的生产工艺方法,其包括:s1:针状焦原料油浆的预处理步骤;s2:对于针状焦原料油浆进行加热处理,并且在负压条件下进行蒸馏,即通过图1中的罐体1进行负压蒸馏,进而得到初始段油、中段油和重质段油,并且把中段油导入到针

状焦成型罐2内;s3:在所述针状焦成型罐2内的中段油形成针状焦;s4:对于形成的针状焦进行后处理,针状焦在流动的情况下经过研磨结构3,在研磨结构3的作用下形成粉末状针状焦,同时添加吸附剂,吸附剂与粉末状针状焦以混合的方式向下游流动,同时向粉末状针状焦供应水流冲洗,以使得水流带走吸附的杂质。

19.针状焦原料油浆在预处理步骤中的预加热温度为200℃至250℃;并且在所述s2中的加热处理步骤中加热温度为330℃至350℃。所述吸附剂为壳聚糖吸附剂。所述壳聚糖吸附剂为羧甲基化、羟乙基化、磺化产物改性的壳聚糖。

20.通过吸附剂的加入,其能够对于针状焦内的金属杂质或者其它类型的杂质进行去除,这样就对于针状焦进行了快速、批量化的后处理,使得其品质得到了控制。并且,对于针状焦能够进行研磨处理,这样不仅能够更好地应用到后期的产品中而省去了研磨步骤,并且在研磨步骤中通过吸附剂的加入而实现了去除杂质的目的,合二为一,提高了工作效率。通过预处理步骤使得材料具有初步的温度,然后经过加热步骤后形成分馏,并且对于特定的馏分进行收集。应用这种水溶性的壳聚糖吸附剂能够起到非常好的金属杂质的吸附效果,并且这种吸附剂是水溶性的,后期与水混合后能够进行快速去除,简便高效,另外还可以采用现有的其它类型的吸附剂而吸附金属离子等杂质。

21.第二实施例:优选地,如图2所示,本实施例的针状焦加入到加料斗10内,加料斗10的下方设置研磨结构3,研磨结构3包括驱动电机11、齿轮传动结构12、旋转杆13、底板14和旋转球体15,所述旋转球体15可转动地设置在所述底板14的槽孔16内,所述底板14位于所述加料斗10下方的位置,所述旋转杆13横向穿过所述底板14而与所述旋转球体15连接,所述旋转球体15与槽孔16的内壁之间形成间隙17,所述间隙17用于针状焦的下料;该生产工艺方法包括下面的步骤:通过所述驱动电机11提供动力,所述齿轮传动结构12把动力传送给旋转杆13,所述旋转杆13在转动的时候则带动多个位置的旋转球体15进行转动,旋转球体15进行转动的时候则在槽孔16内进行连续转动,并且在这个过程中对于下降的针状焦进行研磨下行,以得到粉末状针状焦。

22.在具体的应用中,加料斗内针状焦进入到底板14的位置,并且旋转球体15与底板14的槽孔16之间形成微小的间隙17,针状焦逐渐地从间隙17内下行,并且在旋转球体15的转动作用下对于间隙内下行的针状焦进行接触、挤压和破碎,逐渐地把针状焦碾碎为粉末,并且带动针状焦的下行过程。另外,可以在加料斗内加入吸附剂并且混合以对于针状焦进行金属杂质的吸附。

23.在后处理步骤中,如图3所示,槽孔16在竖直方向上形成细长通道结构21,并且在竖直方向上的细长通道21内形成多层的研磨结构,并且细长通常结构21的宽度由上向下逐渐减小,并且研磨结构的旋转球体15由上向下保持不变,从而使得间隙17逐渐减小;该工艺方法的步骤中,针状焦进入到细长通道结构21内,逐渐地下行移动,并且在这个过程中的通常直径逐渐缩小,并且依靠越来越紧凑缩窄的空间完成对于针状焦的研磨过程。通过这种结构的设置,通过细长通道结构,其把间隙逐渐地进行了缩小,这样当针状焦下行的时候则会逐渐在这种缩小的间隙内进行更好地挤压碾碎,从而得到非常良好的粉末结构,并且这种结构的设置对于针状焦的下行速率会提高,也更好地提高了针状焦的下行速率。

24.如图4所示,本实施例的所述研磨结构的下方位置具有缓冲槽体31,所述缓冲槽体31的顶部一侧具有喷淋管32,所述缓冲槽体31具有升降夹持上板33和升降夹持下板34,所述升降夹持下板34上铺设有过滤网片35;该生产工艺方法包括下面的步骤:研磨后的粉末状针状焦进入到缓冲槽体31内,然后通过喷淋管32喷洒水流以对于粉末材料进行浸泡,同时使得吸附剂进入到水中,然后通过夹持上板33和夹持下板34的夹持动作而捞取缓冲槽体内的粉末材料,并且水份和吸附剂过滤,夹持上板33和夹持下板34则移送至放置工位而把粉末材料进行下方归集。通过水的加入与缓冲槽体31内的粉末针状焦和吸附剂进行混合,这样就通过水混合了吸附剂和金属等杂质,并且水分通过过滤之后就可以去除,而这个时候通过上板和下板的夹持作用,则可以更快地对于固体针状焦进行捞取和夹取,并且同时通过下板的过滤网片35进行过滤水分,下板上也具有漏孔,这样就实现了快速收集针状焦并且过滤水分的目的,并且能够实现连续化操作。

25.在另外的一种方案中,旋转球体为壳体结构,其由两个可拆卸的半球壳体组成,并且在壳体结构内部填充吸附剂,半球壳体上具有漏料孔,旋转球体的转动的过程中则通过漏料孔逐渐地把内部的吸附剂漏出,这样就很好地均匀地实现撒料功能,即逐渐地与下行的粉末针状焦进行混合配料,即不用搅拌混合的情况下通过这种逐渐加料的方式实现了与下行粉末的均匀混合。并且底板在横向方向上形成插槽结构,而旋转球体和旋转杆能够从插缝结构内在横向方向上拔出分离,并且在拔出分离后向壳体内部补充吸附剂材料,或者旋转杆为中空结构,并且旋转杆的侧部通过输入导管与吸附剂泵入结构连接,即吸附剂通过导管输入到旋转杆内,然后沿着旋转杆进入到壳体结构内部以实现快速、连续进料吸附剂,并且无需再拆卸壳体结构。