1.本实用新型涉及分离器技术领域,特别是涉及一种超声速低温冷凝分离器天然气处理装置。

背景技术:

2.现有的超声速分离器的的横截面积是固定不变、无法调节的,因此现有的超声速分离器无法适应上下游气体参数(流量、压力等)的变化,导致气液分离效率较低,工艺复杂、设备庞大、能耗高等问题。

技术实现要素:

3.针对上述问题,本实用新型提供了一种超声速低温冷凝分离器天然气处理装置,具有可对横截面积进行调节和短时间内实现压力能与动能的相互转换,脱液效率高,结构紧凑、使用方便,节能环保,运行成本低的优点。

4.本实用新型的技术方案是:

5.一种超声速低温冷凝分离器天然气处理装置,包括法兰盘,所述法兰盘一侧连接有调节手柄,所述法兰盘另一侧连接有管体,所述管体表面连接有气体进口管,所述管体下方连接有排液管,所述管体一侧连接有气体出口端,所述调节手柄一侧连接有调节锥芯,所述调节锥芯表面连接有旋流装置,所述管体内部连接有收缩壳体,所述收缩壳体表面一侧连接有喷管加速增旋道,所述收缩壳体下方连接有超声速冷凝管,所述超声速冷凝管一侧连接有喉部,所述收缩壳体一侧连接有扩压壳体,所述扩压壳体表面连接有导液叶片,所述扩压壳体下方连接有导流叶片,所述导流叶片一侧连接有扩压流道,所述超声速冷凝管另一侧连接有积液腔,所述超声速冷凝管内部连接有超声速冷凝孔。

6.上述技术方案的工作原理如下:

7.通过旋流装置和喷管加速增旋道在极短时间内实现压力能与动能的相互转换,从而获得其压力、温度等状态参数的急剧变化,从而对天然气脱液效率提高,总体结构简单,无易损件运行成本较低。

8.通过设置调节锥芯使喉部的横截面积可调可对超声速冷凝管的气体进行调节,减少了气体总能量的损失,可以更好地保持超声速冷凝管的旋转和超声速流场,提高了气液分离效果。

9.在进一步的技术方案中,所述法兰盘与调节手柄套接,所述管体与法兰盘固定连接,所述气体进口管与管体焊接,所述调节手柄处于法兰盘中心线位置。

10.通过调节手柄可对调节锥芯进行调整,减少了气体总能量的损失,更好的保证气液分离效果。

11.在进一步的技术方案中,所述法兰盘有两组,所述管体与气体出口端固定连接,所述排液管与管体焊接,所述收缩壳体与管体固定连接。

12.通过排液管与管体连接,将天然气分离的液体进行排出,气体通过气体出口端进

行传送。

13.在进一步的技术方案中,所述调节锥芯与调节手柄焊接,所述旋流装置与调节锥芯固定连接,所述收缩壳体有两组,所述喷管加速增旋道与收缩壳体固定连接。

14.通过旋流装置和喷管加速增旋道,使极短时间内实现压力能与动能的相互转换,提高气液分离效果。

15.在进一步的技术方案中,所述喷管加速增旋道有两组,所述喉部与超声速冷凝管焊接,所述超声速冷凝管与收缩壳体固定连接,所述超声速冷凝管与超声速冷凝孔焊接。

16.通过超声速冷凝孔与超声速冷凝管可更好的对天然气进行冷凝作用,提高分离效果。

17.在进一步的技术方案中,所述扩压壳体与管体固定连接,所述导液叶片与扩压壳体焊接,所述扩压壳体有两组,所述超声速冷凝管处于管体中心线位置,所述积液腔与扩压壳体固定连接。

18.通过导液叶片和积液腔,更好的对天然气产生的液体进行收集,提高分离效果。

19.在进一步的技术方案中,所述积液腔与排液管焊接,所述扩压流道与扩压壳体套接,所述导流叶片与扩压壳体固定连接,所述导流叶片有两组。

20.通过导流叶片和扩压壳体,对分离的气体进行引导,使气体与液体分开,更快更高效率的进行分离。

21.本实用新型的有益效果是:

22.1、通过调节手柄可对调节锥芯进行调整,减少了气体总能量的损失,更好的保证气液分离效果。

23.2、通过排液管与管体连接,将天然气分离的液体进行排出,气体通过气体出口端进行传送。

24.3、通过旋流装置和喷管加速增旋道,使极短时间内实现压力能与动能的相互转换,提高气液分离效果。

25.4、通过超声速冷凝孔与超声速冷凝管可更好的对天然气进行冷凝作用,提高分离效果。

26.5、通过导液叶片和积液腔,更好的对天然气产生的液体进行收集,提高分离效果。

27.6、通过导流叶片和扩压壳体,对分离的气体进行引导,使气体与液体分开,更快更高效率的进行分离。

附图说明

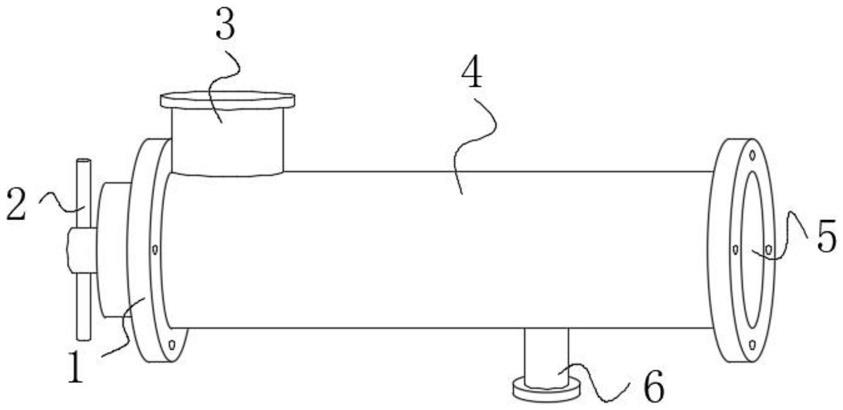

28.图1是本实用新型实施例的空间立体结构示意图;

29.图2是本实用新型实施例的空间主视结构剖视示意图;

30.图3是本实用新型实施例的空间超声速冷凝管主视结构示意图;

31.附图标记说明:

32.1、法兰盘;2、调节手柄;3、气体进口管;4、管体;5、气体出口端;6、排液管;7、旋流装置;8、调节锥芯;9、收缩壳体;10、导液叶片;11、扩压壳体;12、导流叶片;13、扩压流道;14、积液腔;15、超声速冷凝管;16、喉部;17、喷管加速增旋道;18、超声速冷凝孔。

具体实施方式

33.下面结合附图对本实用新型的实施例作进一步说明

34.实施例:

35.如图1

‑

图3所示,一种超声速低温冷凝分离器天然气处理装置,包括法兰盘1,法兰盘1的一侧连接有调节手柄2,法兰盘1的另一侧连接有管体4,管体4柱面上连接有气体进口管3和排液管6,气体进口管3和排液管6分别位于管体4的两侧,管体4的一侧连接有气体出口端5,调节手柄2的一侧连接有调节锥芯8,调节锥芯8的外侧面连接有旋流装置7,管体4的内部连接有收缩壳体9,收缩壳体9内的一侧连接有喷管加速增旋道17,收缩壳体9的下方连接有超声速冷凝管15,超声速冷凝管15的一侧连接有喉部16,收缩壳体9的一侧连接有扩压壳体11,扩压壳体11的外侧面连接有导液叶片10,扩压壳体11的内部连接有导流叶片12,导流叶片12的一侧连接有扩压流道13,超声速冷凝管15的另一侧连接有积液腔14,超声速冷凝管15内部连接有超声速冷凝孔18。

36.本实施例的工作原理如下:

37.通过旋流装置7和喷管加速增旋道17在极短时间内实现压力能与动能的相互转换,从而获得其压力、温度等状态参数的急剧变化,从而对天然气脱液效率高总体结构简单,无易损件运行成本较低。

38.通过设置调节锥芯8使喉部16的横截面积可调可对超声速冷凝管15的气体进行调节,减少了气体总能量的损失,可以更好地保持超声速冷凝管15的旋转和超声速流场,提高了气液分离效果。

39.在另外一个实施例中,法兰盘1与调节手柄2套接,管体4与法兰盘1固定连接,气体进口管3与管体4焊接,调节手柄2处于法兰盘1中心线位置。

40.通过调节手柄2可对调节锥芯8进行调整,减少了气体总能量的损失,更好的保证气液分离效果。

41.在另外一个实施例中,法兰盘1有两组,管体4与气体出口端5固定连接,排液管6与管体4焊接,收缩壳体9与管体4固定连接。

42.通过排液管6与管体4连接,将天然气分离的液体进行排出,气体通过气体出口端5进行传送。

43.在另外一个实施例中,调节锥芯8与调节手柄2焊接,旋流装置7与调节锥芯8固定连接,收缩壳体9有两组,喷管加速增旋道17与收缩壳体9固定连接。

44.通过旋流装置7和喷管加速增旋道17,使极短时间内实现压力能与动能的相互转换,提高气液分离效果。

45.在另外一个实施例中,喷管加速增旋道17有两组,喉部16与超声速冷凝管15焊接,超声速冷凝管15与收缩壳体9固定连接,超声速冷凝管15与超声速冷凝孔18焊接。

46.通过超声速冷凝孔18与超声速冷凝管15可更好的对天然气进行冷凝作用,提高分离效果。

47.在另外一个实施例中,扩压壳体11与管体4固定连接,导液叶片10与扩压壳体11焊接,扩压壳体11有两组,超声速冷凝管15处于管体4中心线位置,积液腔14与扩压壳体11固定连接。

48.通过导液叶片10和积液腔14,更好的对天然气产生的液体进行收集,提高分离效

果。

49.在另外一个实施例中,积液腔14与排液管6焊接,扩压流道13与扩压壳体11套接,导流叶片12与扩压壳体11固定连接,导流叶片12有两组。

50.通过导流叶片12和扩压壳体11,对分离的气体进行引导,使气体与液体分开,更快更高效率的进行分离。

51.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。