1.本发明涉及化工、能源技术领域,尤其是涉及一种提高生物质热解油中酚类化合物含量的方法。

背景技术:

2.我国是“富煤、贫油、少气”大国,发展可再生能源有利于我国早日摆脱能源的对外依赖和早日实现2060年碳中和的战略目标。生物质被认为是第四大最广泛使用的能源,约占全球能源负荷10%,每年生物质原料含有的能量约为1.08

×

10

11

吨油当量。生物质因其可再生性、原料丰富易得、二氧化碳零排放及可替代化石能源等优点,受到世界各国的广泛利用及开发。但目前生物质的能源利用率不高,大多数生物质被丢弃或焚烧,造成严重的资源浪费及环境污染。因此,生物质的能源转化成为各研究人员的研究热点。

3.在能源转化的研究进展中,快速热解的热化学方法被认为是大规模利用生物质的有效方法,采用快速热解技术制生物油的方法可将生物质能源有效利用,但得到的生物油往往存在含氧量高、热值低、不稳定、酸性大且腐蚀性强等缺点,这归因于生物质本身较高的含氧量(高达40%),导致热解产物中存在大量的含氧化合物。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术的不足,提出一种提高生物质热解油中酚类化合物含量的方法,以实现生物质中各元素的有效转移和提高生物质油的品质。

5.本发明所要解决的技术问题是通过以下的技术方案来实现的。本发明是一种提高生物质热解油中酚类化合物含量的方法,其特点是,该方法采用四氢萘thn预处理生物质快速热解的方法来制取酚类化合物,其步骤如下:

6.s1、热解料处理:取核桃壳ws置于带搅拌装置的混合容器中,按ws:thn质量比为1:0.1~1:1加入thn进行预混合,并充分搅拌混合均匀后密封,于室温

‑

120℃下放置1

‑

36小时,得热解料;

7.s2、热解:热解在管式炉上进行,以石英管为反应器、2个冰水浴下的u型管为二级冷却装置,采用热电偶测试炉温、温控装置调节温度,以氮气或惰性气体为载气,其流量范围为180~220ml/min,调节温控装置使炉子预热到400℃~600℃,然后将装有热解料(置于石英舟上)的石英管反应器迅速推入反应炉中,使热解料置于恒温区内,在前述预热温度下恒温反应5

‑

8min后将石英管反应器推出反应炉,冷却至室温后关闭载气阀,关闭温控装置,所得热解液体产物为热解油。

8.本发明所述的提高生物质热解油中酚类化合物含量的方法,其进一步优选的技术方案是:s1中,ws与thn质量比为1:0.5。

9.本发明所述的提高生物质热解油中酚类化合物含量的方法,其进一步优选的技术方案是:s1中,热解前热解料在室温条件下放置的时间为24小时。

10.本发明所述的提高生物质热解油中酚类化合物含量的方法,其进一步优选的技术

方案是:s2中,预热温度为500℃;恒温反应温度为500℃。

11.本发明所述的提高生物质热解油中酚类化合物含量的方法,其进一步优选的技术方案是:s2中,管式炉的升温速率为10℃/min。

12.本发明的发明人研究发现,若能在热解过程中将生物质中的羟基(氧)有效转移至苯环上,这样不仅可以提高酚类化合物的含量,还能有效降低酸类化合物及其他含氧化合物的含量,提高生物油的品质。同时发现,thn是煤、生物质液化常用的供氢溶剂,含有苯环结构,同时有一定的供氢能力,可用来与生物质共热解提高热解产物酚类含量。

13.本发明方法旨在提高生物质热解油中酚类化合物的含量,采用thn预处理生物质快速热解的热化学转化技术将生物质中的羟基(氧)有效转移至苯环上,提高产物中酚类的含量,同时有效降低酸类化合物及其他含氧化合物的含量,提高生物油的品质。

14.与现有技术相比,本发明具有如下有益效果或优点:

15.1、本发明采用的thn预处理生物质的方法,能实现共热解过程产生一定的协同效应,thn的加入可以提高热解液体产物产率,减少热解气体产物的生成。

16.2、本发明方法与传统的直接热解生物质相比,经thn预处理得到的热解油中酚类化合物的含量有明显提高,同时,thn的加入还抑制了酸类化合物及其他含氧化合物的生成,提高了焦油的品质。

17.3、本发明方法提高生物质热解油中酚类化合物的含量,且该法对设备的要求较低,反应原料价格低廉,反应温度及各项条件可控,热解工艺流程简单,便于复刻。

附图说明

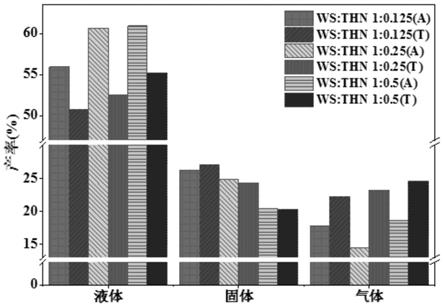

18.图1为实验例热解产物产率实验值(a)和理论值(t)的对比图;

19.图2为实验例热解液体产物的组成的实验值(a)和理论值(t)对比图。

具体实施方式

20.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的方法分析对上述技术方案进行详细的说明。

21.实施例1,提高生物质热解油中酚类化合物含量的方法,其步骤如下:

22.s1、热解料处理:取ws置于带搅拌装置的混合容器中,按ws:thn质量比为1:0.5加入thn进行预混合,并充分搅拌混合均匀后密封,于室温下放置24小时,得热解料;

23.s2、热解:热解在管式炉上进行,以石英管为反应器、2个冰水浴下的u型管为二级冷却装置,采用热电偶测试炉温、温控装置调节温度,以氩气为载气,其流量范围为200ml/min,调节温控装置使炉子预热到500℃,管式炉的升温速率为10℃/min。然后将装有热解料(石英舟上)的石英管反应器迅速推入反应炉中,使热解料置于恒温区内,在前述预热温度下恒温反应6min后将石英管反应器推出反应炉,冷却至室温后关闭氩气阀,关闭温控装置,所得热解液体产物为热解油。

24.实施例2,thn预处理后ws快速热解反应对比实验:

25.实验例:采用实施例1所述的方法(参数所有区别,有区别的在下文中进行了说明)进行热解,其中:管式炉为普通的可程序控制的管式加热炉,炉管直径34mm,长度200mm。

26.反应管体的管内径28mm,壁厚2mm,长度600mm,石英舟外径26mm,壁厚1mm,长度

100mm。

27.冷凝装置采用2个u形管串联组成,u形管放置于冰水浴中,用多级冷凝的目的使热解气中焦油充分冷凝,以保证产率计算。

28.热解实验过程如下:通入氩气作为载气,流量为200ml/min,石英舟中放入thn预处理后ws(ws与thn质量比为分别为1:0.125、1:0.25、1:0.5)作为样品,ws样的化学组成及元素分析见表1,将升温速率设定为10℃/min,终温设定为500℃,开始加热。当炉温达到500℃时,将石英管反应器迅速推入管式炉中,从而实现thn和ws快速热解。

29.下表1为实验中所用核桃壳样的化学组成和元素分析表:

30.表1核桃壳样的化学组成及元素分析表

[0031][0032]

*:差减法

[0033]

半焦产率的确定:通过称量热解后石英舟中剩余的半焦的质量可以确定半焦的产率。

[0034]

焦油的量的确定:热解焦油采用u型管收集,其中u型管中焦油的量可以通过测量热解前后u型管的质量确定。实验前先将空u型管称重,实验后对含有样品的u型管再次称重,通过差减得到u型管中焦油的质量。

[0035]

气体产率:采用差减法。

[0036]

对比例1:方法与实验例相同,只是不加thn预处理的ws单独热解。

[0037]

对比例2:方法与实验例相同,只是thn单独热解。

[0038]

实验结果参照表2和图1;表2图为实验例与对比例的产率;图1为实验例为热解产物产率实验值和理论值的对比。

[0039]

表2热解产物产率表

[0040][0041][0042]

从以上的实验可以看出,实施例和对比例快速热解产物产率对比分析可知,实施例中的焦油产率均高于对比例1。当ws和thn质量比为1:0.125、1:0.25和1:0.5时,液体产率分别为55.91%,60.67%,60.91%,高于ws单独热解的液体产率(48.5%),气体产率分别为17.82%,14.51%,18.67%,低于ws单独热解的气体产率(21.12%),故实施例相对对比例1中提高了焦油产率。

[0043]

根据对比例1和对比例2可以计算出实验例的理论值(t),计算方法如下:将对比例1和对比例2热解产物产率或组成记为yws和y

thn

,然后由公式(1)计算ws和thn不同质量比(1:a)热解产物产率及组成的理论值。

[0044][0045]

以液体产物产率为例:ws热解液体产率为48.5%,thn热解液体产率为68.5%,ws和thn质量比为1:0.25时的液体产率的理论值为52.5%。

[0046]

图1为实验例的实验值(a)和理论值的对比,从图中可以看出ws和thn质量比为1:0.125、1:0.25和1:0.5时热解液体产物产率分别为55.91%、60.67%和60.91%,较理论值分别增加了5.19%、8.17%和5.75%,气体产率分别为17.82%、14.51%和18.67%,较理论分别降低了4.45%、8.68%和5.91%,以上结果表明,thn预处理ws在快速热解过程中产生了协同效应,ws和thn质量比为1:0.25时协同效应最为明显。

[0047]

造成上述现象的原因是:thn是一种常用的供氢溶剂,热裂解过程中能产生大量的h

·

,可稳定ws热解产生的自由基碎片,提高热解焦油的产率;ws本身也是富氢物质,其热解过程中也会产生大量的小分子自由基碎片,例如h

·

,ho

·

和ch3·

等,它们能与thn热解产生的自由基碎片相互结合,从而提高焦油产率;小分子自由基与其它自由基的结合使得小分子自由基之间的结合减少,同时由于自由基之间的反应使热解过程中反应历程发生变化,最终导致气体产物产率减少。

[0048]

表3为实验例和比较例热解液体产物的组成,从表中可以看出,相对于ws单独热解,thn预处理后ws热解液体产物中酚类含量明显升高,酸类含量明显降低。当ws和thn质量比为1:0.125、1:0.25和1:0.5时,热解液体产物中酚类含量分别为53.27%,53.62%,59.6%,高于ws单独热解液体产物中酚类含量(49.66%),酸类物质含量分别为0.29%,0.09%,0,低于ws单独热解液体产物中酸类含量(1.77%)。故实施例相对对比例1中提高了焦油中酚类物质含量,降低了酸类物质的含量。

[0049]

同时根据公式(1)计算出实验例液体组成的理论值,并与实验值对比,结果见图2。从图2可以看出与理论值相比(1)酚类含量明显增加,ws和thn质量比为1:0.125、1:0.25和1:0.5时热解液体产物中酚类的含量分别较理论值提高了9.13%、13.89%和26.93%,thn添加量越大,液体产物酚类含量提高越明显;(2)酸类、醇类和酯类等含氧化合物含量均有一定程度降低,以酸类为例,ws和thn质量比为1:0.125、1:0.25和1:0.5时热解液体产物中酸类的含量分别较理论值降低了1.28%、1.33%和1.18%,thn添加量越大,液体产物中酸类含量越低,当ws和thn质量比为1:0.5,液体产物中几乎无酸类物质产生。

[0050]

以上现象再次表明thn预处理ws快速热解过程中thn和ws热解产生了协同效应,热解过程中thn除了产生h

·

,还产生大量苯的衍生物的自由基,这些自由基会与ws热解产生的自由基例如oh

·

、och3·

等相互作用,提高热解产物中酚类物质的含量;同时改变热解过程中o元素的迁移路径,含氧基团更多的与苯的衍生物自由基结合,生成酚类,酮类,减少了脂肪烃中醇类,醛类,酸类,酯类的含量;thn含量越高这种趋势越明显。热解油中酚类升高,酸类含量降低有助于生物油品质的提高。

[0051]

表3热解液体产物的含量表

[0052][0053][0054]

综上所述,本发明采用thn预处理ws快速热解的方法,可以提高共热解过程协同效应,提高热解焦油产率和酚类化合物含量,同时降低酸类及含氧化合物的含量。