一种液态烃脱硫醇及脱硫醇剂再生的方法及装置

1.技术领域

2.本发明涉及石油炼制技术领域,具体来说,涉及一种液态烃脱硫醇及脱硫醇剂再生的方法及装置。

背景技术:

3.目前国内外的石油化工企业生产的液化石油气、碳三、碳四、碳五、汽油或石脑油的轻组分等液态烃脱硫醇精制普遍采用氢氧化钠碱液抽提工艺,将液态烃中硫醇以硫醇钠形式转移至碱液中,再对脱硫醇碱液在氧化塔内通入空气进行催化氧化,硫醇钠氧化生成二硫化物和氢氧化钠,再通过二硫化物分离罐沉降、溶剂油反抽提或大风量空气或氮气鼓泡脱除二硫化物,再生碱液循环用于液态烃抽提脱硫醇。

4.脱硫醇碱液的再生质量(特别是再生碱液中硫醇钠和二硫化物的含量)对精制液态烃总硫起到了决定性作用,有些装置脱硫醇碱液氧化再生效果不理想,可通过定期更换碱液来弥补。另外,液态烃脱硫醇装置系统碱液经过长期使用,由于氧化用空气中二氧化碳与氢氧化钠反应的消耗、硫化钠氧化不能再生回氢氧化钠的消耗、溶剂油中酸性物质与氢氧化钠的反应消耗,以及液化气和溶剂油中机械杂质等物质的污染、碳钢设备及管线的腐蚀生锈的污染,系统碱液中的氢氧化钠浓度逐渐降低而污染杂质含量越来越多,导致系统碱液脱硫醇效果下降、粘度增大,特别是有些液化气胺洗脱硫醇装置硫化氢未脱除彻底或夹带胺液严重,都会造成液态烃脱硫醇装置废碱液排放量增加甚至非常严重。根据统计,以50万吨/年催化液化气脱硫醇装置为例,采用常规merox液态烃脱硫醇装置,每年排放的废碱液量高达600

‑

1000吨,采用纤维膜接触器碱洗脱硫醇及溶剂油反抽提脱除二硫化物的装置,每年排放的废碱液量仍然有200

‑

500吨;以10万吨/年焦化液化气脱硫醇装置为例,采用常规merox液态烃脱硫醇装置,每年排放的废碱液量高达1500

‑

3000吨,采用纤维膜接触器碱洗脱硫醇及溶剂油反抽提脱除二硫化物的装置,每年排放的废碱液量仍然有200

‑

300吨。另外,脱硫醇碱液氧化再生有大量的含二硫化物恶臭尾气产生,需经焚烧或恶臭尾气处理后才能排放。

5.随着社会对环保问题的日益重视,液态烃脱硫醇排放废碱液难处理的问题越来越突出,开发一种非碱液脱硫醇无废碱液排放的液态烃脱硫醇工艺的意义越来越大。

6.专利200710071004.9涉及一种液化气脱硫醇碱液的氧化再生方法。

7.专利200910250279.8涉及一种可深度脱除总硫的液态烃脱硫醇技术,该技术在传统的液态烃抽提及碱液氧化过程中,通过在抽提碱液中添加助剂提高抽提效率,强化碱液氧化和溶剂反抽提三相混合度。

8.专利201220012653.8涉及一种液化气脱硫醇的组合系统,液化气脱硫醇部分采用专利201520069733.0所述的液膜反应器碱洗脱硫醇,脱硫醇碱液采用专利200710308071.8所述碱液微泡氧化、聚结分离回收及气提脱除二硫醚技术进行再生。

9.专利201210276509.x涉及一种汽油轻馏分脱硫醇及碱液再生的方法。

10.专利201220253818.0涉及一种催化液化气深度脱硫醇装置,采用三级纤维液膜反应器碱洗脱硫醇。

11.专利201520069733.0涉及一种液膜反应器胺液吸收脱硫化氢和碱液脱硫醇对液化气进行脱硫的方法。

12.专利00129724.4提出一种先将液化气中硫醇转化为二硫醚,再采用蒸馏技术脱除二硫醚,最后对塔底料二硫醚及液化气重组分的混合物再进行精馏提纯的方法。

13.专利01134688.4涉及一种工业化精制液化气的方法,液化气通过固定床反应器中的脱硫剂和催化剂,将硫醇转化为二硫醚,液化气经过进一步精馏脱除二硫醚,实现脱硫的目的。

14.专利201410218896.0涉及一种液化气的精制方法,采用固体羰基硫水解催化剂将羰基硫水解为硫化氢,再采用醇胺溶液吸收脱硫化氢,脱羰基硫后液化气再采用硫醚化催化剂将硫醇与烯烃醚化生成沸点较高的二硫醚,再采用蒸馏塔分离液化气和二硫醚,实现脱除羰基硫和硫醇的目的。

15.专利201010562902.6涉及一种脱硫醇剂组合物,专利201010562891.1涉及一种液化气的精制方法,脱羰基硫后液化气再采用抽提塔和脱硫醇剂抽提脱除硫醇,吸收硫醇的脱硫醇剂采用汽提技术脱除硫醇再生,脱硫醇剂循环使用,抽提脱硫醇后液化气采用混合器和沉降罐水洗脱除夹带的脱硫醇剂。

16.专利201420514825.0、专利201410454906.0和专利201520325634.4涉及油品脱硫醇及碱液氧化再生的方法。

技术实现要素:

17.针对相关技术中的上述技术问题,本发明提出一种液态烃脱硫醇及脱硫醇剂再生的方法及装置,能够克服现有技术的上述不足。

18.为实现上述技术目的,本发明的技术方案是这样实现的:一种液态烃脱硫醇及脱硫醇剂再生的装置,包括脱硫醇液膜床壳体,所述脱硫醇液膜床壳体的下部通过法兰与脱硫醇分离罐的顶部一侧接口连接,所述脱硫醇分离罐的顶部出口通过管线与水洗液膜床壳体的顶部入口连接,所述水洗液膜床壳体的下部通过法兰与水洗分离罐的顶部一侧接口连接,所述水洗分离罐的顶部出口连接精制液态烃线,所述水洗分离罐的底部出口分别连接循环水线和废水线,所述循环水线通过循环水洗泵连接所述水洗液膜床壳体的上侧部入口,所述循环水洗泵的入口还连接新鲜除盐水线;所述脱硫醇分离罐的底部出口通过含硫醇脱硫醇剂线连接脱硫醇剂再生塔的上侧部入口,所述含硫醇脱硫醇剂线上设有脱硫醇剂换热器,所述脱硫醇剂再生塔的底部出口分别连接再生脱硫醇剂线和再沸剂线,所述再生脱硫醇剂线连接再生脱硫醇剂泵的入口,所述再生脱硫醇剂泵的出口通过所述脱硫醇剂换热器与脱硫醇剂冷却器的入口连接,所述脱硫醇剂冷却器的出口和所述脱硫醇液膜床壳体的上侧部入口连接,所述再沸剂线通过再沸器与所述脱硫醇剂再生塔的下侧部入口连接,所述再沸器还连接有蒸汽线和凝结水线,所述脱硫醇剂再生塔的顶部出口通过回流气线连接回流气冷却器的入口,所述回流气冷却器的出口和回流罐的顶部入口连接,所述回流罐的顶部出口连接含硫醇不凝气线,所

述回流罐的底部出口通过回流液线连接所述脱硫醇剂再生塔的顶侧部入口,所述回流液线上设有回流泵。

19.进一步地,所述脱硫醇液膜床壳体的顶部入口连接液态烃管,所述脱硫醇液膜床壳体内安装有脱硫醇液膜床纤维内芯,所述脱硫醇液膜床纤维内芯伸入所述脱硫醇分离罐内,所述脱硫醇分离罐内安装有脱硫醇分离罐分流板和脱硫醇分离罐聚结器,所述脱硫醇分离罐聚结器、脱硫醇液膜床壳体分别位于所述脱硫醇分离罐分流板的两侧,所述脱硫醇分离罐的顶部出口和底部出口均位于所述脱硫醇分离罐聚结器远离所述脱硫醇分离罐分流板的一侧;所述水洗液膜床壳体内安装有水洗液膜床纤维内芯,所述水洗液膜床纤维内芯伸入所述水洗分离罐内,所述水洗分离罐内安装有水洗分离罐分流板和水洗分离罐聚结器,所述水洗分离罐聚结器、水洗液膜床壳体分别位于所述水洗分离罐分流板的两侧,所述水洗分离罐的顶部出口和底部出口均位于所述水洗分离罐聚结器远离所述水洗分离罐分流板的一侧。

20.进一步地,所述脱硫醇液膜床纤维内芯和水洗液膜床纤维内芯均为亲水改性纤维丝,所述亲水改性纤维丝的基材为不锈钢,所述亲水改性纤维丝的直径为0.05

‑

0.2mm,所述亲水改性纤维丝的亲水角不大于5

°

,所述亲水改性纤维丝呈连续波纹状或螺旋状。

21.进一步地,所述脱硫醇分离罐分流板和水洗分离罐分流板均为不锈钢材质,所述脱硫醇分离罐分流板和水洗分离罐分流板上均设有均匀分布的通孔,所述通孔的孔径分别沿所述脱硫醇分离罐分流板、水洗分离罐分流板自中心向外方向从小到大渐变,所述孔径为10

‑

50mm,相邻两通孔边界距离不超过20mm。

22.进一步地,所述脱硫醇分离罐聚结器、水洗分离罐聚结器均包括一层亲水性纤维丝网和一层亲油性纤维丝网,亲水性纤维丝为表面亲水改性的不锈钢微丝,不锈钢微丝表面水的浸润角不大于3

°

;亲油性纤维丝为聚硫醚与氟聚合物的共混改性纤维丝,或不锈钢微丝表面喷涂聚硫醚与氟聚合物的共混物涂层,纵向、横向纤维丝采用无胶黏剂热熔焊接,亲油性纤维丝表面油的浸润角不大于3

°

;亲水性纤维丝网和亲油性纤维丝网的孔径都在5

‑

15μm范围内。

23.进一步地,所述脱硫醇剂再生塔内焊接有塔板。

24.根据本发明的另一方面,提供了一种液态烃脱硫醇及脱硫醇剂再生的方法,该方法包括以下步骤:s1 含硫醇液态烃原料压力在0.2~3.0mpa,温度在10~50℃,液态烃原料在自身压力作用下流入装置及送出装置;s2 再生脱硫醇剂从上侧部进入脱硫醇液膜床壳体1并经过液体分布器均匀分布于脱硫醇液膜床壳体1内的亲水改性纤维丝上,脱硫醇剂在亲水改性纤维丝表面延展形成微米级的水相薄膜,液态烃原料从顶部进入脱硫醇液膜床壳体1,自上而下流经脱硫醇液膜床壳体1内的大量亲水改性纤维丝之间,油剂两相以液膜形式充分接触,液态烃内的硫醇被脱硫醇剂吸收生成常温下较稳定的硫醇化合物并溶解在脱硫醇剂内,油剂自流至脱硫醇分离罐3内沉降分离;s3 沉降分离过程中的液态烃和脱硫醇剂流向脱硫醇分离罐3出口前,经过脱硫醇分离罐3内的脱硫醇分离罐分流板4均匀分布于脱硫醇分离罐3内横截面上,再依次流经脱硫醇分离罐聚结器5的亲水性滤网和亲油性滤网后流出脱硫醇分离罐3;

s4 液膜床脱硫醇后的液态烃从顶部进入水洗液膜床壳体6,自上而下流经水洗液膜床壳体6内大量亲水改性纤维丝之间,水洗水从上侧部进入水洗液膜床壳体6并经过液体分布器均匀分布于水洗液膜床壳体6内亲水改性纤维丝上,水在亲水改性纤维丝表面延展形成微米级的水相薄膜,油水两相充分接触,液态烃溶解夹带的极性脱硫醇剂被萃取到水中,油水自流至水洗分离罐8内沉降分离;s5 沉降分离过程中的液态烃和水洗水流向水洗分离罐8出口前,经过水洗分离罐8内水洗分离罐分流板9均匀分布于水洗分离罐8内横截面上,再依次流经分离罐聚结器10的亲水性滤网和亲油性滤网后流出水洗分离罐8;s6 吸收硫醇后的脱硫醇剂,先与从脱硫醇剂再生塔13底部来的再生脱硫醇剂换热后从上侧部进入脱硫醇剂再生塔13,含硫醇脱硫醇剂经过脱硫醇剂再生塔13底部连接的再沸器20加热,硫醇从脱硫醇剂解析出来并与脱硫醇剂中溶解的微量烃类形成气相,出回流罐18的含硫醇不凝气送去硫磺回收;脱硫醇剂再生塔13的塔顶压力控制在0.06

‑

0.15mpa,脱硫醇剂再生塔13的塔顶温度控制在100

‑

120℃,脱硫醇剂再生塔13的塔底温度控制在110

‑

130℃,调节脱硫醇剂再生塔13的塔顶回流比,控制再生脱硫醇剂中硫含量不超过0.1g/l,再生脱硫醇剂经过脱硫醇剂换热器12和循环冷却后,经再生脱硫醇剂泵15增压后送至液态烃循环脱硫醇。

25.进一步地,所述脱硫醇剂由第一组分、第二组分和水组成,所述第一组分为季铵碱和季鏻碱中的一种或几种的混合物,所述第一组分占脱硫醇剂总重量的0.1%

‑

50%;第二组分为一乙醇胺、二乙醇胺、甲基二乙醇胺、二甘醇胺、二异丙醇胺、乙二胺、丙二胺、丁二胺、n

‑

甲酰吗啉、n

‑

甲基吡咯烷酮、甲醇、乙醇和乙二醇中的一种或几种的混合物,第二组分占脱硫醇剂总重量的0.1%

‑

98%;其余组分为水。

26.进一步地,进液膜床的脱硫醇剂与液态烃质量比在20

‑

40%范围,进液膜床的水洗水与液态烃质量比在10

‑

30%范围。

27.进一步地,液态烃脱硫醇抽提和分离设备可以根据原料液态烃中硫醇含量及产品脱硫精度要求设计一级或多级液膜床和脱硫醇分离罐,也可以根据现场位置情况,设计为每一级液膜床配一台脱硫醇分离罐,串联操作,或两台液膜床安装在同一台脱硫醇分离罐上,脱硫醇分离罐内安装隔板并通过管线阀门设计实现多级液膜床串联或并联使用,或留一台作为备用。

28.本发明的有益效果:本发明针对现有碱洗脱硫醇工艺排放废碱液难处理的问题,采用一种脱硫醇剂组合物,结合液膜床高效传质设备脱除液态烃中的硫醇,脱硫醇剂经过蒸汽加热再生循环使用,再生过程中的含硫醇不凝气送硫磺回收装置生产硫磺,整个工艺过程,不使用磺化酞菁钴及氢氧化钠溶液,无碱渣排放,脱硫醇剂再生不使用空气或氧气,无恶臭尾气排放,液态烃脱硫醇效率高。针对不同硫醇含量原料液态烃及产品脱硫精度要求,脱硫醇液膜床可设计为单级或多级,水洗脱除脱硫醇剂设计一级液膜床即可,脱硫醇剂质量流量为液态烃质量流量的20

‑

40%,水洗水质量流量为液态烃质量流量的10

‑

30%,可将液态烃中硫醇硫脱除至0.5

µ

g

·

g

‑1以下,同时降低脱硫醇剂的再生能耗。脱硫醇分离罐和水洗罐内装有多层亲水性滤网和亲油性滤网聚结器,可大幅减少抽提后液态烃中夹带脱硫醇剂和水,从而大幅减少水洗用除盐水和废水排放。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

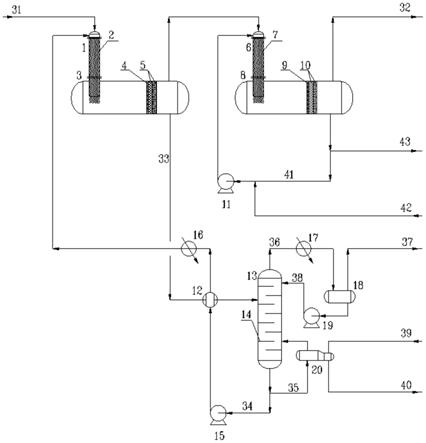

30.图1是根据本发明实施例所述的液态烃非碱脱硫醇及脱硫剂再生的装置典型工艺流程图;图2是根据本发明实施例所述的脱硫醇采用两级液膜床和分离罐的工艺流程图;图3是根据本发明实施例所述的脱硫醇采用两级液膜床且共用一台分离罐的设备结构示意图;图4是根据本发明实施例所述的分离罐内分流板结构示意图(所有虚线交叉点上用激光打孔);图5是根据本发明实施例所述的分离罐内聚结器结构示意图;图中:1、脱硫醇液膜床壳体,2、脱硫醇液膜床纤维内芯,3、脱硫醇分离罐,4、脱硫醇分离罐分流板,5、脱硫醇分离罐聚结器,6、水洗液膜床壳体,7、水洗液膜床纤维内芯,8、水洗分离罐,9、水洗分离罐分流板,10、水洗分离罐聚结器,11、循环水洗泵,12、脱硫醇剂换热器,13、脱硫醇剂再生塔,14、塔板,15、再生脱硫醇剂泵,16、脱硫醇剂冷却器,17、回流气冷却器,18、回流罐,19、回流泵,20、再沸器,31、液态烃管,32、精制液态烃线,33、含硫醇脱硫醇剂线,34、脱硫醇剂线,35、再沸剂线,36、回流气线,37、含硫醇不凝气线,38、回流液线,39、蒸汽线,40、凝结水线,41、循环水线,42、新鲜除盐水线,43、废水线。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1如图1所示,根据本发明实施例所述的一种液态烃脱硫醇及脱硫醇剂再生的装置,包括脱硫醇液膜床壳体1,所述脱硫醇液膜床壳体1的下部通过法兰与脱硫醇分离罐3的顶部一侧接口连接,所述脱硫醇分离罐3的顶部出口通过管线与水洗液膜床壳体6的顶部入口连接,所述水洗液膜床壳体6的下部通过法兰与水洗分离罐8的顶部一侧接口连接,所述水洗分离罐8的顶部出口连接精制液态烃线32,所述水洗分离罐8的底部出口分别连接循环水线41和废水线43,所述循环水线41通过循环水洗泵11连接所述水洗液膜床壳体6的上侧部入口,所述循环水洗泵11的入口还连接新鲜除盐水线42;所述脱硫醇分离罐3的底部出口通过含硫醇脱硫醇剂线33连接脱硫醇剂再生塔13的上侧部入口,所述含硫醇脱硫醇剂线33上设有脱硫醇剂换热器12,所述脱硫醇剂再生塔13的底部出口分别连接再生脱硫醇剂线34和再沸剂线35,所述再生脱硫醇剂线34连接再生脱硫醇剂泵15的入口,所述再生脱硫醇剂泵15的出口通过所述脱硫醇剂换热器12与脱硫醇剂冷却器16的入口连接,所述脱硫醇剂冷却器16的出口和所述脱硫醇液膜床壳体1的上侧

部入口连接,所述再沸剂线35通过再沸器20与所述脱硫醇剂再生塔13的下侧部入口连接,所述再沸器20还连接有蒸汽线39和凝结水线40,所述脱硫醇剂再生塔13的顶部出口通过回流气线36连接回流气冷却器17的入口,所述回流气冷却器17的出口和回流罐18的顶部入口连接,所述回流罐18的顶部出口连接含硫醇不凝气线37,所述回流罐18的底部出口通过回流液线38连接所述脱硫醇剂再生塔13的顶侧部入口,所述回流液线38上设有回流泵19。

33.所述脱硫醇液膜床壳体1的顶部入口连接液态烃管31,所述脱硫醇液膜床壳体1内安装有脱硫醇液膜床纤维内芯2,所述脱硫醇液膜床纤维内芯2所述脱硫醇分离罐3内,所述脱硫醇分离罐3内安装有脱硫醇分离罐分流板4和脱硫醇分离罐聚结器5,所述脱硫醇分离罐聚结器5、脱硫醇液膜床壳体1分别位于所述脱硫醇分离罐分流板4的两侧,所述脱硫醇分离罐3的顶部出口和底部出口均位于所述脱硫醇分离罐聚结器5远离所述脱硫醇分离罐分流板4的一侧;所述水洗液膜床壳体6内安装有水洗液膜床纤维内芯7,所述水洗液膜床纤维内芯7伸入所述水洗分离罐8内,所述水洗分离罐8内安装有水洗分离罐分流板9和水洗分离罐聚结器10,所述水洗分离罐聚结器10、水洗液膜床壳体6分别位于所述水洗分离罐分流板9的两侧,所述水洗分离罐8的顶部出口和底部出口均位于所述水洗分离罐聚结器10远离所述水洗分离罐分流板9的一侧。

34.所述脱硫醇液膜床纤维内芯2和水洗液膜床纤维内芯7均为亲水改性纤维丝,所述亲水改性纤维丝的基材为不锈钢,所述亲水改性纤维丝的直径为0.05

‑

0.2mm,表面经过亲水改性技术处理,所述亲水改性纤维丝的亲水角不大于5

°

,所述亲水改性纤维丝呈连续波纹状或螺旋状。

35.如图4所示,所述脱硫醇分离罐分流板4和水洗分离罐分流板9均为不锈钢材质,所述脱硫醇分离罐分流板4和水洗分离罐分流板9上均设有均匀分布的通孔,所述通孔的孔径分别沿所述脱硫醇分离罐分流板4、水洗分离罐分流板9自中心向外方向从小到大渐变,所述孔径为10

‑

50mm,相邻两通孔边界距离不超过20mm,物料通过所述脱硫醇分离罐分流板4、水洗分离罐分流板9压降均不超过0.1kpa。

36.如图5所示,所述脱硫醇分离罐聚结器5、水洗分离罐聚结器10均包括一层亲水性纤维丝网和一层亲油性纤维丝网,亲水性纤维丝为表面亲水改性的不锈钢微丝,不锈钢微丝表面水的浸润角不大于3

°

;亲油性纤维丝为聚硫醚与氟聚合物的共混改性纤维丝,或不锈钢微丝表面喷涂聚硫醚与氟聚合物的共混物涂层,纵向、横向纤维丝采用无胶黏剂热熔焊接,亲油性纤维丝表面油的浸润角不大于3

°

;亲水性纤维丝网和亲油性纤维丝网的孔径都在5

‑

15μm范围内,物料通过脱硫醇分离罐聚结器5、水洗分离罐聚结器10压降均不超过1kpa。

37.所述脱硫醇剂再生塔13内焊接有塔板14。

38.采用上述装置进行液态烃脱硫醇及脱硫醇剂再生的方法,包括以下步骤:s1 含硫醇液态烃原料压力在0.2~3.0mpa,温度在10~50℃,液态烃原料在自身压力作用下流入装置及送出装置;s2 再生脱硫醇剂从上侧部进入脱硫醇液膜床壳体1并经过液体分布器均匀分布于脱硫醇液膜床壳体1内的亲水改性纤维丝上,脱硫醇剂在亲水改性纤维丝表面延展形成微米级的水相薄膜,液态烃原料从顶部进入脱硫醇液膜床壳体1,自上而下流经脱硫醇液膜床壳体1内的大量亲水改性纤维丝之间,油剂两相以液膜形式充分接触,液态烃内的硫醇被

脱硫醇剂吸收生成常温下较稳定的硫醇化合物并溶解在脱硫醇剂内,油剂自流至脱硫醇分离罐3内沉降分离;该结构液膜床已在专利202010646623.1应用。

39.s3 沉降分离过程中的液态烃和脱硫醇剂流向脱硫醇分离罐3出口前,经过脱硫醇分离罐3内的脱硫醇分离罐分流板4均匀分布于脱硫醇分离罐3内横截面上,再依次流经脱硫醇分离罐聚结器5的亲水性滤网和亲油性滤网后流出脱硫醇分离罐3,出脱硫醇分离罐3的液态烃中游离水相物质夹带不超过10

µ

g

·

g

‑1,脱硫醇剂中油相物质夹带不超过100

µ

g

·

g

‑1;s4 液膜床脱硫醇后的液态烃从顶部进入水洗液膜床壳体6,自上而下流经水洗液膜床壳体6内大量亲水改性纤维丝之间,水洗水从上侧部进入水洗液膜床壳体6并经过液体分布器均匀分布于水洗液膜床壳体6内亲水改性纤维丝上,水在亲水改性纤维丝表面延展形成微米级的水相薄膜,油水两相充分接触,液态烃溶解夹带的极性脱硫醇剂被萃取到水中,油水自流至水洗分离罐8内沉降分离;s5 沉降分离过程中的液态烃和水洗水流向水洗分离罐8出口前,经过水洗分离罐8内水洗分离罐分流板9均匀分布于水洗分离罐8内横截面上,再依次流经分离罐聚结器10的亲水性滤网和亲油性滤网后流出水洗分离罐8,出水洗分离罐8的液态烃中游离水夹带不超过10

µ

g

·

g

‑1,外排废水中油相物质夹带不超过100

µ

g

·

g

‑1,经过一级或多级液膜床脱硫醇剂抽提及一级液膜床水洗后的液态烃中硫醇可脱除至0.5

µ

g

·

g

‑1以下;s6 吸收硫醇后的脱硫醇剂,先与从脱硫醇剂再生塔13底部来的再生脱硫醇剂换热后从上侧部进入脱硫醇剂再生塔13,含硫醇脱硫醇剂经过脱硫醇剂再生塔13底部连接的再沸器20加热,硫醇从脱硫醇剂解析出来并与脱硫醇剂中溶解的微量烃类形成气相,出回流罐18的含硫醇不凝气送去硫磺回收;脱硫醇剂再生塔13的塔顶压力控制在0.06

‑

0.15mpa,脱硫醇剂再生塔13的塔顶温度控制在100

‑

120℃,脱硫醇剂再生塔13的塔底温度控制在110

‑

130℃,调节脱硫醇剂再生塔13的塔顶回流比,控制再生脱硫醇剂中硫含量不超过0.1g/l,再生脱硫醇剂经过脱硫醇剂换热器12和循环冷却后,经再生脱硫醇剂泵15增压后送至液态烃循环脱硫醇。

40.脱硫醇剂的再生能耗较抽提塔脱硫醇工艺降低50%以上。

41.所述脱硫醇剂由第一组分、第二组分和水组成,所述第一组分为季铵碱和季鏻碱中的一种或几种的混合物,所述第一组分占脱硫醇剂总重量的0.1%

‑

50%;第二组分为一乙醇胺、二乙醇胺、甲基二乙醇胺、二甘醇胺、二异丙醇胺、乙二胺、丙二胺、丁二胺、n

‑

甲酰吗啉、n

‑

甲基吡咯烷酮、甲醇、乙醇和乙二醇中的一种或几种的混合物,第二组分占脱硫醇剂总重量的0.1%

‑

98%;其余组分为水。

42.进液膜床的脱硫醇剂与液态烃质量比在20

‑

40%范围,所述的进液膜床的水洗水与液态烃质量比在10

‑

30%范围;如图2

‑

3所示,液态烃脱硫醇抽提和分离设备可以根据原料液态烃中硫醇含量及产品脱硫精度要求设计一级或多级液膜床和脱硫醇分离罐,也可以根据现场位置情况,设计为每一级液膜床配一台脱硫醇分离罐,串联操作,或两台液膜床安装在同一台脱硫醇分离罐上,脱硫醇分离罐内安装隔板并通过管线阀门设计实现多级液膜床串联或并联使用,或留一台作为备用,以便液态烃脱硫醇装置长周期不停工运行,并方便清洗液膜床。

43.实施例2

胺洗脱硫化氢后的催化液化气,温度38℃,压力3.0mpa,硫醇含量189

µ

g

·

g

‑1,羰基硫含量3

µ

g/g,采用实施例1所述液态烃脱硫醇及脱硫醇剂再生的装置进行一级液膜床脱硫醇剂抽提和一级液膜床水洗,脱硫醇剂和水洗水质量流量都为液化气质量流量的20

‑

25%,脱硫醇剂再生塔顶操作压力0.08mpa,塔顶温度109℃,塔底温度122℃,精制液化气硫醇含量0.1

µ

g

·

g

‑1,羰基硫含量0.2

µ

g/g,游离水夹带9

µ

g

·

g

‑1,外排废水中油相物质夹带18

µ

g/g。

44.实施例3胺洗脱硫化氢后的焦化液化气,温度35℃,压力2.3mpa,硫醇含量2800

µ

g

·

g

‑1,羰基硫含量36

µ

g/g,采用如图2所示的装置进行两级液膜床脱硫醇剂抽提和一级液膜床水洗,脱硫醇剂质量流量为液化气质量流量的35

‑

40%,水洗水质量流量为液化气质量流量的25

‑

30%,脱硫醇剂再生塔顶操作压力0.09mpa,塔顶温度112℃,塔底温度125℃,精制液化气硫醇含量0.5

µ

g

·

g

‑1,羰基硫含量0.5

µ

g/g,游离水夹带小于8

µ

g

·

g

‑1,外排废水中油相物质夹带35

µ

g

·

g

‑1。

45.实施例4胺洗脱硫化氢后的催化和焦化混合液化气,温度35℃,压力1.1mpa,硫醇含量565

µ

g

·

g

‑1,羰基硫含量6.5

µ

g/g,采用如图2所示的装置进行两级液膜床脱硫醇剂抽提和一级液膜床水洗,脱硫醇剂质量流量为液化气质量流量的20

‑

25%,水洗水质量流量为液化气质量流量的10

‑

15%,脱硫醇剂再生塔顶操作压力0.06mpa,塔顶温度107℃,塔底温度123℃,精制液化气硫醇含量0.2

µ

g

·

g

‑1,羰基硫含量0.3

µ

g/g,游离水夹带小于8

µ

g

·

g

‑1,外排废水中油相物质夹带33

µ

g

·

g

‑1。

46.实施例5胺洗脱硫化氢后的混合碳四,温度40

‑

45℃,压力1.0mpa,硫醇含量93

µ

g/g,羰基硫含量2.3

µ

g/g,采用实施例1所述液态烃脱硫醇及脱硫醇剂再生的装置进行一级液膜床脱硫醇剂抽提和一级液膜床水洗,脱硫醇剂量流量为液化气质量流量的20

‑

25%,水洗水质量流量为液化气质量流量的10

‑

15%,脱硫醇剂再生塔操作压力0.15mpa,塔顶温度120℃,塔底温度130℃,精制液化气硫醇含量小于0.3

µ

g

·

g

‑1,羰基硫含量0.2

µ

g/g,游离水夹带小于6

µ

g

·

g

‑1,外排废水中油相物质夹带28

µ

g

·

g

‑1。

47.实施例6催化汽油轻组分,馏程35

‑

80℃,温度40℃,压力0.2mpa,硫醇含量128

µ

g

·

g

‑1,采用实施例1所述液态烃脱硫醇及脱硫醇剂再生的装置进行一级液膜床脱硫醇剂抽提和一级液膜床水洗,脱硫醇剂为催化轻汽油质量流量的25

‑

30%,水洗水质量流量为液化气质量流量的20

‑

25%,脱硫醇剂再生塔顶操作压力0.1mpa,塔顶温度115℃,塔底温度127℃,精制液化气硫醇含量小于0.4

µ

g

·

g

‑1,游离水夹带小于9

µ

g

·

g

‑1,外排废水中油相物质夹带不超过42

µ

g

·

g

‑1。

48.综上所述,借助于本发明的上述技术方案,通过对含有硫醇性有机硫的液化气(包括:催化裂化液化气、焦化液化气等)、碳三、碳四、碳五、汽油或石脑油的轻组分等液态烃,采用一种脱硫醇剂组合物并结合液膜床抽提技术脱除液态烃中硫醇硫,液态烃既能达到深度脱硫的目的,富脱硫醇剂组合物可通过加热再生,循环使用,再生过程中的含硫醇不凝气送硫磺回收装置生产硫磺。整个工艺过程,不使用磺化酞菁钴及氢氧化钠溶液,无碱渣排

放,脱硫醇剂再生不使用空气或氧气,无恶臭尾气排放,针对不同硫醇含量原料液态烃及产品脱硫精度要求,脱硫醇液膜床可设计为单级或多级,水洗脱除脱硫醇剂设计一级液膜床即可,可将液态烃中硫醇硫脱除至0.5

µ

g

•

g

‑1以下,同时脱硫醇剂流量较抽提塔脱硫醇工艺减少50%以上,可大幅降低脱硫醇剂的再生能耗,同时精制液态烃夹带水和水洗排放废水夹带烃显著降低,该工艺技术属于环境友好型工艺。

49.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。