1.本实用新型涉及热解设备技术领域,特别是涉及一种混合原料水气双向分离回程连续热解装置。

背景技术:

2.目前,已有的双回程式热解设备的工作原理为:物料通过进料器先进入内筒,进行烘焙,当物料行至内筒末端时进入到外筒中进行热解,热解过程中产生的热解气通过外筒的出气口,在引风机的作用下排出。其中,内筒会产生大量的水蒸气,外筒则会产生大量的热解气,由于内外筒共用一个出气口,因此水蒸气和热解气被混合到一起抽出。目前,通常是利用燃烧的方式来处理排出的气体,而其中混杂的水蒸气会大幅度提高处理能耗;且由于热解气中含有大量的焦油以及灰分,长时间运行下会对燃烧器以及后续的净化装置产生损伤。专利号为cn 107695090 a提到了一种双层筒式热解吸系统与方法,其结构主要是由内筒、外筒、物料口、第一窑头罩、第二窑头罩、出料口、燃烧器和出气口等组成。该设备在内筒中设有排气口,气体通过内筒的排气口后再通过外筒的排气口排出,依然存在上述的问题;专利号为cn110864518a提到一种双回程回转烘焙系统,虽然安装有脱水净化单元,但是热解气同时也进入其中,长时间运行之后,焦油以及灰分等可能会堵塞管路并且损伤净化单元;另外,系统对于热解气中含有的热量也无法进行充分利用。

3.当以农作物秸秆作为原料时,原料在热解炉内首先要进行烘焙,其含有的水分会以水蒸气的形式散发出来,当温度达到一定程度时开始进行热解,开始产生热解气。其中,热解气热值高,有较好的利用价值,而水蒸气则为无用产物。现有设备的热解炉均只设有一个排气口,导致水蒸气和热解气混合在一起排出,在进入到后续的燃烧室时,由于需要将水蒸气和热解气一起加热,提高了能量消耗;此外,热解气中也含有大量的焦油、灰分等杂质,单独设置净化单元不仅会增加成本,也增加了设备损坏的风险。

4.因此,市场上急需一种新型的热解装置,用于解决上述问题。

技术实现要素:

5.本实用新型的目的是提供一种混合原料水气双向分离回程连续热解装置,用于解决上述现有技术中存在的技术问题,能够将水蒸气与热解气分别排出。

6.为实现上述目的,本实用新型提供了如下方案:

7.本实用新型公开了一种混合原料水气双向分离回程连续热解装置,包括进料装置,所述进料装置的物料输出端连接有热解反应器,所述热解反应器包括进料通道、第一窑头罩、第二窑头罩、内筒和外筒,所述内筒为两端开口的套筒结构,所述外筒的第一端为盲端,所述进料通道的第一端与所述进料装置连接,所述进料通道的第二端与所述第一窑头罩的第一端相连通,所述第一窑头罩的第二端连接所述内筒的第一端,所述第一窑头罩上设有水蒸气排气口和排水口,所述内筒的第二端朝向所述外筒的第一端,所述外筒位于所述内筒的外侧,所述外筒的第二端连接有所述第二窑头罩,所述第二窑头罩上设有热解气

排气口和出炭口,所述外筒的外壁上连接加热装置,所述热解气排气口连接有热解气处理装置的进气口,所述热解气处理装置的出气口连接有烟囱。

8.优选地,所述加热装置为高温加热套筒,所述高温加热套筒套设在所述外筒的外壁上,所述高温加热套筒上设有烟气套筒进气口和烟气套筒排气口。

9.优选地,所述热解气处理装置包括燃烧室,所述燃烧室设有第一进气口、第二进气口和第一出气口,所述热解气排气口与所述第一进气口相连通,所述第二进气口与所述烟气套筒排气口相连通,所述烟气套筒进气口与所述第一出气口相连接。

10.优选地,所述燃烧室还设有第二出气口,所述第二出气口与余热锅炉的进气口相连通。

11.优选地,所述余热锅炉的出气口与冷却塔的进气口相连通。

12.优选地,所述冷却塔的出气口连接有除尘器。

13.优选地,所述除尘器的出气口连接有湿法吸附塔的进气口,所述湿法吸附塔的出气口连接所述烟囱。

14.优选地,所述烟囱的进气口处设有主风机,所述水蒸气排气口处设有辅风机。

15.本实用新型相对于现有技术取得了以下技术效果:

16.1.水蒸气与热解气分离,减少加热所需能耗;

17.2.燃烧室可以去除热解气中的二恶英,减少热解气中的杂质;

18.3.余热锅炉可以充分利用热解气中的热量,减少能量损耗。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

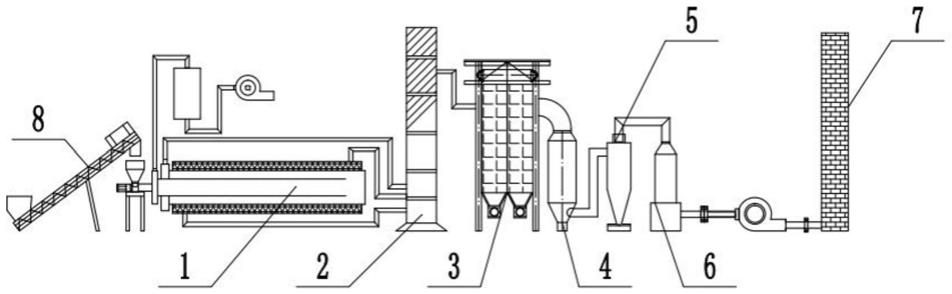

20.图1为本实施例混合原料水气双向分离回程连续热解装置结构示意图;

21.图2为本实施例中热解反应器的结构示意图;

22.图3为本实施例中热解步骤图;

23.图中:1

‑

热解反应器;2

‑

燃烧室;3

‑

余热锅炉;4

‑

冷却塔;5

‑

除尘器;6

‑

湿法吸附塔;7

‑

烟囱;8

‑

进料装置;9

‑

进料通道;10

‑

第一窑头罩;11

‑

水蒸气排气口;12

‑

第二窑头罩;13

‑

热解气排气口;14

‑

高温加热套筒;15

‑

烟气套筒进气口;16

‑

外筒;17

‑

内筒;18

‑

烟气套筒排气口;19

‑

排水口;20

‑

出炭口。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.本实用新型的目的是提供一种混合原料水气双向分离回程连续热解装置,用于解决上述现有技术中存在的技术问题,能够将水蒸气与热解气分别排出。

26.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

27.如图1

‑

2所示,本实施例提供了一种混合原料水气双向分离回程连续热解装置,包括进料装置8,进料装置8使用现有的螺旋输料板即可。进料装置8的物料输出端连接有热解反应器1,热解反应器1包括进料通道9、第一窑头罩10、第二窑头罩12、内筒17和外筒16。内筒17为两端开口的套筒结构,外筒16的第一端为盲端。进料通道9的第一端与进料装置8连接,进料通道9的第二端与第一窑头罩10的第一端相连通,第一窑头罩10的第二端连接内筒17的第一端,第一窑头罩10上设有水蒸气排气口11和排水口19。内筒17的第二端朝向外筒16的第一端(即外筒16的筒底),外筒16位于内筒17的外侧,外筒16包覆内筒17,外筒16的第二端连接有第二窑头罩12,第二窑头罩12上设有热解气排气口13和出炭口20,出炭口20设有螺旋绞龙出料结构,方便出料。外筒16的外壁上连接加热装置,加热装置为外筒16提供热解所需热量。热解气排气口13连接有热解气处理装置的进气口,热解气处理装置用于对热解气进行尾气处理,热解气处理装置的出气口连接有烟囱7,烟囱7将处理后的热解气排放出去。

28.使用时,物料进入热解反应器11后,在进料装置8的作用下缓慢向前推进,可以通过调整进料装置8中的电机转速来控制物料前进的速度。随着物料不断前进,以及热解反应器11温度的不断升高。物料首先在内筒17进行烘干,使物料中的水分析出,一部分水蒸气从水蒸气排气口11排出,为了实现清洁气体的排放,还可以在水蒸气排气口11处设有净化装置,如喷淋塔等结构,去除气体中的杂质后再将其排出。另一部分则在排水口19处冷凝,然后排出;当物料行至内筒17第二端时,便落入到外筒16中,此时开始进行热解。在热解过程中产生的热解气进入热解气处理装置中,进行尾气处理,最后再通过烟囱7排出。

29.对于加热装置的具体结构,本实施例中,加热装置为高温加热套筒14,高温加热套筒14套设在外筒16的外壁上,高温加热套筒14套与外筒16之间有空腔,高温加热套筒14上设有烟气套筒进气口15和烟气套筒排气口18。使用时,向高温加热套筒14内的烟气套筒进气口15通入温度较高的流体,然后流体再从烟气套筒排气口18排出,从而能够对外筒16进行加热。

30.为了能够充分利用废热,本实施例中,热解气处理装置包括燃烧室2,燃烧室2将热解气燃烧为烟气,燃烧室2设有第一进气口、第二进气口和第一出气口,热解气排气口13与第一进气口相连通,热解气排气口13排出的热解气通过第一进气口进入到燃烧室2内,烟气套筒进气口15与第一出气口相连接,通过燃烧室2后产生的部分高温烟气从烟气套筒进气口15中通入,为外筒16提供热量。另外,第二进气口还与烟气套筒排气口18相连通,从高温加热套筒14中流出的高温烟气依次通过烟气套筒排气口18和第二进气口后再次流入到燃烧室2中。

31.进一步的,本实施例中,燃烧室2中的产生的烟气一部分从第一出气口排出,燃烧室2还设有第二出气口,第二出气口与余热锅炉3的进气口相连通,另一部分烟气通过第二出气口进入到余热锅炉3中,可以实现废热利用。

32.本实施例中,余热锅炉3的出气口与冷却塔4的进气口相连通,从余热锅炉3中出来的气体进入到冷却塔4中,进行冷却的作用。

33.本实施例中,冷却塔4的出气口连接有除尘器5,此处可以设置两个相互串联的除

尘器5,提高除尘效果。从冷却塔4中出来的气体经过两个除尘器5,进行除尘作用。

34.本实施例中,位于离冷却塔4较远的除尘器5的出气口连接有湿法吸附塔6的进气口,湿法吸附塔6的出气口连接烟囱7,湿法吸附塔6可以进一步的去除气体中的杂质。

35.本实施例中,出炭口20处依次设有保温炭化装置和喷淋装置。形成的生物炭在行至出炭口20之前,首先落入保温炭化装置,然后经过喷淋装置的冷却作用后,通过出炭口20落入集炭箱中,完成出炭环节。

36.为了实现气体的导向,本实施例中,湿法吸附塔6和烟囱7之间的管路上设有主风机,主风机能够将位于外筒16内的热解气从热解气排气口13吸出。水蒸气排气口11处设有辅风机,辅风机用于将位于内筒17内的水蒸气从水蒸气排气口11排出。

37.本实施例还提供了一种混合原料水气双向分离回程连续热解装置的热解方法,包括以下步骤:

38.s1:使用进料装置8将原料输送至热解反应器11中,进料装置8为常见的螺旋输料板。

39.s2:原料在热解反应器11中的内筒17中进行烘焙,产生的水蒸气从水蒸气排气口11排出,位于排水口19附近的水蒸气冷凝为液态水,产生的水分从排水口19排出。

40.s3:随着物料逐渐增多,物料进入到外筒16内进行热解作用,热解过程中产生的热解气通过热解气排气口13进入到燃烧室2中,外筒16中产生的固体物料从过出炭口20排出。

41.s4:流到出炭口20处的固体依次经过保温炭化装置,然后经过喷淋装置的冷却作用后,通过出炭口20落入集炭箱中,完成出炭环节。

42.s5:燃烧室2内的烟气分别流入到位于外筒16外侧的高温烟气套筒14和余热锅炉3中,进入到高温烟气套筒14的烟气为外筒16提供高温烟气,另一部分烟气进入到余热锅炉3后进行废热利用。

43.s6:余热锅炉3中的烟气进入到冷却塔4中,对气体进行冷却的作用。

44.s7:冷却塔4中的气体进入到除尘器5中,对气体进行除尘作用。

45.s8:除尘器5的气体进入到湿法吸附塔6内,可以进一步的去除气体中的杂质。

46.s9:湿法吸附塔6内的气体进入到烟囱7中,再从烟囱7中排出。

47.本说明书中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。