1.本技术涉及干燥设备技术领域,尤其是涉及一种炭化炉。

背景技术:

2.炭化炉是对污泥进行炭化处理以使其满足无害排放要求的装置。其利用炭化原理,使得污泥在低氧环境下经过炭化处理后形成无臭味,化学性质稳定的炭化物,便于后续处理以及再利用。

3.申请号为202010588398.0的中国发明专利申请文件公开了一种燃气炭化炉,其包括机架,机架上连接有炉壳,炉壳内部连接有主炉管和燃气烧嘴,燃气烧嘴通过燃气管道和燃气供应装置相连接,炉壳外部设置有送料装置和出料箱,送料装置和出料箱均与机架相连接,主炉管的一端和送料装置相连接,另一端和出料箱相连接,出料箱上设置有出料口,送料装置上设置有料斗,机架上还连接有转动装置,转动装置和主炉管相连接,转动装置用于驱动主炉管转动,出料箱通过烟管和排烟风机相连接。

4.针对上述中的相关技术,发明人认为污泥在主炉管内的滞留时间影响着污泥的炭化效果,若污泥在主炉管内的滞留时间不足,则易致使污泥炭化效果不佳,不能达到环保要求。

技术实现要素:

5.为了延长炭化加工时污泥的滞留时间,本技术提供一种炭化炉。

6.本技术提供的一种炭化炉采用如下的技术方案:

7.一种炭化炉,包括机架以及依次设在机架上的出料筒、回转炉和排气筒,所述回转炉转动设置在固定在机架上的出料筒与排气筒之间,回转炉与出料筒与排气筒均相连通,所述机架上设有驱使回转炉转动的驱动机构,所述出料筒设有开口朝向靠近机架一侧的出料口,所述排气筒设有开口朝向远离机架一侧的排气口,所述机架靠近排气筒的一端设有与回转炉相连通的送料机构,所述出料筒上设有点火机构,所述回转炉靠近出料筒的一端设有溢流堰,所述溢流堰固定在回转炉的端部上。

8.通过采用上述技术方案,送料机构将污泥送入回转炉内,驱动机构驱使回转炉转动,以使得回转炉对污泥进行搅拌,并使得污泥沿出料筒的方向移动,点火机构向回转炉内供入燃烧空气,燃烧空气沿靠近排气筒的方向流动,污泥与燃烧空气对流接触的过程中,污泥利用燃烧空气的燃烧热进行炭化处理,从而得到性能稳定的污泥炭化物;污泥碳化物靠近出料筒时由溢流堰所阻挡,溢流堰使得污泥碳化物需积累至一定高度后才可以进入出料筒内,此时通过控制回转炉的转速,可以实现对污泥在回转炉内滞留时间的控制,从而使得污泥的炭化效果最佳。

9.可选的,所述回转炉的侧壁上设有从动齿,所述驱动机构包括驱动电机、主动齿和传动链,所述驱动电机固定在机架上,所述主动齿固定在驱动电机的输出端,所述传动链啮合传动在主动齿和从动齿之间。

10.通过采用上述技术方案,驱动电机驱使主动齿转动,主动齿通过传动链带动从动齿转动,并使得传动链发生回转运动;从动齿转动时,即可带动回转炉转动,从而达到对回转炉内污泥进行搅拌的目的。

11.可选的,所述机架上转动设置有承载辊,所述承载辊的轴线与回转炉的轴线相平行,所述承载辊沿回转炉竖直方向的轴截面对称设置,承载辊设在回转炉的两端。

12.通过采用上述技术方案,回转炉转动时,可以带动承载辊均发生转动,承载辊对回转炉形成支撑,以使得回转炉在转动的过程中保持平稳且更加顺畅。

13.可选的,所述回转炉倾斜设置在机架上,所述回转炉的高端为靠近排气筒的一端,回转炉的底端为靠近出料筒的一端。

14.通过采用上述技术方案,倾斜设置的回转炉使得污泥可以利用自身重力作用从回转炉的高端向回转炉的低端靠近,以使得污泥的出料更加顺畅。

15.可选的,所述排气筒靠近机架的一端设有接粉箱,所述接粉箱与排气筒相连通,接粉箱远离排气筒的一端开合设置有箱门。

16.通过采用上述技术方案,接粉箱用于收集燃烧空气中的携带的颗粒物,颗粒物达到排气筒时由于自重下落至接粉箱中,操作人员在炭化加工技术中,将箱门开启即可对接粉箱内的颗粒物进行清洁,以使得颗粒物不易长期残留在排气筒内对炭化加工的效果造成影响。

17.可选的,所述接粉箱包括固设在排气筒靠近机架一端的纵管段以及设在纵管段远离接粉箱一端的横管段,所述横管段水平设置,所述箱门设在横管段远离纵管段的一端。

18.通过采用上述技术方案,颗粒物通过竖直段下落至水平段内,水平段使得颗粒物不易再次被气流卷起,颗粒物在气流的作用下沿靠近箱门的方向移动,炭化加工结束后开启箱门即可对水平段内的颗粒物进行清洁。

19.可选的,所述横管段与纵管段可拆卸连接。

20.通过采用上述技术方案,当横管段内的颗粒物清洁不便时,可以将横管段从纵管段上拆下对横管段进行清洁。

21.可选的,所述点火机构包括并排设置在出料筒上的点火器和燃气管,所述燃气管与回转炉相连通且用于向回转炉内供入燃烧空气。

22.通过采用上述技术方案,燃气管供入燃烧空气内,点火器将其点燃,以便于污泥利用燃烧空气的燃烧热进行炭化。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.溢流堰使得污泥碳化物需积累至一定高度后才可以进入出料筒内,此时通过控制回转炉的转速,可以实现对污泥在回转炉内滞留时间的控制,从而使得污泥的炭化效果最佳;

25.2.通过设置接粉箱,接粉箱用于收集燃烧空气中的携带的颗粒物,以使得颗粒物不易长期残留在排气筒内对炭化加工的效果造成影响。

附图说明

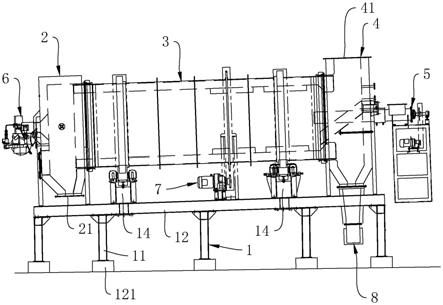

26.图1是本技术实施例炭化炉整体的结构示意图;

27.图2是本技术实施例炭化炉的右侧视图;

28.图3是本技术实施例中回转炉与驱动机构配合的示意图;

29.图4是本技术实施例炭化炉的俯视图。

30.附图标记说明:1、机架;11、横梁;12、立柱;121、垫块;13、连接梁;14、承载辊;2、出料筒;21、出料口;3、回转炉;31、从动齿;32、溢流堰;4、排气筒;41、排气口;5、送料机构;6、点火机构;61、点火器;62、燃气管;7、驱动机构;71、驱动电机;72、主动齿;73、传动链;8、接粉箱;81、纵管段;82、横管段;83、箱门。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种炭化炉。参照图1,炭化炉包括机架1、出料筒2、回转炉3、排气筒4、送料机构5和点火机构6。

33.机架1固设于地面,机架1用于将其余机构架空。出料筒2、回转炉3和排气筒4依次设置在机架1上,且出料筒2和回转炉3固定在机架1的两端,回转炉3转动设置在出料筒2和排气筒4之间。机架1上设有驱使回转炉3转动的驱动机构7。回转炉3用作炭化加工的场所。点火机构6设在出料筒2上,点火机构6向回转炉3提供高温环境。送料机构5设在机架1的一侧,且送料机构5的出料端与回转炉3相连通,以使得污泥被送至回转炉3内。回转炉3转动时,对回转炉3内的污泥进行搅拌。

34.参照图1和图2,机架1包括横梁11和立柱12。横梁11并排且间隔设置有两根,两根横梁11之间跨设有连接梁13,连接梁13固定在横梁11的两端。立柱12固定在横梁11靠近地面的一侧,立柱12远离横梁11的一端固设于地面,且立柱12远离横梁11的一端设有垫块121,垫块121的横截面积大于立柱12的横截面积,以增强立柱12在地面上的稳固性。

35.横梁11倾斜设置,回转炉3转动设置在两根横梁11之间,且回转炉3的轴线与横梁11的轴线相平行,即回转炉3同样倾斜设置。回转炉3的高端为排气筒4的一端,回转炉3的低端为靠近出料筒2的一端。排气筒4和出料筒2均固定在机架1上,且排气筒4和出料筒2均与回转炉3相连通。排气筒4设有开口朝向远离机架1一侧的排气口41,出料筒2设有开口朝向靠近机架1一侧的出料口21。

36.参照图1和图2,机架1上设有用于对回转炉3进行支撑的承载辊14。承载辊14转动设置在横梁11上,且承载辊14的轴线与回转炉3的轴线相平行。承载辊14与回转炉3靠近机架1的一侧相抵接,且承载辊14沿回转炉3竖直方向的轴截面对称设置有两个;同时,承载辊14还设置在回转炉3的两端,以使得回转炉3可以在机架1上顺畅地转动。

37.参照图1和图3,回转炉3中部的外侧壁固定有从动齿31,且回转炉3靠近出料筒2一端的内侧壁固定有溢流堰32,溢流堰32呈一弧边和一直边围合形成的月牙状。驱动机构7设在回转炉3中部的位置。驱动机构7包括驱动电机71、主动齿72和传动链73,驱动电机71固定在横梁11上,主动齿72固定在驱动电机71的输出端,且主动齿72的轴线与从动齿31的轴线相平行。传动链73啮合传动在主动齿72和从动齿31之间,以使得驱动电机71转动时,依次通过主动齿72、传动链73和从动齿31来带动回转炉3转动。

38.参照图1和图4,送料机构5设置在机架1的一侧。送料机构5可以采用螺旋输送机构,送料机构5的出料端穿过排气筒4的侧壁且伸入回转炉3的端部内,送料机构5的进料端设在排气筒4外,送料机构5用于将污泥送至回转炉3内。

39.驱动电机71驱使回转炉3转动时,污泥在回转炉3内被搅拌均匀,且污泥在自身重力作用下沿回转炉3的高端移动移动至回转炉3的低端,使得污泥的排料更加顺畅;污泥靠近出料筒2时,被溢流堰32所阻挡不会立即被排出,当污泥在溢流堰32挤压至一定的高度后才会进入到出料筒2内,此时通过控制回转炉3的转速,可以达到控制污泥在回转炉3内最合适的滞留时间的目的,以达到最佳的炭化效果。

40.参照图1和图4,点火机构6包括点火器61和燃气管62。点火器61和燃气管62并排设置在出料筒2上,且点火器61位于回转炉3竖直方向的轴截面上。燃气管62用于向回转炉3内供入燃烧空气,点火器61用于将燃烧空气点燃。燃烧气体为热空气,其具有向上浮动的趋势,因此燃烧气体从回转炉3的低端流动至回转炉3的高端,即燃烧气体的流动方向与污泥的移动方向相反,以使得燃烧空气与污泥的接触方式为对流式,从而使得污泥可以充分利用燃烧空气的燃烧从进行炭化处理。炭化加工完成后,剩余的高温气体从排气筒4的排气口41排出至后续加工装置中,污泥被炭化加工后得到的碳化物从出料筒2的出料口21排出后,通过制品输出机排出。

41.参照图1和图2,排气筒4靠近机架1的一端设有接粉箱8,接粉箱8与排气筒4相连通。燃烧空气流动时易将回转炉3内的颗粒物从回转炉3的低端携带至回转炉3的高端,并进入到排气筒4内,颗粒物达到排气筒4内后由于自身重力原因下落至接粉箱8中。

42.接粉箱8包括纵管段81和横管段82,纵管段81竖直设置,横管段82水平设置,纵管段81和横管段82相互靠近的一端可拆卸连接,可拆卸连接的方式可以是法兰连接的方式,也可以是螺纹连接的方式,本实施例中以前者为例进行说明。纵管段81远离横管段82的一端与排气筒4靠近机架1的一端固定连接,横管段82远离纵管段81的一端设有开合设置的箱门83。

43.颗粒物通过纵管段81下落至横管段82中,在炭化加工完成后,操作人员可以将箱门83开启,并对横管段82内的颗粒物进行清洁。接粉箱8用于将排气筒4的颗粒物导出,以避免颗粒物在排气筒4内长期堆积,影响炭化加工的效果。当横管段82内的碳化物清洁不便时,还可以将横管段82从纵管段81上拆下进行清理。

44.本技术实施例一种炭化炉的实施原理为:启动送料机构5和驱动电机71,送料机构5将污泥顶梁投入回转炉3内,驱动电机71依次通过主动齿72、传动链73和从动齿31带动回转炉3转动,承载辊14使得回转炉3的转动更加平稳顺畅,从而使得回转炉3对污泥进行搅拌,污泥利用自身重力从回转炉3的高端向回转炉3的低端的方向移动。然后通过燃气管62向回转炉3内供入燃烧空气,并通过点火器61点火使得燃烧空气燃烧,燃烧空气从回转炉3的低端移动至回转炉3的高端。燃烧空气和污泥对流式接触时,污泥有效利用燃烧气体的燃烧热进行炭化。炭化加工后剩余的高温气体从排气筒4的排气口41排出,气体中携带的颗粒物在自重的作用下下落至接粉箱8内。炭化加工后得到的污泥碳化物从出料筒2的出料口21排出,并经由制品输送机输送。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。