1.本发明涉及裂解技术领域,具体而言,涉及烃类原料的裂解方法。

背景技术:

2.目前,烃类裂解制烯烃工艺技术所采用的催化剂或载体主要由硅铝酸盐材料制成,其比表面积和酸性成正相关;当催化剂或载体具有较大的比表面积时,其携带焦炭的能力较强,但酸性也较强,较强的酸性使其在烃类裂解过程中更多地促进了低碳烯烃的二次反应,降低了低碳烯烃的选择性,因而存在低碳烯烃的选择性和携带焦炭能力相互制约的矛盾。此外,由硅铝酸盐材料制成的催化剂或载体,在烃类裂解工艺较为苛刻的操作条件下水热老化较快,需采用较大的剂耗来确保装置长周期平稳运行,成本较高。

3.鉴于此,特提出本发明。

技术实现要素:

4.本发明的目的在于提供烃类原料的裂解方法,旨在改善背景技术提到的至少一种问题。

5.本发明是这样实现的:

6.本发明提供一种烃类原料的裂解方法,使成焦颗粒在相互连通的提升管裂解反应器以及流化床烧焦器之间循环流动,提升管裂解反应器产生的焦炭负载在成焦颗粒上,流化床烧焦器对负载有焦炭的成焦颗粒进行烧焦,烧焦后的成焦颗粒再次循环至提升管裂解反应器中作为热载体和炭载体,成焦颗粒为焦粒或负载焦炭的硅铝酸盐多孔结构颗粒,硅铝酸盐多孔结构颗粒包括烃类裂解催化剂或载体。

7.在可选的实施方式中,裂解原料包括原油、石脑油、直馏柴油、蜡油、常压渣油、减压渣油和煤直接及间接液化的液体产品中至少一种。

8.在可选的实施方式中,成焦颗粒为焦粒时,流化床烧焦器内的烧焦量等于成焦颗粒焦炭的负载量;

9.成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒时,开工初期流化床烧焦器内的烧焦量小于成焦颗粒焦炭的负载量;平稳期,流化床烧焦器内的烧焦量等于成焦颗粒焦炭的负载量。

10.在可选的实施方式中,流化床烧焦器内通入氧化气进行烧焦,氧化气为空气、氧气或空气和氧气的混合气。

11.在可选的实施方式中,的提升管裂解反应器的主要操作条件为:反应温度580~780℃,反应压力0.10~0.30mpa,反应时间0.5~3.0s,提升管裂解反应器中需要充入的雾化水蒸汽与裂解原料的质量比0.3~1.0:1,气体平均线速8.0~15.0m/s;

12.成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒时,负载焦炭的硅铝酸盐多孔结构颗粒与裂解原料的质量比10~40:1;

13.成焦颗粒为焦粒时,焦粒与裂解原料的质量比为12~50:1。

14.在可选的实施方式中,成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒,负载焦炭的硅铝酸盐多孔结构颗粒经流化床烧焦器烧焦后,其所负载的焦炭质量百分含量为0.5~50%。

15.在可选的实施方式中,成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒时,成焦颗粒的粒径为10~200微米。

16.在可选的实施方式中,成焦颗粒为焦粒,流化床烧焦器内的氧炭比为0.002~0.005m3/kg。

17.在可选的实施方式中,成焦颗粒为焦粒时,初始成焦颗粒为焦粒或硅铝酸盐多孔结构颗粒。

18.初始成焦颗粒为焦粒时,初始成焦颗粒的粒径为10~3000微米,稳定运行后成焦颗粒粒径为20~5000微米;

19.初始成焦颗粒为硅铝酸盐多孔结构颗粒时,初始成焦颗粒的粒径为10~200微米,稳定运行后成焦颗粒粒径为20~2000微米。

20.在可选的实施方式中,流化床烧焦器的主要操作条件为:烧焦温度700~900℃,烧焦压力0.15~0.35mpa,烧焦时间5~20min,气体平均线速0.5~1.5m/s。

21.本发明具有以下有益效果:

22.在烃类裂解反应过程中,焦炭不断生成。由于焦炭没有酸性,因此,对于以自由基反应为主的烃类裂解反应,采用焦粒或者负载焦炭的载体颗粒作为成焦颗粒,成焦颗粒不存在酸性中心或其酸性中心被部分覆盖,以乙烯为主的烯烃产物的二次反应得以有效抑制;对于以正碳离子反应为主的烃类裂解反应,采用负载焦炭的催化剂颗粒作为成焦颗粒,其酸性中心被部分覆盖,以丙烯为主的烯烃产物的二次反应同样得以有效抑制,因此,可以改善烃类裂解反应的选择性。同时,由于焦炭是多孔性物质,吸附能力较强,且不存在水热老化的问题,可以持续地将烃类裂解反应所生成的焦炭及时从反应器带入烧焦器或再生器烧掉。综上,本发明解决了现有烃类裂解制烯烃工艺技术存在的催化剂或载体生成烯烃的选择性和携带焦炭能力相互制约的矛盾,并克服了由催化剂或载体水热老化较快带来的剂耗较高的问题。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

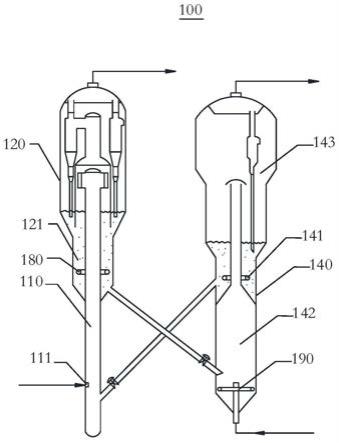

24.图1为本发明实施例涉及到的烃类原料的裂解装置的结构图。

25.图标:100

‑

烃类原料的裂解装置;110

‑

提升管裂解反应器;111

‑

原料喷嘴;120

‑

沉降器;121

‑

沉降器密相段;140

‑

流化床烧焦器;141

‑

第二氧化气分布器;142

‑

快速床烧焦段;143

‑

密相床烧焦段;180

‑

蒸汽分布器;190

‑

第一氧化气分布器。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中

的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.下面对本发明提供的烃类原料的裂解方法进行具体说明。

28.实施本发明方法的烃类原料的裂解装置100,包括提升管裂解反应器110、沉降器120以及流化床烧焦器140。

29.提升管裂解反应器110与沉降器120同轴设置,相互连接,提升管裂解反应器110的上部伸入沉降器120内,沉降器120器壁下部与提升管裂解反应器110的上部外壁围成沉降器密相段121;

30.流化床烧焦器140由下至上包括连接的快速床烧焦段142和密相床烧焦段143,快速床烧焦段142的上部伸入密相床烧焦段143内;

31.沉降器密相段121与快速床烧焦段142的底部连通,烧焦器密相段与提升管裂解反应器110的底部连通。

32.具体地,提升管裂解反应器110的下部设置有向装置内通入裂解原料的原料喷嘴111。沉降器密相段121内设置有向密相区通入蒸汽,对负载有反应生焦的成焦颗粒起到汽提作用的蒸汽分布器180。快速床烧焦段142的底部设置有第一氧化气分布器190,第一氧化气分布器190内通入氧化气,氧化气还起到提升成焦颗粒的作用。烧焦器密相段内还设置有第二氧化气分布器141,装置运转时,也向第二氧化气分布器141内通入氧化气,使汇集在烧焦器密相段内的成焦颗粒继续进行烧焦。

33.优选地,本技术中硅铝酸盐多孔结构颗粒作为初始成焦颗粒的技术方案推荐使用从催化裂化装置卸出的废催化裂化催化剂,如此可降低工艺成本。

34.需要说明的:流化床烧焦器140实际上还包括了辅助燃烧室(图未示)。进入流化床烧焦器140的氧化气实际上是先经过辅助燃烧室与补充的重质燃料油接触燃烧所形成的富氧高温烟气。

35.烧焦后的成焦颗粒作为热载体和炭载体,从密相床烧焦段143通过管道进入提升管裂解反应器110的底部与从原料喷嘴111进入的裂解原料接触混合,在油气的提升作用下沿提升管裂解反应器上行并参与裂解反应;裂解反应油气和负载焦炭的成焦颗粒在沉降器120顶部出口处通过快分装置进行气固分离,裂解反应油气经过旋风分离器脱除夹带的少量成焦颗粒进入集气室急速冷却,之后再进入分馏塔进行分馏。负载焦炭的成焦颗粒从沉降器密相段121通过管道进入快速床烧焦段142,氧化气通过第一氧化气分布器190进入快速床烧焦段142。在氧化气的提升作用下,负载焦炭的成焦颗粒与氧化气并流上行,其负载的焦炭被烧去,完成部分烧焦的成焦颗粒和快速床烧焦段142产生的烟气在快速床烧焦段142的出口进行气固分离,成焦颗粒经重力沉降后进入烧焦器密相段继续与从第二氧化气分布器141进入的氧化气接触进行烧焦。快速床烧焦段142和密相床烧焦段143产生的混合烟气进入后续工段的净化和能量回收装置中;烧焦后的成焦颗粒通过管道进入提升管裂解反应器110的底部,再次循环使用。

36.本发明实施例提供的烃类原料的裂解方法,使成焦颗粒在相互连通的提升管裂解反应器110以及流化床烧焦器140之间循环流动,提升管裂解反应器110产生的焦炭负载在成焦颗粒上,进入流化床烧焦器140后对成焦颗粒进行烧焦,烧焦后的成焦颗粒再次循环至

提升管裂解反应器110中作为热载体和炭载体,成焦颗粒为焦粒或负载焦炭的硅铝酸盐多孔结构颗粒,硅铝酸盐多孔结构颗粒包括烃类裂解催化剂烃类裂解催化剂或载体。

37.本发明实施例引入焦粒或负载焦炭的催化剂或载体颗粒作为成焦颗粒,可解决现有烃类裂解制烯烃工艺技术存在的催化剂或载体生成烯烃的选择性和携带焦炭能力相互制约的矛盾,并克服了由催化剂或载体水热老化较快带来的剂耗较高的问题。这是因为在烃类裂解反应过程中,焦炭不断生成,由于焦炭没有酸性,所以,对于以自由基反应为主的烃类裂解反应,采用焦粒或者负载焦炭的载体颗粒作为成焦颗粒,成焦颗粒不存在酸性中心或其酸性中心被部分覆盖,以乙烯为主的烯烃产物的二次反应得以有效抑制;对于以正碳离子反应为主的烃类裂解反应,采用负载焦炭的催化剂颗粒作为成焦颗粒,其酸性中心被部分覆盖,以丙烯为主的烯烃产物的二次反应同样得以有效抑制。同时,由于焦炭是多孔性物质,吸附能力较强,且不存在水热老化的问题,可以持续地将烃类裂解反应所生成的焦炭及时从反应器带入烧焦器烧掉。

38.具体地,裂解原料包括原油、石脑油、直馏柴油、蜡油、常压渣油、减压渣油和煤直接及间接液化的液体产品中至少一种。

39.进一步地,成焦颗粒为焦粒时,流化床烧焦器140内的烧焦量等于(此处的“等于”应理解为约等于)成焦颗粒焦炭的负载量;即单位时间内裂解反应的生焦量约等于流化床烧焦器140的烧焦量。

40.优选地,成焦颗粒为焦粒时,流化床烧焦器140内的氧炭比为0.002~0.005m3/kg,以确保负载的裂解反应的生焦在贫氧环境内被完全烧掉,并维持稳定的焦粒藏量。

41.进一步优选地,成焦颗粒为焦粒时,开工初期装置内加入的初始成焦核心颗粒为焦粒或硅铝酸盐多孔结构颗粒,焦粒作为初始成焦颗粒时,其粒径为10~3000微米,稳定运行后成焦颗粒粒径为20~5000微米;硅铝酸盐多孔结构颗粒为初始成焦颗粒时,其粒径为10~200微米,稳定运行后成焦颗粒粒径为20~2000微米。

42.进一步地,成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒时,开工初期流化床烧焦器内的烧焦量小于成焦颗粒焦炭的负载量,即单位时间内裂解反应的生焦量大于流化床烧焦器140的烧焦量;平稳期,流化床烧焦器内的烧焦量等于(此处的“等于”应理解为约等于)成焦颗粒焦炭的负载量,即单位时间内裂解反应的生焦量约等于流化床烧焦器140的烧焦量。

43.优选地,成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒时,成焦颗粒经流化床烧焦器140烧焦后,其所负载的焦炭质量百分含量占其总质量的0.5~50%。硅铝酸盐多孔结构颗粒本身不含碳,因此,烧焦过程需要在贫氧状态下烧焦,保证硅铝酸盐多孔结构颗粒负载的焦炭含量为0.5~50%。而为了确保满足装置热平衡,需要向流化床烧焦器140内喷入一定量的重质燃料油进行补燃。在开工初期,为迅速提高硅铝酸盐多孔结构颗粒上的焦炭含量,需要补燃较多的重质燃料油;随着硅铝酸盐多孔结构颗粒上的焦炭含量的逐渐提高,重质燃料油的补燃量逐渐减少,直至装置进入平稳运行期,硅铝酸盐多孔结构颗粒上的焦炭含量到达设计值,重质燃料油的补燃量也稳定下来。

44.进一步优选地,成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒时,其粒径为10~200微米。

45.需要说明的是,在上述内容中提到的起始成焦颗粒不同于成焦颗粒,起始成焦颗

粒是指装置开工时,向装置内加入的成焦颗粒。而成焦颗粒是指装置稳定运行时在装置内循环的成焦颗粒。在以上操作过程中,起始成焦颗粒和成焦颗粒长时间循环后,会因崩碎和磨损产生小颗粒,小颗粒会被裂解反应产生的油气或烧焦产生的烟气带出装置。若成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒时,则需要通过小型加料器不断向系统中补充成焦颗粒以维持系统藏量;而若成焦颗粒为焦粒时,由于裂解反应不断产生的焦炭,负载于起始成焦颗粒及其生成的焦粒上不断形成新的满足流化粒径要求的焦粒,这些新的焦粒作为装置稳定运行后的成焦颗粒不断循环,因此不需补充起始成焦颗粒和成焦颗粒。

46.具体地,氧化气为空气、氧气或空气和氧气的混合气。其具体的质量流量和混合比例根据装置的热平衡和流化床烧焦器140的工况需要来确定。以确保成焦颗粒在贫氧状态下完全烧去裂解反应生成的焦炭,并维持稳定的炭含量。

47.优选地,为了确保装置稳定运行,提升管裂解反应器110的主要操作条件为:反应温度580~780℃,优选为600~750℃,更优选为620~700℃,反应压力0.10~0.30mpa(绝对压力),反应时间0.5~3.0s,优选为0.6~2.5s,更优选为0.8~2.0s,提升管裂解反应器110中需要充入的雾化水蒸汽与裂解原料的质量比0.3~1.0:1,优选为0.4~0.9:1,更优为0.5~0.8:1,气体平均线速8.0~15.0m/s。

48.当成焦颗粒为负载焦炭的硅铝酸盐多孔结构颗粒时,其与裂解原料的质量比10~40:1。

49.当成焦颗粒为焦粒时,焦粒与裂解原料的质量比为12~50:1。

50.优选地,为了确保装置稳定运行,流化床烧焦器140的主要操作条件为:烧焦温度700~900℃,优选为730~870℃,更优选为750~850℃,烧焦压力0.15~0.35mpa(绝对压力),烧焦时间5~20min,优选为6~15min,更优选为8~10min,气体平均线速0.5~1.5m/s。进入流化床烧焦器140快速床段和密相段的氧化气的具体量根据操作工况所需,本领域技术人员可通过工艺计算来确定。

51.进一步地,在本技术的其他实施例中,为了满足装置热平衡需要,如若流化床烧焦器140热量过多,还可以在流化床烧焦器140旁设置取热器,取走多余热量。

52.进一步地,在本技术的其他实施例中,当成焦颗粒为焦粒时,随着反应的不断进行,焦粒中会出现超过粒径范围的大颗粒,对焦粒流化造成不利影响,为了维持焦粒的粒径在允许范围内,可通过在流化床烧焦器140内设置的专用设备将粒径>5000微米的焦粒分离并外排。

53.实施例与对比例

54.在本发明图1所示的装置上进行试验,加工的裂解原料为与对比例相同的大庆常压渣油,如表1所示。实施例1~3采用焦粒作为成焦颗粒,并以半焦颗粒作为起始成焦颗粒。实施例1~3的主要操作条件及产品分布见表2。实施例4~6和对比例均采用自行开发的,经4小时800℃水热老化的r2d裂解催化剂进行单程操作。不同之处在于,实施例所用的催化剂的含碳量为3%。对比例再生催化剂的含碳量为0.02%。实施例4~6的主要操作条件及产品分布见表3,对比例1~3的主要操作条件及产品分布见表4。

55.表1裂解原料性质(对比例,实施例)

56.裂解原料大庆常压渣油密度(20℃),kg/m3900.2

残炭,%4.2族组成,% 饱和烃62.3芳烃22.6胶质+沥青质15.1氢含量,%13.27ni,μg/g4.3v,μg/g0.2

57.表2实施例的主要操作条件及产品分布

[0058][0059][0060]

表3实施例的主要操作条件及产品分布

[0061]

主要操作条件实施例4实施例5实施例6反应温度,℃620650680反应时间,s1.31.31.3反应压力,mpa(表)0.100.100.10

剂油比222222水油比0.50.50.5产品分布(收率),%

ꢀꢀꢀ

干气21.9031.7335.92h20.430.740.98ch45.178.9410.05c2h413.2018.9021.66c2h63.103.153.23液化气33.5126.7021.90c3h620.1716.9814.18c3h81.110.870.78c4h811.758.456.60c4h

10

0.480.400.34汽油(ibp~180℃)22.6520.4220.18柴油(180~350℃)8.646.345.87重油5.734.884.75烧焦7.359.7211.16反应器滞留焦炭000损失0.220.210.22合计100100100

[0062]

表4对比例的主要操作条件及产品分布

[0063]

主要操作条件对比例1对比例2对比例3反应温度,℃620650680反应时间,s1.31.31.3反应压力,mpa(表)0.100.100.10剂油比222222水油比0.50.50.5产品分布(收率),%

ꢀꢀꢀ

干气21.8231.5835.70h20.480.811.08ch45.739.4210.68c2h412.1617.8020.35c2h63.453.553.59液化气33.5626.7321.92c3h619.9716.7213.96c3h81.241.100.98c4h811.708.416.55c4h

10

0.650.500.43汽油(ibp~180℃)22.6020.3520.08

柴油(180~350℃)8.626.305.81重油5.754.934.82烧焦7.458.758.78反应器滞留焦炭01.152.66损失0.200.210.23合计100100100

[0064]

从表2、表3和表4的对比的实验结果对比可看出,采用本发明实施例提供的烃类裂解方法,反应器没有焦炭滞留,烯烃收率明显高于对比例。说明本发明实施例提供的烃类裂解方法,烯烃的选择性好于对比例,且能够将反应产生的焦炭及时带走。

[0065]

在烃类裂解反应过程中,焦炭不断生成。由于焦炭没有酸性,因此,对于以自由基反应为主的烃类裂解反应,采用焦粒或者负载焦炭的载体颗粒作为成焦颗粒,成焦颗粒不存在酸性中心或其酸性中心被部分覆盖,以乙烯为主的烯烃产物的二次反应得以有效抑制;对于以正碳离子反应为主的烃类裂解反应,采用负载焦炭的催化剂颗粒作为成焦颗粒,其酸性中心被部分覆盖,以丙烯为主的烯烃产物的二次反应同样得以有效抑制,因此,可以改善烃类裂解反应的选择性。同时,由于焦炭是多孔性物质,吸附能力较强,且不存在水热老化的问题,可以持续地将烃类裂解反应所生成的焦炭及时从反应器带入烧焦器烧掉。综上,本发明实施列提供的烃类原料的裂解方法,解决了现有烃类裂解制烯烃工艺技术存在的催化剂或载体生成烯烃的选择性和携带焦炭能力相互制约的矛盾,并克服了由催化剂或载体水热老化较快带来的剂耗较高的问题。

[0066]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。